热处理工艺对高碳贝氏体钢组织与力学性能的影响

吴亚杰,吴开明

(1. 武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心,湖北 武汉,430081;2. 武汉科技大学国际钢铁研究院,湖北 武汉,430081)

超级贝氏体钢或称低温贝氏体钢、纳米结构贝氏体钢,其组织由纳米尺寸的贝氏体铁素体板条(BF)、薄膜状残余奥氏体(Film RA)及微纳尺寸的块状残余奥氏体(Block RA)构成,是一种兼具超高强度和良好韧性的钢种,最高抗拉强度和断裂韧性分别达到2.5 GPa和 30~40 J[1-2]。该钢种采用高硅高碳的成分设计思路,这不仅降低了贝氏体转变开始温度Bs和马氏体转变开始温度Ms,使贝氏体相变在较低温度(200 ℃)下进行,从而获得超高强度的精细组织;另一方面,Si元素可以抑制奥氏体相变过程中脆性渗碳体的析出,富碳残余奥氏体则以薄膜状分布于贝氏体铁素体板条之间,达到增塑增韧的效果[3-4]。但较低的贝氏体相变温度大大延长了贝氏体充分转变所需要的时间,进而限制了该钢种生产工艺条件的优化。为加快贝氏体转变速率,有研究者提出采用两步或多步等温贝氏体转变工艺,结果发现,该方法不仅能缩短贝氏体相变所需要的时间,还能降低块状残余奥氏体的体积分数,进一步细化贝氏体组织[5-6]。另一方面,基于对传统Q&P(Quenching and Partitioning,淬火+碳配分)工艺[7]的改进,有学者提出可以在贝氏体等温前于略低于Ms的温度点进行预马氏体相变,即淬火+配分+贝氏体区等温工艺(QPB工艺),该方法能缩短贝氏体形成所需要的孕育时间,提高贝氏体转变效率,同时也可以缩短碳到奥氏体的扩散距离,形成富碳残余奥氏体,进而提高超级贝氏体钢的综合力学性能[8-9]。

为此,本文对比研究了不同热处理工艺对高碳贝氏体钢微观组织和力学性能的影响,系统分析了各热处理方式下钢中贝氏体转变的动力学行为,以期为超级贝氏体钢生产工艺的制定与优化提供参考。

1 试验材料和方法

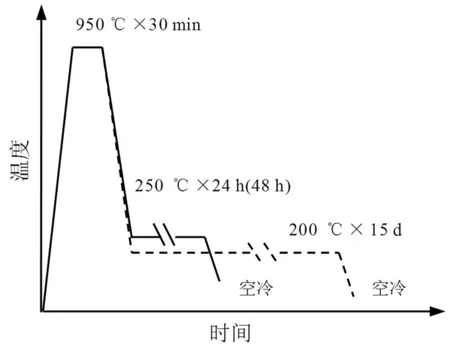

表1所示为试验钢的化学成分。利用MUCG83软件[10]计算得到试验钢的贝氏体开始转变温度Bs为314 ℃,利用Gleeble 3500热模拟试验机测得马氏体开始转变温度Ms为151 ℃。在此基础上,采用如图1所示的工艺对试验用超级贝氏体钢进行热处理。首先,将块状钢样置于硅碳棒箱式炉中奥氏体化,随后分别进行一步等温贝氏体转变、两步等温贝氏体转变及QPB工艺处理,最后试样均空冷至室温。QPB工艺的淬火温度Tq选择略低于Ms温度,设定为135 ℃。常用的淬火介质包括水、淬火油、高温熔盐[11]、空气等,为精确控制冷却过程的温度,QPB工艺中预马氏体淬火选择在盐浴炉中进行。

表1 试验钢化学成分(wB/%)

(a)一步等温贝氏体转变工艺

(b) 两步等温贝氏体转变和QPB工艺

利用线切割手段从热处理钢样上截取块状样品,经过镶嵌、打磨、抛光并用4%硝酸酒精溶液侵蚀后,使用Olympus BM51光学显微镜(OM)和FEI Nova Nano SEM400场发射扫描电子显微镜(SEM)观察试验钢的组织形貌,并结合高倍下的SEM照片,统计所选视场中各组织的平均尺寸。利用THV-1MD数显自动转塔数显微硬度计测定钢样的维氏硬度,载荷为1 kg,加载时间为10 s。依据YB/T 5338—2006,利用Rigaku D/max 2500 PC型X射线衍射仪(XRD)测定钢样中残余奥氏体的体积分数。依据GB/T 228.1—2010,利用WDW-100E10kN微机控制电子式万能试验机测试钢样的室温拉伸性能。依据GB/T 229—2007,使用JB-300B半自动冲击试验机测试钢样的室温冲击吸收功。

2 结果与分析

2.1 微观组织

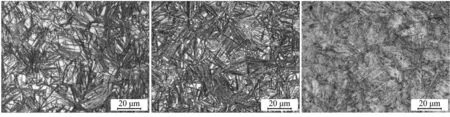

不同工艺热处理后试验钢的OM和SEM照片分别如图2和图3所示。从图2和图3可以观察到,经过不同条件下的一步等温贝氏体转变及两步等温贝氏体转变工艺处理后,试验钢组织均由贝氏体铁素体、薄膜状残余奥氏体和块状残余奥氏体组成。对于一步等温贝氏体转变工艺而言,热处理条件为250 ℃×24 h的试样中贝氏体转变不充分,组织中分布着大量的块状残余奥氏体;随着热处理时间延长至48 h,试样中贝氏体转变较为充分,块状残余奥氏体所占比例降低,且尺寸相对较小;当热处理条件为200 ℃×15 d时,试样组织更为均匀细密,残余奥氏体尺寸明显减小。而QPB工艺处理得到的试样组织则由宽大的马氏体板条、贝氏体铁素体、较宽的薄膜残余状奥氏体以及块状残余奥氏体组成。

(a) 250 ℃×24 h (b) 250 ℃×48 h (c) 200 ℃×15 d

(d) 250 ℃×24 h+200 ℃×72 h (e) 135 ℃×3 min+250 ℃×24 h

图2 不同工艺热处理后钢样的OM照片

Fig.2 OM images of steel samples treated by different heat treatment processes

(a) 250 ℃×24 h (b) 250 ℃×48 h (c) 200 ℃×15 d

(d) 250 ℃×24 h+200 ℃×72 h (e) 135 ℃×3 min+250 ℃×24 h

图3 不同工艺热处理后钢样的SEM照片

Fig.3 SEM images of steel samples treated by different heat treatment processes

图4所示为不同工艺热处理后各试样的XRD衍射图谱,计算得到试样中残余奥氏体的体积分数列于表2中。从表2可以看出,对于一步等温贝氏体转变工艺而言,在较低温度下等温更长时间时(200 ℃×15 d),钢样中残余奥氏体体积分数最小,与250 ℃×48 h条件下相比降低了约1倍;两步等温贝氏体转变工艺处理后,钢样中残余奥氏体体积分数介于200 ℃×15 d和250 ℃×48 h工艺条件处理的钢样之间,而QPB工艺处理钢样中残余奥氏体体积分数最高,这是由于在低温贝氏体转变前进行预马氏体相变(淬火),可以增加奥氏体中位错密度,为贝氏体提供形核质点,缩短了奥氏体向贝氏体转变的时间,但同时会引起贝氏体生长中碰撞几率的增加,最终导致贝氏体转变量下降[12]。

图4 不同工艺热处理后钢样的XRD图谱

Fig.4 XRD patterns of steel samples treated by different heat treatment processes

表2 热处理钢样中残余奥氏体的体积分数

Table 2 Volume fractions of retained austenite in steel samples after heat treatment

热处理工艺残余奥氏体体积分数/%250 ℃×48 h27.4200 ℃×15 d14.0250 ℃×24 h+200 ℃×72 h21.4135 ℃×3 min+250 ℃×24 h30.1

不同工艺热处理后钢样中各组织的平均尺寸统计结果列于表3中。由表3可知,250 ℃×24 h条件处理的钢样中,块状残余奥氏体(或M/A岛)平均尺寸达到了1219 nm,随着等温时间延长至48 h,块状和薄膜状残余奥氏体的平均尺寸明显降低,而200 ℃×15 d条件下处理的钢样中,各组织的平均尺寸均达到最小值。与充分转变的一步贝氏体组织相比,两步等温贝氏体转变得到试验钢组织中,贝氏体铁素体和薄膜状残余奥氏体板条宽度均有所增加,块状残余奥氏体组织平均尺寸增大。QPB工艺处理后,钢样组织中贝氏体铁素体板条宽度与250 ℃×48 h条件下接近,薄膜状残余奥氏体板条宽度明显高于其他工艺条件处理的钢样。

表3 热处理钢样中各组织的平均尺寸

2.2 力学性能

不同工艺热处理后试验钢的力学性能如表4所示。有研究认为,钢中块状残余奥氏体尺寸大于1 μm会对其机械稳定性乃至塑韧性能造成不利影响[13]。250 ℃×24 h工艺处理的钢样中,由于存在较多的大尺寸块状残余奥氏体,其室温冲击功仅为8.5 J。由表4可见,对于一步等温贝氏体转变处理的钢样,热处理条件为250 ℃×48 h时,其抗拉强度和硬度相对较低,而塑性指标(伸长率A、断面收缩率Z)和冲击韧性相对较好;而低温长时间(200 ℃×15 d)处理的钢样的拉伸强度和硬度较高,而塑性指标很差,室温冲击吸收功仅为10 J。经两步等温贝氏体转变工艺处理后试验钢的强塑性最佳,室温冲击吸收功也达到了最21 J左右。QPB工艺处理后试验钢的拉伸强度与200 ℃×15 d条件下接近,维氏硬度略有降低,而塑性和冲击韧性明显更佳。由此可见,不同贝氏体转变工艺处理的试验钢的塑韧性与组织中残余奥氏体含量变化规律一致,即残余奥氏体含量越高,钢的冲击韧性和塑性越好。虽然QPB工艺处理的钢样中奥氏体含量最高为30.1%,但由于其中存在较粗大的板条马氏体组织,其冲击韧性与250 ℃×48 h和两步等温贝氏体转变工艺处理的钢样相比有所降低。

表4 不同工艺热处理后钢样的力学性能

3 分析

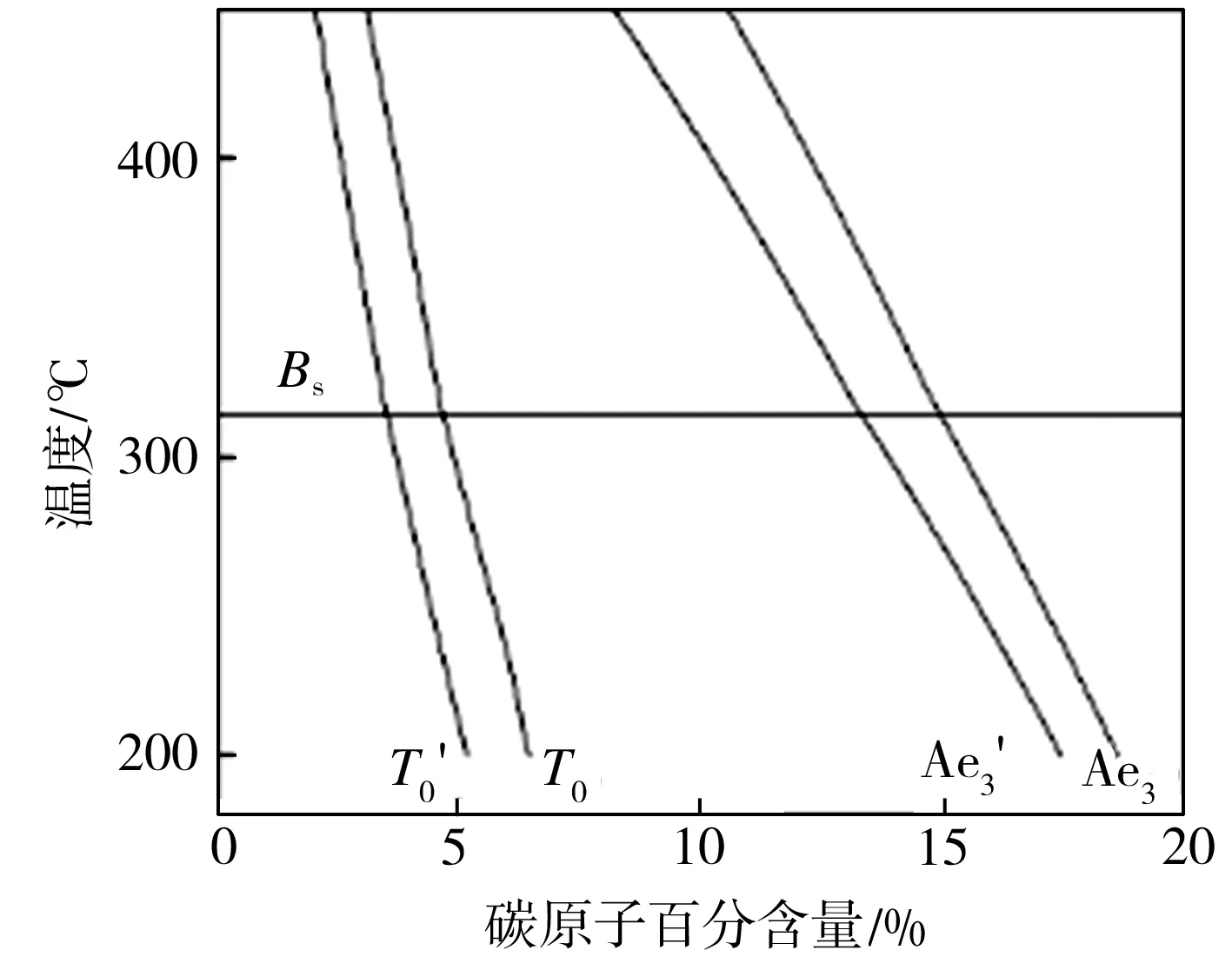

3.1 贝氏体转变动力学

(a) TTT曲线

(b) T0曲线

3.2 两步贝氏体组织分析

图6所示为统计分析所得热处理钢样中贝氏体铁素体(BF)板条宽度的分布情况。结合图6与表3可知,对于一步等温贝氏体转变工艺而言,相同等温温度下钢样中BF板条宽度大致相同,而不同等温温度下钢中BF板条宽度分布情况存在差异,即等温温度较低(200 ℃)时,BF板条宽度分布更为集中,平均尺寸相对较小,其与250 ℃下等温处理的钢样相比降低了约16%。

两步法处理的钢样中BF板条宽度的平均值相对较大,主要是钢中宽度约为90 nm的BF板条所占比例增加;另外,该钢样中薄膜状残余奥氏体的平均尺寸相较于250 ℃×48 h条件处理的钢样也更大。故而可以推测,在250 ℃下等温处理24 h后,继续于250 ℃等温处理或者降至200 ℃条件下等温处理,两过程贝氏体转变方式可能存在差异。前一过程中,薄膜状残余奥氏体中会有新的贝氏体铁素体生成,薄膜状奥氏体尺寸降低,BF板条宽度变化不大,即如文献[15]所示BF板条沿宽度方向上生长困难;而于更低温度下等温一段时间后,钢组织中除了形成新的细小BF板条(分割块状残余奥氏体)外[6],第一步等温转变中形成的BF板条会沿厚度方向生长,导致两步等温贝氏体转变工艺处理的钢样中BF板条和薄膜状残余奥氏体的平均尺寸更大。受到外力作用时,薄膜状残余奥氏体类似于油滑平面(greasy plane),能带动较硬的纳米级BF板条滑动,产生塑性变形,从而提高贝氏体钢的塑韧性能[16]。

(a) 250 ℃×48 h (b) 200 ℃×15 d (c) 250 ℃×24 h + 200 ℃×72 h

图6 热处理试样中贝氏体铁素体板条宽度分布

Fig.6 Distrubution of BF lath thickness of the steel samples after heat treatment

3.3 贝氏体转变与QPB工艺对比分析

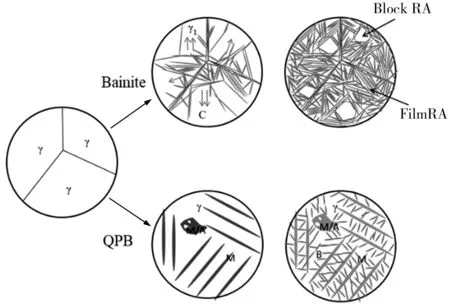

图7所示为低温贝氏体转变和QPB工艺处理过程中试验钢的组织演变示意图。低温贝氏体相变的孕育期较长,若贝氏体转变不充分,组织中会保留有尺寸较大的块状残余奥氏体,进而影响贝氏体钢的强度与冲击韧性[17]。另一方面,过低的转变温度会导致贝氏体中形成Fe-C簇和孪晶奥氏体,从而影响钢的塑韧性[18]。而多步等温贝氏体转变工艺则通过梯度等温处理的方式,缩短了贝氏体相变时间的同时,也保留了较多的薄膜状残余奥氏体。

QPB工艺处理时,预马氏体相变产生的马氏体分隔原始奥氏体晶粒,为贝氏体提供形核点,加速了奥氏体向贝氏体转变;同时,被分割形成的小块奥氏体会限制BF板条的生长,同时也避免了后续贝氏体等温过程中大块状残余奥氏体的聚集,且淬火生成的马氏体中的碳元素会向周围的奥氏体中扩散,改善马氏体塑韧性的同时也提高了周围残余奥氏体的稳定性,进而获得强塑性配合良好的超级贝氏体钢组织。

图7 低温贝氏体转变和QPB工艺处理过程的组织演变

Fig.7 Microstructure evolution during low temperature bainite transformation and QPB process

4 结论

(1)对于一步等温贝氏体转变工艺处理的高碳贝氏体钢,等温温度同为250 ℃时,随着保温时间的延长,贝氏体转变更充分,组织更均匀细密,大的块状残余奥氏体体积分数降低;而在较低温度下等温处理(200 ℃×15 d)时,钢中残余奥氏体体积分数降低,钢的强度与硬度增加,而塑韧性能明显降低。

(2)两步等温贝氏体转变工艺处理后,钢中贝氏体转变量提高的同时,组织中也保留了更多较厚的薄膜状残余奥氏体,获得了最佳的综合力学性能,抗拉强度达到2040 MPa,室温冲击韧性约为21 J。

(3)QPB工艺(淬火+配分+贝氏体转变)提高了贝氏体转变速率,大大缩短了热处理时间,最终得到了马氏体+贝氏体铁素体+残余奥氏体的组织,同时也获得了与等温贝氏体转变工艺接近的综合力学性能指标。

——时政文本视域下的翻译能力调查