复合调质剂的制备及在含油污泥处理中的应用*

余兰兰,邢士龙,郑 凯

(1.东北石油大学化学化工学院,黑龙江大庆163318;2.中国石油大庆油田第二采油厂,黑龙江大庆163414)

含油污泥是石油开采、储存、运输、炼制和处理含油污水过程中产生的固体含油废物,是石油化工中的主要污染物之一。随着石油与天然气开发力度的加大,含油污泥的产量日渐增多[1-2]。由于它含有多种有害物质,如油、芳烃等,处理不当会造成大气、土壤和地下水的污染,严重危害人类健康。如果能对其油分进行合理的回收利用,不仅可以实现资源化利用,而且能减轻环境污染,对资源与环境都具有良好的效益[3-4]。在含油污泥处理中,通过投加高效适宜的破乳剂和絮凝剂对污泥进行调质是处理的关键。目前,破乳剂和絮凝剂主要应用于原油脱水和污水处理中,破乳剂包括非离子型表面活性剂和阴离子型表面活性剂,由于非离子型表面活性剂具有较好的降低界面张力能力,也被用于脱除油泥沙中的原油[5-6]。絮凝剂分为无机絮凝剂和有机絮凝剂,其中无机絮凝剂以聚合铝盐、聚合铁盐为主,有机絮凝剂以聚丙烯酰胺、季铵盐类为主[7]。研究者将絮凝剂用于含油污泥的调质处理,但单一的药剂均存在不足[8]。无机-有机复合絮凝剂以及表面活性剂复配能集中各自的优点,发挥协同作用而日益受到重视[9]。

本文通过对有机和无机絮凝剂复配以及合成破乳剂DAMPE,制备复合絮凝剂-破乳剂的混合调质剂,采用调质-离心三相分离技术对含油污泥进行有效处理。以絮凝剂聚丙烯酸、聚丙烯酸钠、聚丙烯酰胺(非离子型)、硫酸铝钾为单剂,通过单一絮凝实验及正交实验得到复配絮凝剂。将其与合成破乳剂DAPME 进行混合,确定最佳混合比例及最佳工艺操作条件,使脱油效果达到最佳,并对处理前后的含油污泥进行电镜分析,探讨脱油机理。

1 实验部分

1.1 材料与仪器

非离子型聚丙烯酰胺PAM、聚丙烯酸纳PASS、聚丙烯酸PAA、月桂酸,分析纯,上海麦克林生化科技有限公司;十二水硫酸铝钾(明矾),分析纯,沈阳新兴试剂厂;聚醚,某石油化工厂;浓硫酸,分析纯,沈阳市华东试剂厂;汽油93#;含油污泥,取自大庆油田联合站油罐底部,呈黑色黏稠状,有较浓烈的挥发刺激性气味;现场破乳剂Ⅰ:SP-1型破乳剂,现场破乳剂Ⅱ:HC-1型破乳剂,大庆油田联合站。

722 可见光分光光度计,上海菁华科技仪器有限公司;1781 水分测定器,安徽省天长市天沪分析有限公司;202-0型恒温干燥箱,上海胜启仪器仪表有限公司;JSM-6360LA型扫描电镜,日本电子株式会社。

1.2 含油污泥基本参数分析

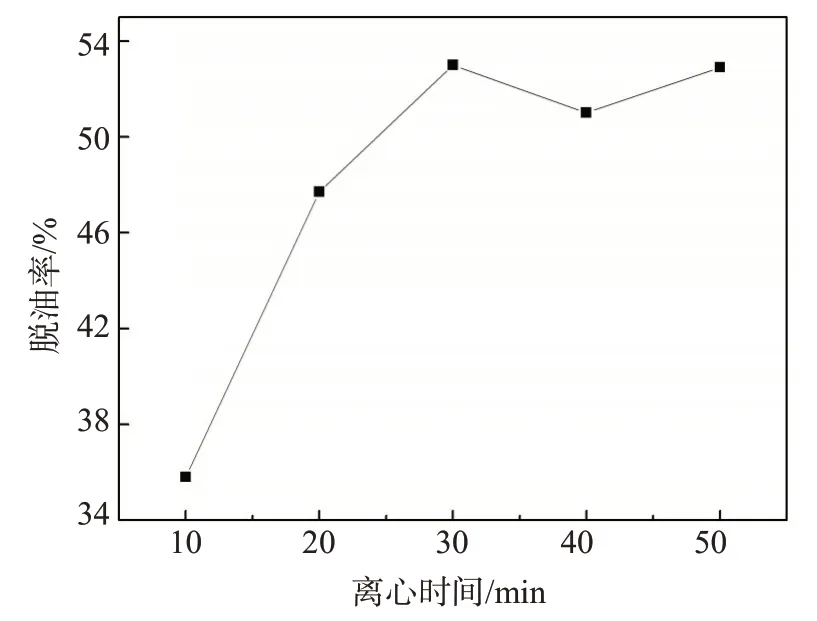

采用吸光度法测定含油污泥的含油率。在420 nm波长下,以93#汽油为参比测定标准油吸光度,绘制标准曲线,从标准曲线上查出对应的含油量,计算含油率。含油污泥的含水量测定按国家标准GB/T 260—77/(88)《水-油混合体系含水率测定法》[10];剩余杂质经过滤、洗涤、烘干、静置,称重计算含泥率。其中含油量按式(1)计算:

式中,X0—含油量,mg/L;E—吸光度,cm-1;V0—汽油体积,mL;G—含油污泥样品的质量,g;K—吸光系数,L/(mg·cm)(K=Ei/Ci,Ei为吸光度平均值,Ci为浓度平均值);N—稀释倍数。

1.3 改性破乳剂DAMPE的制备

采用浓硫酸作催化剂,以烷基酚甲醛树脂聚氧乙烯聚氧丙烯醚(烷基酚与甲醛缩合脱水后聚合环氧乙烷与环氧丙烷合成聚醚)为起始原料,使其与羧酸进行酯化反应,合成酯化改性产物。具体合成方法如下:在装有搅拌器、温度计和减压蒸馏装置的100毫升三口烧瓶中加入10 g聚醚和相应量的月桂酸,添加浓硫酸,加热并搅拌,待物料混合均匀后抽真空,真空度维持约0.09 MPa。反应结束后冷却至80℃以下,放空,出料。

1.4 调质剂的性能评价

以脱油率为评价指标,考察合成破乳剂DAMPE 对含油污泥的脱油效果,并与根据单一絮凝实验及正交实验结果复配得到的絮凝剂进行混合调质。在最佳离心条件下,评价混合调质剂对含油污泥的脱油效果。

2 结果与讨论

2.1 脱油工艺条件对脱油率的影响

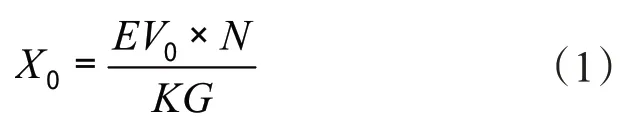

2.1.1 固液比的影响

经检测,含油污泥的含油率为27.16%、含水率为37.15%、含泥率为35.13%,有机物及挥发性物质含量为0.56%。取一定量的含油污泥,将其与蒸馏水按一定质量比混合,在搅拌时间20 min、离心时间30 min、离心转速 3600 r/min、破乳剂 DAMPE 质量浓度20 mg/L 的条件下,固液比对含油污泥脱油率的影响见图1。脱油率随着固液比的增加先增大后减小,固液比为1∶2时的脱油率最高。

图1 固液比对含油污泥脱油率的影响

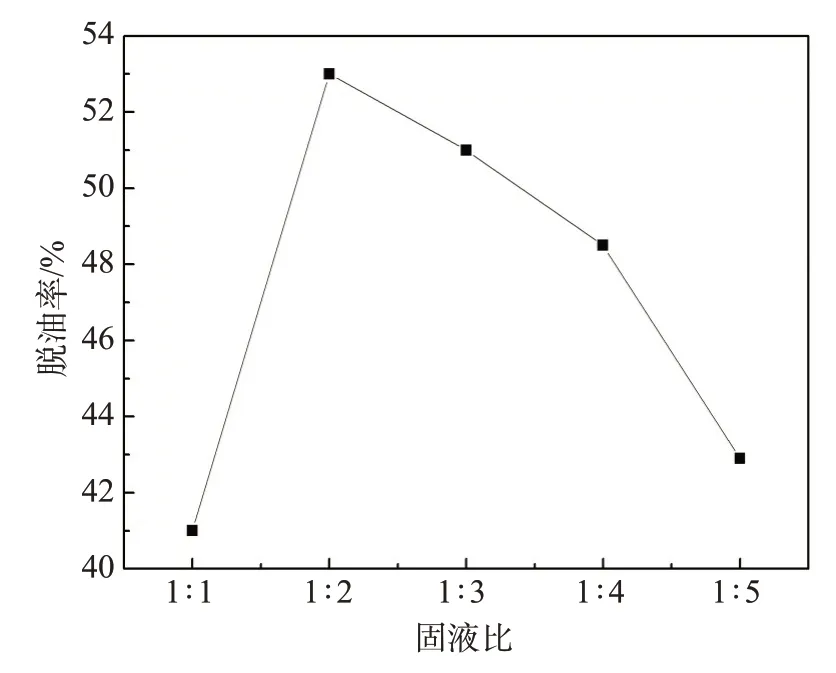

2.1.2 搅拌时间的影响

搅拌可以加速含油污泥表面泥沙的脱落,有利于油滴从含油污泥中分离,若搅拌时间过短会导致药剂不能均匀分散至体系中,影响脱油效果。在固液比为1∶2、离心时间30 min、离心转速3600 r/min、破乳剂DAMPE质量浓度20 mg/L的条件下,搅拌时间对含油污泥脱油率的影响见图2。脱油率随着搅拌时间的增加而增大,20 min后脱油率趋于稳定,随着时间的延长脱油率没有明显变化,故最佳搅拌时间为20 min。

图2 搅拌时间对含油污泥脱油率的影响

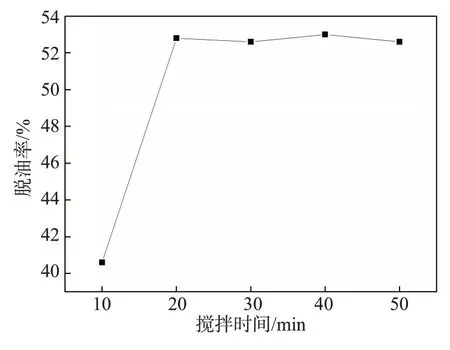

2.1.3 离心时间的影响

在固液比1∶2、搅拌时间20 min、离心转速3600 r/min、破乳剂DAMPE质量浓度20 mg/L的条件下,离心时间对含油污泥脱油率的影响见图3。脱油率随着离心时间的延长而增加,30 min后脱油率随时间的延长有较小的波动,但脱油率变化较小,最佳离心时间确定为30 min。

图3 离心时间对含油污泥脱油率的影响

2.1.4 离心转速的影响

在固液比1∶2、搅拌时间20 min、离心时间30 min、破乳剂质量浓度20 mg/L 的条件下,离心转速对含油污泥脱油率的影响见图4。脱油率随离心转速的增加而增大,离心转速大于3600 r/min 后脱油率变化不大,因此最佳离心转速为3600 r/min。

图4 离心转速对含油污泥脱油率的影响

综上所述,含油污泥最佳处理条件确定为:固液比1∶2、搅拌时间20 min、离心时间30 min、离心转速3600 r/min。以下均采用此工艺条件处理含油污泥。

2.2 破乳剂对含油污泥脱油率的影响

改性聚醚破乳剂DAMPE为线性支链环氧乙烷(EO)和环氧丙烷(PO)的嵌段共聚物,通过酯化改性,聚醚(烷基酚甲醛树脂聚氧乙烯聚氧丙烯醚)分子末端的亲水基团羟基—OH 与羧酸发生酯化反应,分子中同时引入了亲油性基团(烃基)和弱亲水性基团(羰基),改变了其亲油亲水性质,提高了亲油性,同时酯类分子易吸附界面形成不稳定边界膜,从而使其破乳性能增强[11]。在油水界面吸附时,EO链段、羰基等亲水基团接近水相,PO链段、烃基、苯基等亲油基团伸入油相,其支化程度低有较强的界面活性,易在界面上紧密排列,降低油水界面张力,并且顶替原有的界面膜分子,破坏界面膜强度,降低乳状液的稳定性[12]。

取等量含油污泥,按最佳工艺条件分别测得现场破乳剂Ⅰ、现场破乳剂Ⅱ、聚醚及合成破乳剂DAMPE 对含油污泥的脱油率为40.4%、51.9%、60.8%和68.6%。破乳剂加量均为20 mg/L。破乳剂DAMPE 比改性前聚醚的脱油效果有了较大提高,说明改性效果较好。

在最佳工艺条件下,破乳剂DAMPE 用量对含油污泥脱油率的影响见图5。由图5 可知,随着DAMPE用量的增加脱油率不断升高,DAMPE用量为20 mg/L 时脱油效果达到最佳,继续增大破乳剂用量时脱油率略有降低。这是因为加入过多的破乳剂会包围油泥颗粒,使油水泥分离困难。

图5 合成破乳剂DAMPE用量对脱油率的影响

2.3 絮凝剂及复配作用对污泥脱油效果的影响

在含油污泥处理中加入絮凝剂,通过润湿、乳化、溶解和增溶作用改变油、水、泥间的作用力,有助于油相从泥相中脱落,实现最终的三相分离[13-14]。同时,利用絮凝剂网捕卷扫和吸附架桥等凝合作用使泥土颗粒凝聚、絮凝和沉降,从而实现油泥分离[15]。但絮凝剂过量,会使絮体较黏稠,导致脱油率下降;而絮凝剂量少,会影响其絮凝作用发挥,污泥难以团聚,对脱水除油不利。

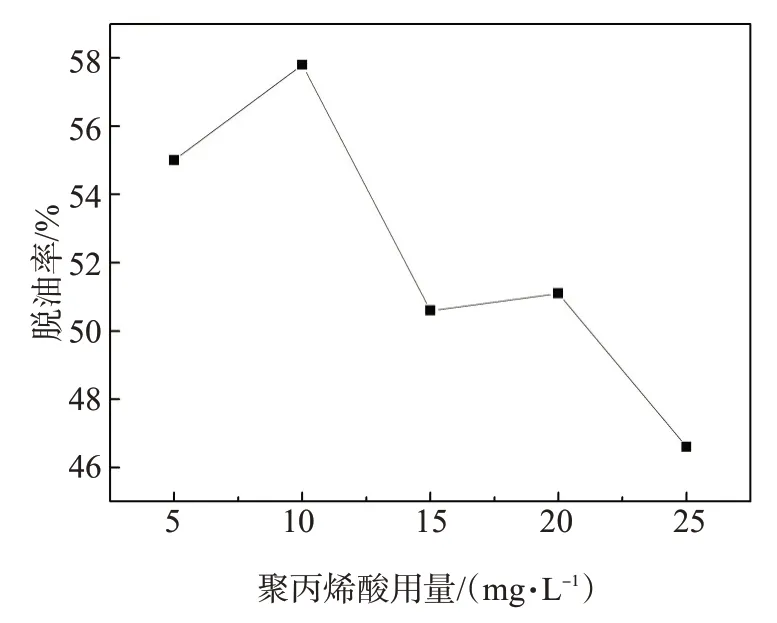

在固液比1∶2、搅拌时间20 min、离心时间30 min、离心转速3600 r/min 的最佳操作条件下,絮凝剂聚丙烯酸用量对脱油率的影响见图6。小剂量的聚丙烯酸处理含油污泥的效果较好,聚丙烯酸用量为10 mg/L时的脱油效果最佳。

图6 聚丙烯酸用量对含油污泥脱油率的影响

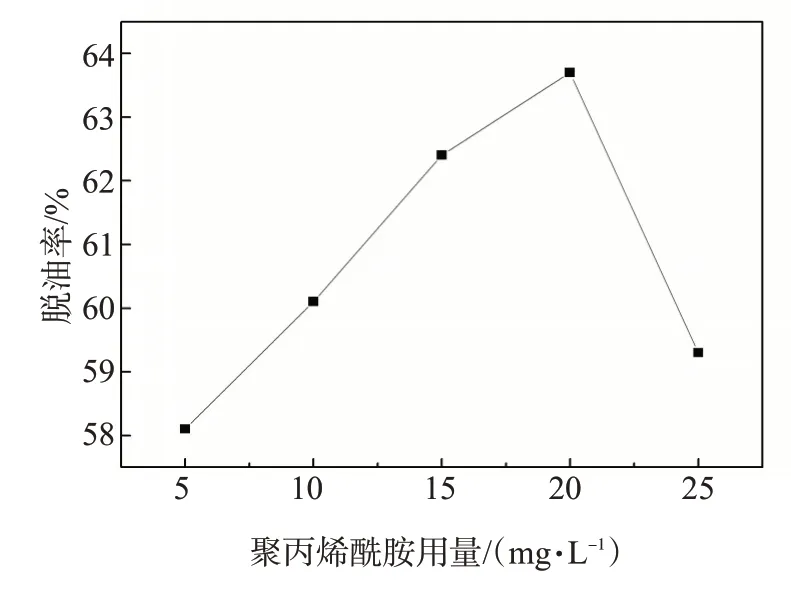

在最佳操作条件下,絮凝剂聚丙烯酰胺用量对脱油率的影响见图7。随着聚丙烯酰胺用量的增加,脱油率先增大后减小,聚丙烯酰胺用量为20 mg/L时的脱油效果最佳。

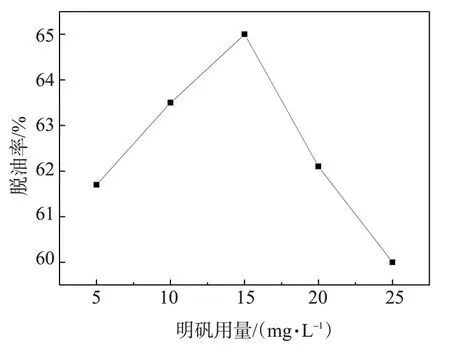

在最佳条件下,絮凝剂明矾用量对含油污泥脱油率的影响见图8。随着明矾用量的增加,脱油率先增大后减小,明矾用量为15 mg/L 时的脱油效果最佳。

图7 聚丙烯酰胺用量对脱油率的影响

图8 明矾用量对脱油率的影响

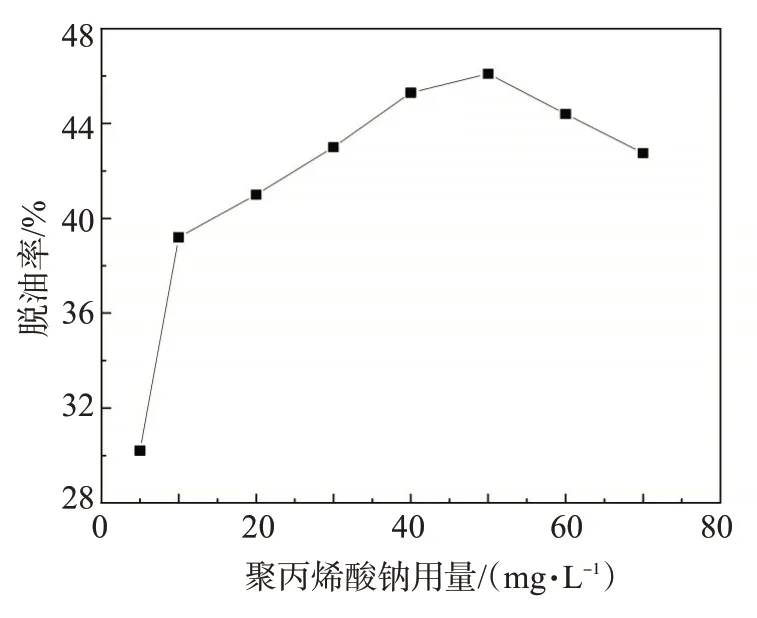

在最佳条件下,絮凝剂聚丙烯酸钠用量对含油污泥脱油率的影响见图9。聚丙烯酸钠用量为50 mg/L时的脱油效果达到最佳。

图9 聚丙烯酸钠用量对脱油率的影响

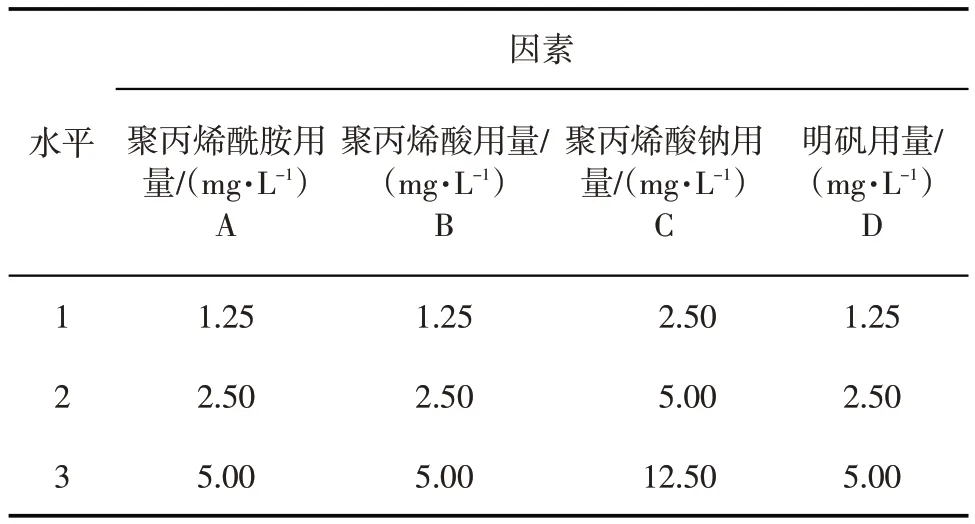

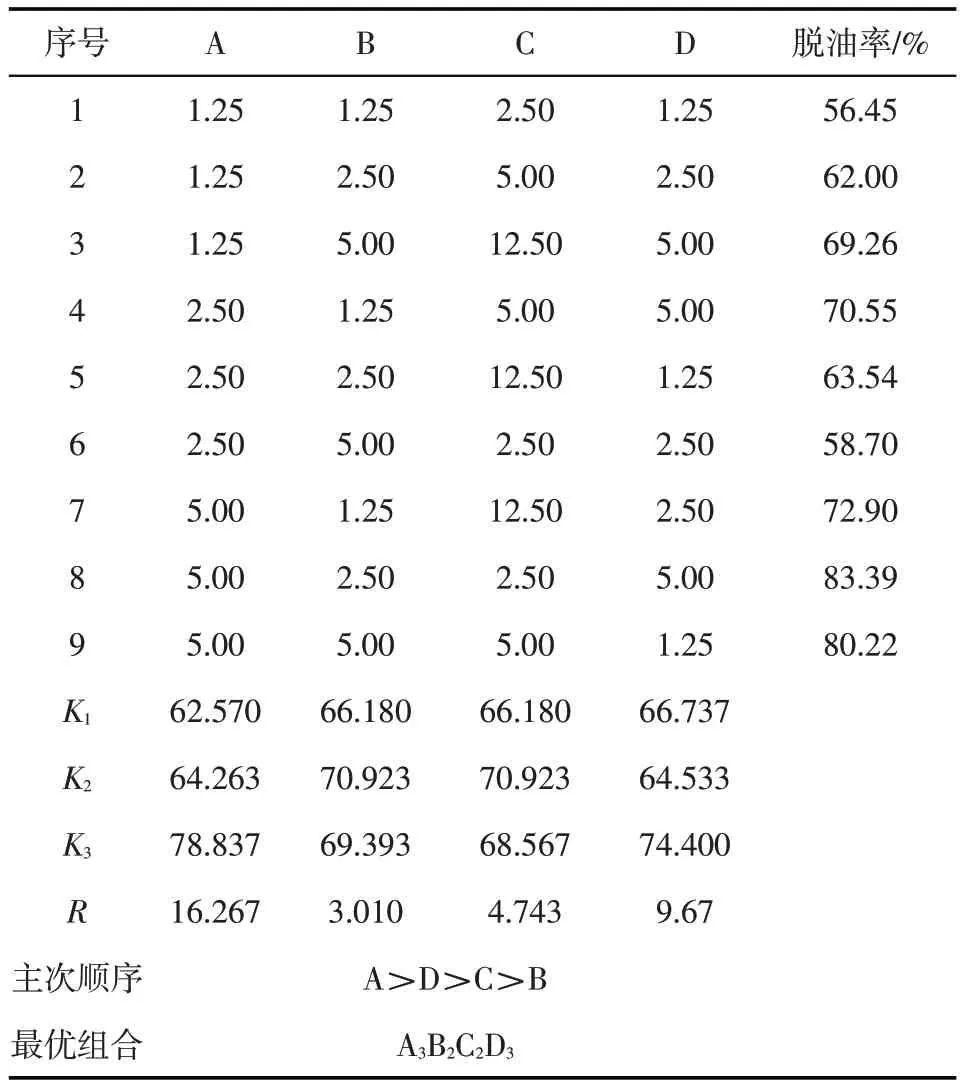

根据单一絮凝实验结果,以含油污泥脱油率为衡量标准,进行4因素3水平正交实验L9(34)。正交实验因素水平表见表1,实验结果见表2。由表2可知,4 种絮凝剂对含油污泥脱油率的影响程度由大到小的顺序为:聚丙烯酰胺>明矾>聚丙烯酸钠>聚丙烯酸,最佳絮凝剂组合为5 mg/L 聚丙烯酰胺+2.5 mg/L 聚丙烯酸+5 mg/L 聚丙烯酸钠+5 mg/L 明矾。最优组合平行实验结果表明,最佳絮凝剂对含油污泥的脱油率为84.95%。

表1 因素水平表

表2 絮凝剂正交实验方案与结果

2.4 破乳剂和絮凝剂的混合调质作用效果

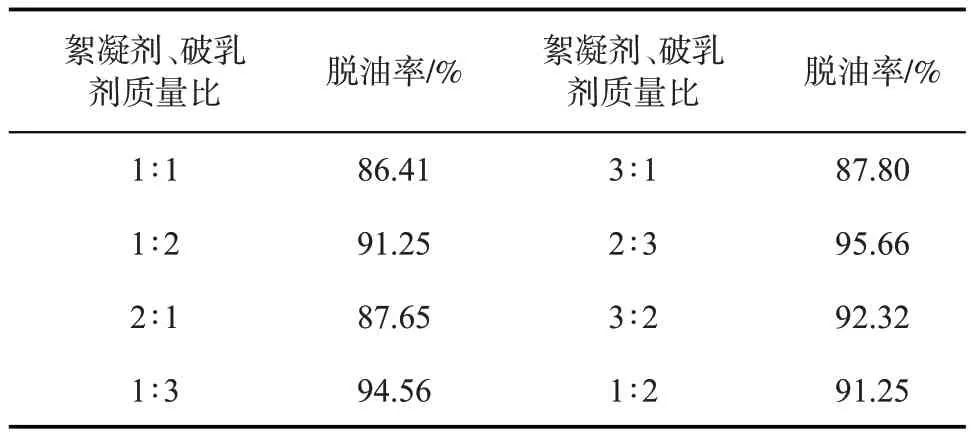

破乳剂同时含有亲水亲油基团,其分别进入油泥的水相和油相,降低油水界面膜稳定性,从而使油、水分离;絮凝剂的网捕卷扫、吸附架桥等作用,使油泥颗粒絮体凝聚沉降,促进了油、泥分离。破乳剂和絮凝剂协同作用,可有效调质含油污泥,再经离心处理后,油、水、泥三相实现了有效分离,提高了含油污泥的脱油效率。在最佳工艺条件下,调质温度为45℃时,最优组合复配絮凝剂与破乳剂DAMPE 按不同质量比混合的复合调质剂,对含油污泥的脱油率见表3。最优组合复配絮凝剂与破乳剂DAMPE 的质量比为2∶3 时,复合调质剂对含油污泥的脱油率为95.66%,脱油效果优良。

在最佳条件下,不同温度下,复配絮凝剂与DAMPE质量比2∶3的复合调质剂对含油污泥的脱油率见图10。调质温度为45℃时,含油污泥的脱油效果最好。

表3 不同质量比的复合调质剂对含油污泥的脱油率

图10 调质温度对脱油率的影响

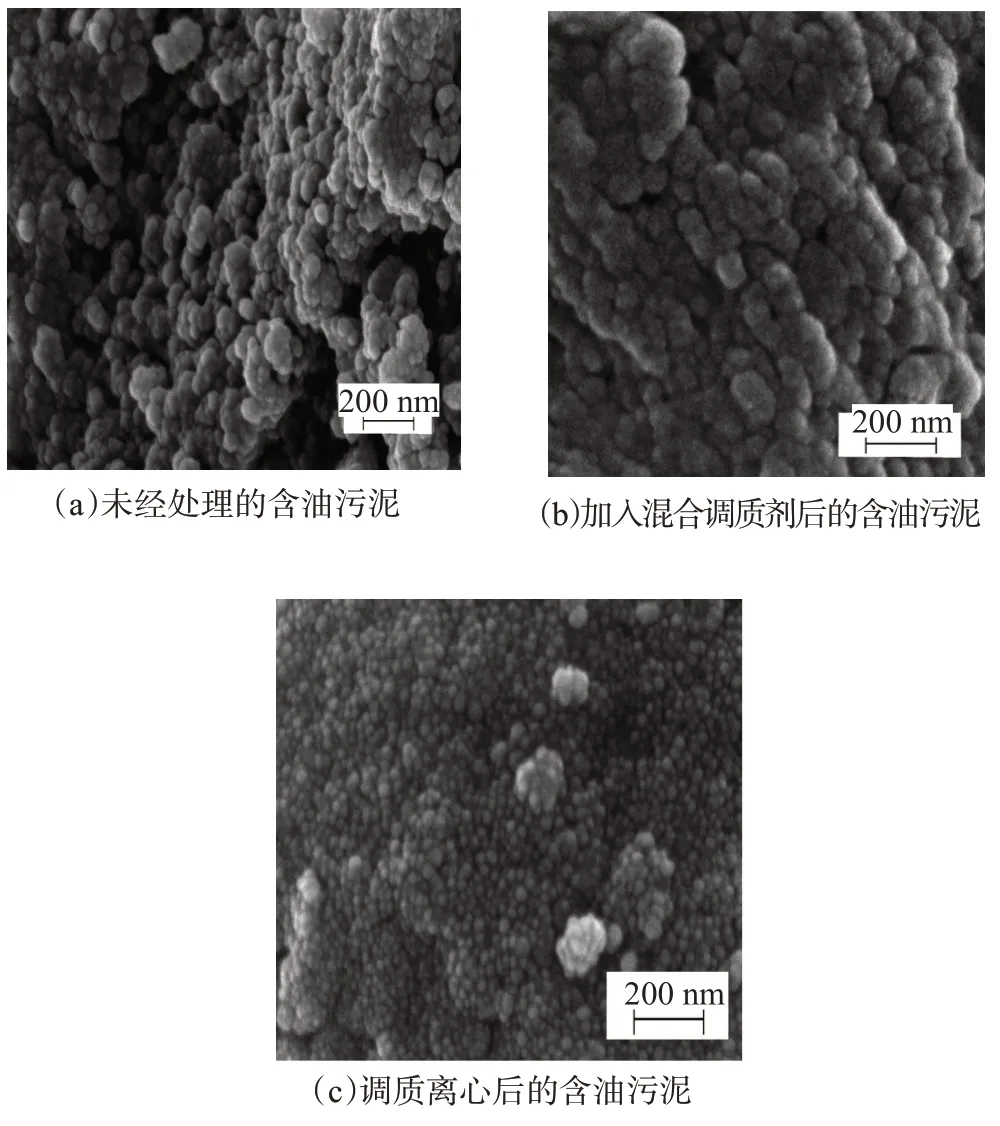

2.5 含油污泥的扫描电镜分析

未经处理的含油污泥、加入混合调质剂后的含油污泥以及调质离心后的含油污泥的扫描电镜图像见图11。未经处理的含油污泥的结构松散,颗粒之间并没有聚集在一起,呈块状结构,并存在孔洞,无固定形态,表面不平滑。这是由于含油污泥中存在的有机物使油泥聚集在一起而难以分离。加入絮凝剂和破乳剂后,在破乳、絮凝复合作用下,含油污泥中的水分基本已经流失,油分已析出并聚集在一起,形成颗粒体积较大的油珠,但并未与黏土分离,而是吸附于黏土上。通过离心分离处理后的含油污泥的微观结构从未处理时的小颗粒疏松状态转变为致密泥饼,结构由疏松变紧实,泥饼厚度增加,表明含油污泥经过调质-离心处理后,含水率和含油率均已下降,从而实现了油、水、泥三相的有效分离。

图11 含油污泥电镜图像

3 结论

含油污泥最佳处理条件为:固液比1∶2、搅拌时间20 min、离心时间30 min、离心转速3600 r/min。聚醚改性得到的合成破乳剂DAMPE的脱油效果较好,最佳用量为20 mg/L。在最佳处理条件下,配方为5 mg/L 聚丙烯酰胺+2.5 mg/L 聚丙烯酸+5 mg/L聚丙烯酸钠+5 mg/L明矾的絮凝剂对含油污泥的脱油率为84.95%。

破乳剂DAMPE 和复配絮凝剂按质量比2∶3 混合得到的复合调质剂,在最佳调质温度45℃下,对含油污泥的脱油率为95.66%,脱油效果优良。破乳剂和絮凝剂复合调质-离心处理是一种有效的含油污泥处理技术,可有效脱除及回收含油污泥中的污油。