DGZ-150B型旋喷钻机提升系统稳定性分析及改进

刘旭光, 白祖卫, 吕佩东, 张鹏鹏

(陕西西探地质装备有限公司,陕西 西安 710089)

0 引言

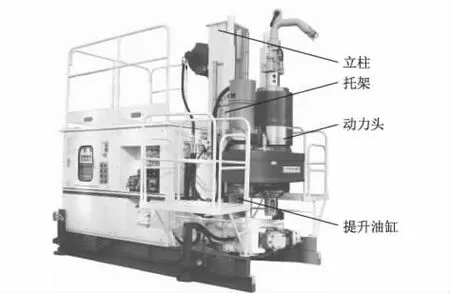

DGZ-150B型多管全方位旋喷钻机(见图1)是多管旋喷工法的主要施工设备。钻机在施工过程中有2个主要的功能:动力头回转和动力头提升。这两个功能的稳定性会影响施工质量。在施工过程中动力头的提升方式是步进提升,步进提升就是根据施工参数每隔一段时间提升一次。步进提升就要求动力头在某一个位置停留一段时间保持位置不变进行高压注浆。一般在施工过程中步进的距离为25或50 mm。由于步进距离比较短,在提升过程中不需要高压注浆,要求提升时间尽可能的快而稳定以提高生产效率和避免水泥浆浪费。

1 提升系统的机械结构和液压系统设计

1.1 提升系统的机械结构

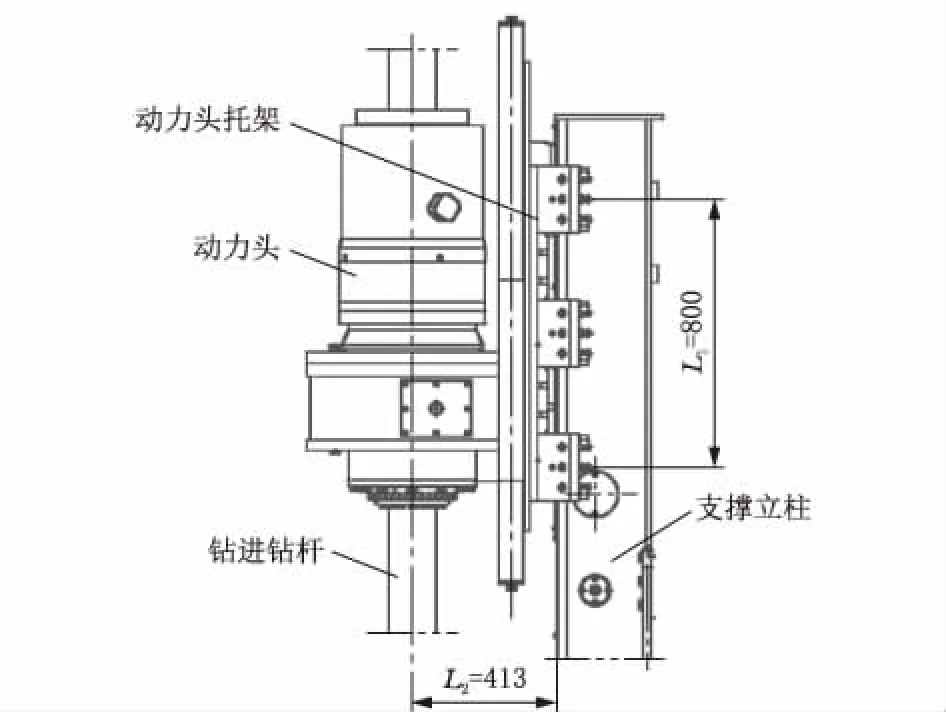

如图1所示,钻机的提升系统主要由动力头、托架、立柱、提升油缸4个主要部分组成。

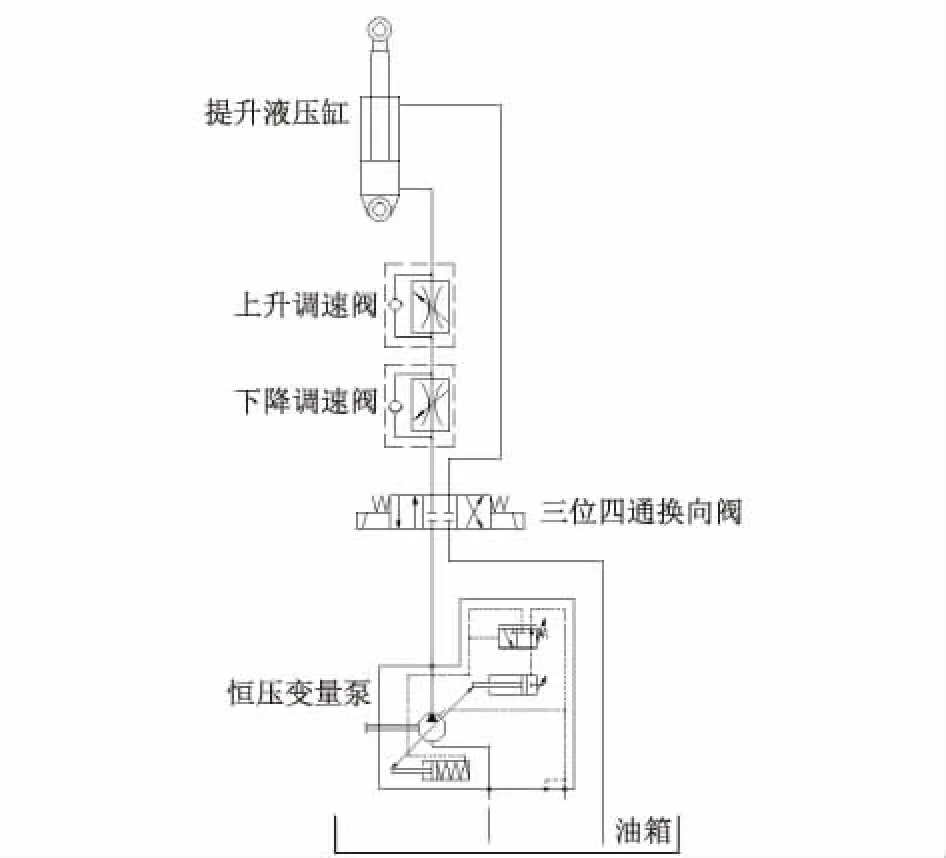

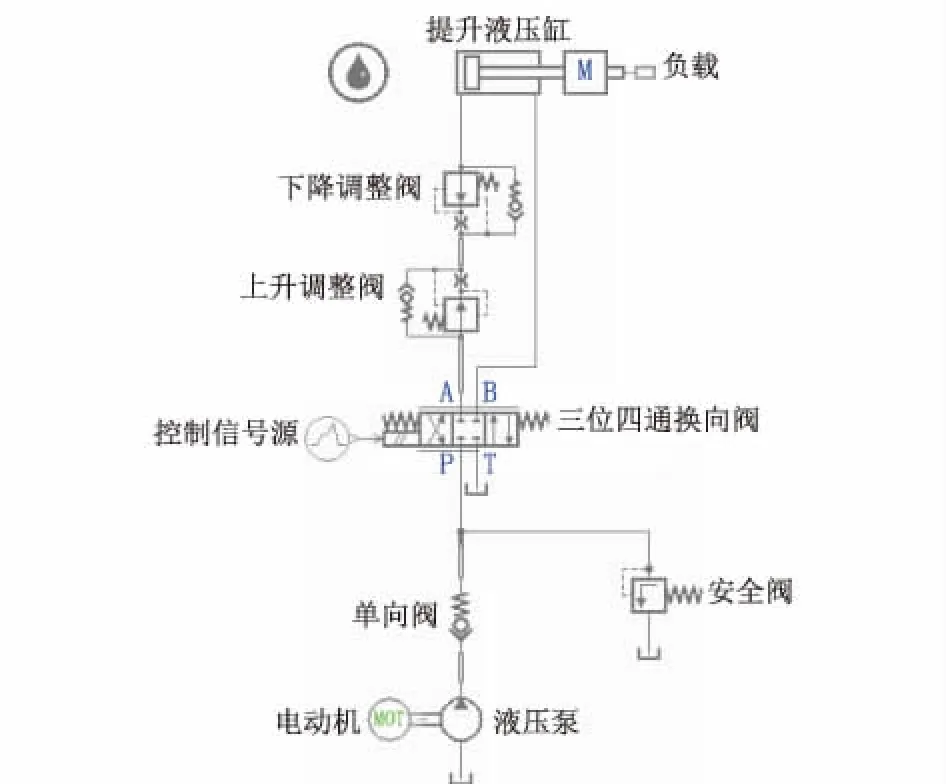

1.2 最初提升液压系统的设计

钻机最初提升系统的液压原理如图2所示。由油箱、恒压变量泵、三位四通换向阀、下降调速阀、上升调速阀、提升液压缸等组成。恒压变量泵为整个系统提供动力,三位四通换向阀控制动力头下降和上升,通过下降调速阀和上升调速阀调整动力头下降和上升的速度。三位四通换向阀采用O形阀芯保持液压油缸停止不下落。

图1 DGZ-150B型钻机Fig.1 DGZ-150B drilling rig

图2 最初提升系统液压原理Fig.2 Hydraulic schematic of the existing hoisting system

在步进提升工作时,首先三位四通换向阀右移,使无杆腔进油,有杆腔回油,动力头向上提升,当动力头提升设定的距离值后,三位四通换向阀回中位,油缸停止提升并保持不下落。

液压元件的具体参数:

(1)恒压变量泵:排量22 mL/r、切断压力16 MPa、最高输入转速2000 r/min。

(2)三位四通换向阀:额定流量45 L/min、最高压力35 MPa、最大流量60 L/min、压降1.5 bar(1 bar=0.1 MPa,下同)。

(3)下降调速阀和上升调速阀:额定流量40 L/min、最高压力31.5 MPa、压降2 bar。

(4)提升液压缸:油缸直径100 mm、活塞杆直径70 mm、行程1000 mm。

根据各个元件的参数可以得出:系统总流量为33 L/min、系统压力为16 MPa、提升液压缸的提升速度为4.2 m/min、提升液压缸的提升力为120 kN。由于动力头的自重力为20 kN左右,所以动力头的实际负载是100 kN左右。

在实际施工过程中,由于提升速度快,提升距离短,导致每次提升停止时不平稳,整个钻机震动。这样不仅会造成施工质量得不到保证,而且还会缩短钻机的使用寿命。另外由于三位四通换向阀阀芯与阀体之间存在泄露,导致提升液压缸不能保持负载在同一个位置,会产生下落。当负载越大提升液压缸回落的位移越大,这样就会导致提升距离偏小,降低施工效率和浪费水泥材料[1-5]。

1.3 液压冲击

根据文献资料[6-10]可知导致钻机提升系统工作不平稳,钻机工作过程中震动的原因为液压冲击现象。在液压系统中,常常由于某些原因而使液体压力突然急剧上升,形成很高的压力峰值,这种现象称为液压冲击。液压冲击产生的瞬时峰值压力为正常工作压力的几倍,会引起设备的震动,产生噪声,破坏元件密封,减少液压元件的寿命。

液压冲击产生的主要原因有:(1)高速流动的液体突然停止流动而产生的液压冲击;(2)运动中的负载突然制动或者换向,由于惯性的原因导致压力突然升高,而产生的压力冲击。

高速流动的液体突然停止流动而产生的液压冲击:如当阀门突然关闭,管道中液压油的流速突然发生变化,根据能量守恒定律,此时液压油的动能转化为液压油的弹性能和热能,即:

(1/2)ρAlv2=(1/2)(Al/K′)Δp2

(1)

由此可以得出液压油的压力峰值为:

(2)

式中:Δp——液压冲击产生的最高压力,MPa;ρ——液压油的密度,kg/m3;a——管道截面积,m2;l——管道长度,m;K′——液压油的等效体积模量,MPa;v——液压油的初始流速,m/s;c——冲击波在管道中的传播速度,m/s。

(3)

式中:K——液压油的体积模量,MPa;E——管道壁材料的弹性模量,MPa;d——管道内径,mm;δ——管道壁厚,mm。

运动中的负载突然制动产生的液压冲击:本文中提升油缸带动动力头垂直向上运动,突然关闭三位四通换向阀导致负载突然制动。根据动能定律可知:

(ΔpA+Mg)Δt=Mv

(4)

此时液压冲击的最大压力为:

Δp=Mv/(ΔtA)-Mg/A

(5)

式中:M——负载的总质量,kg;v——液压油的初始流速,m/s;Δt——负载减速时间,s;A——液压缸的有杆腔的作用面积,m2。

由公式(2)和公式(5)可知液压冲击的压力增加值Δp和液体的初始流速v、管道的内径d、管道壁厚δ、液体的体积模量K、管道材料的弹性模量E、液体的密度ρ、负载减速时间Δt等有关。

因此减小液压冲击的措施主要有以下几个方面:

(1)在工作条件允许的条件下,尽量选择合理的液体流速,合理选择负载的移动速度。

(2)在满足系统要求的前提下,尽量选择体积模量较低的液压油。

(3)在满足系统使用要求的前提下,选择壁厚较小的管路,同时增大管路的内径。

(4)在发生液压冲击附近安装蓄能器、安全阀,这样可以在发生液压冲击时吸收或者释放冲击能量。

(5)在保证运动精度和生产效率的前提下,尽量减缓换向阀或者截止阀的开启和关闭时间,减慢阀的进口和出口液压流速,减低液压冲击[6-10]。

1.4 改进的提升液压系统的设计

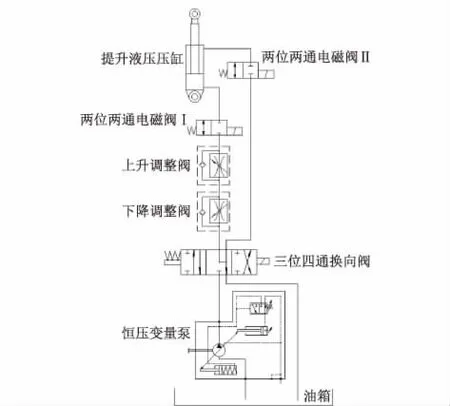

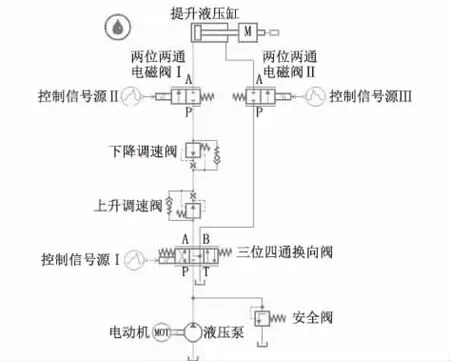

为了减缓提升系统的液压冲击主要采取了在满足系统使用要求的同时,选择合理的液体流速,设计合理的动力头提升速度。同时,改进提升系统的液压系统,防止动力头在保持喷浆过程中出现下降。具体液压原理如图3所示。

主要是在原来的液压系统基础上增加了两位两通电磁阀控制液压缸提升和停止,并在停止时保持负载不下落。两位两通电磁阀Ⅰ内部泄漏为1滴/min(即0.05 cm3/min)。原来的三位四通换向阀为O形阀芯,现改为Y形阀芯。其他保持不变。

改进后步进提升时:首先三位四通换向阀得电右移,同时两位两通电磁阀得电打开,使无杆腔进油,有杆腔回油,动力头向上提升,当动力头提升至设定的距离值后,两位两通电磁阀Ⅰ失电关闭,三位四通换向阀和两位两通电磁阀Ⅱ继续保持通电打开状态,油缸停止提升并保持不下落。

图3 改进提升系统液压原理Fig.3 Hydraulic schematic of the improved hoisting system

同时把恒压变量泵的排量换为16 mL/r,压力保持不变。下降调速阀和上升调速阀的额定流量调整为25 L/min。两位两通电磁阀的参数为:额定流量45 L/min、额定压力35 MPa。提升液压缸的提升速度为3 m/min。

2 提升过程中的动摩擦力计算

提升过程中的动摩擦力主要包括液压缸内部的静摩擦力和动力头托板与立柱导轨面之间的动摩擦力。其中液压缸内部的动摩擦力忽略不计,主要计算的是动力头托板与立柱导轨面之间的动摩擦力。

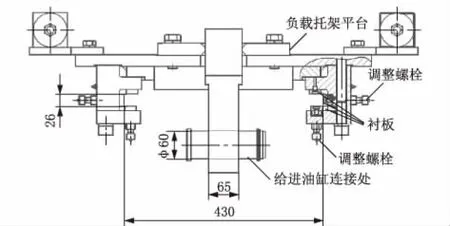

动力头托板与立柱导轨面的结构如图4所示。动力头托架采用托板式结构,其三面和立柱导轨面接触,接触面用特制垫板,垫板用三组M12×50螺栓调整与导轨之间的间隙,其动力头滑架在立柱导轨上来回滑动产生的动摩擦力大小主要由动力头提升/给进时所承受的负载总质量G来决定。

图4 动力头托架结构Fig.4 Power head bracket structure

衬板材料为高力黄铜+石墨。极限动载荷150 MPa、摩擦系数f<0.16(实验测量)。

螺栓规格M12×50、螺栓等级8.8级、螺栓预压力N1=10 kN。

动力头及托架总成质量G1=1350 kg。钻机钻进时采用多重钻杆,其最大钻杆总质量G2=8000 kg。所以动力头提升时所承受的最大负载总质量G:

G=G1+G2=8000+1350=9350 kg

动力头托架与导轨连接接触摩擦面受到正压力N2,根据力矩平衡:GgL1=N2L2。其中g=9.8 m/s2,L1和L2的尺寸由图5可知:L1=413 mm、L2=800 mm。求出N2=47303 N。

图5 力距尺寸图Fig.5 Dimension diagram of torque

最终动力头托架对与导轨接触面的正压力N为:

N=N1+N2=10000 N +47303 N =57303 N

动力头托板与立柱导轨面之间的最大动摩擦力W为:

Wmax=Nf=57303×0.16=9168.48 N≈9.17 kN

3 系统参数确定及建模与仿真分析

利用AMESim仿真软件,对钻机的最初和改进后提升系统建立仿真模型进行分析。

首先对最初提升液压系统进行仿真分析。进入草图模式,利用AMESim的液压库、机械库、信号库根据图2的液压原理建立如图6的提升系统仿真草图。

然后进入子模型模式,为图6所示的所有元件,根据实际情况选择合适的子模型,进入参数设置模式。

图6 最初提升液压系统仿真Fig.6 Simulation of the existing hoisting hydraulic system

在参数设置模式主要设置的元件的参数:电动机转速设为1500 r/min;液压泵的排量设为22 mL/r;安全阀的设定压力为16 MPa;三位四通换向阀根据样本可知最大流量为45 L/min,压降为1 bar;由于阀全开的电流信号为40 mA,所以控制信号源参数设置为40或者0 mA就能够使电磁换向阀工作。上升调速阀和下降调速阀放到最大位置,设置流量为45 L/min,提升液压缸直径为100 mm,活塞杆直径为80 mm,行程为1000 mm;负载设置为9000 kg;角度设置为90°,表示提升液压缸及负载是在垂直方向上运动;摩擦力为9000 N。

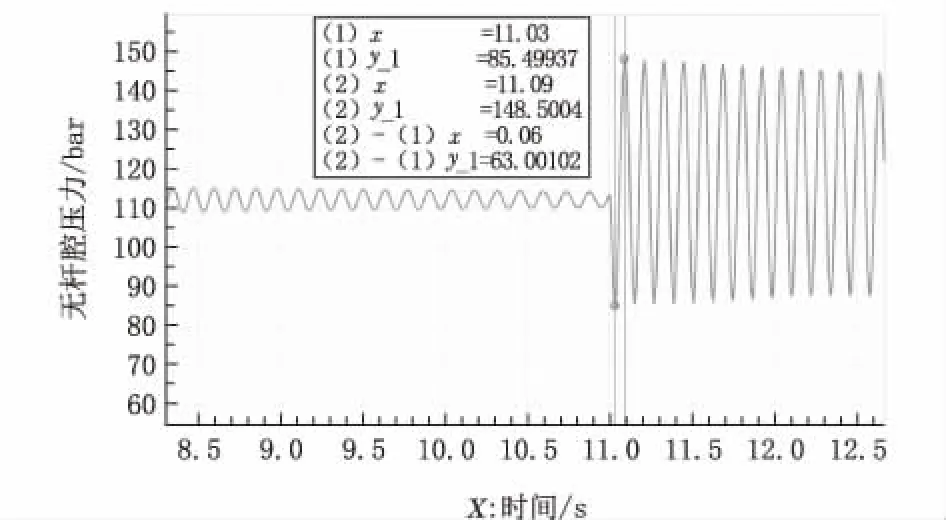

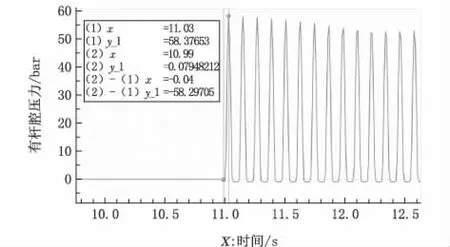

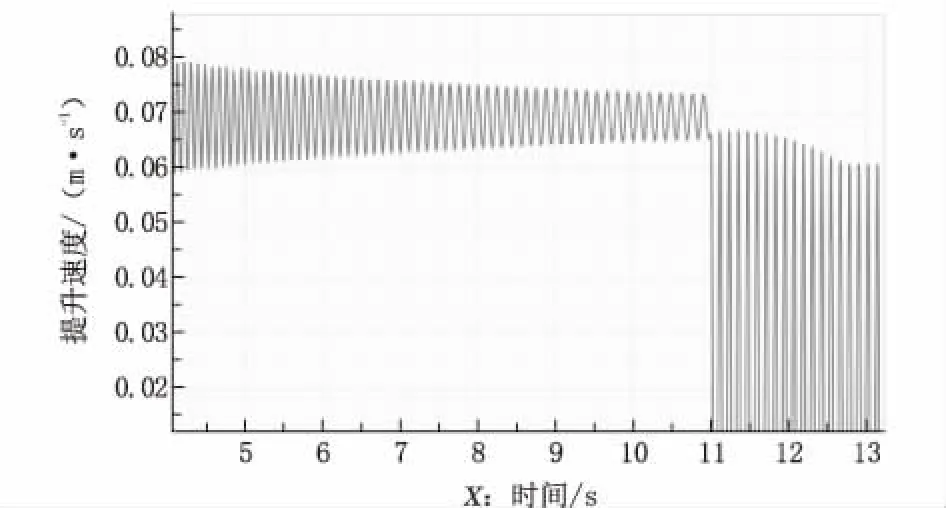

最后进入运行仿真。运行时间改为20 s,其他参数保持默认设置。选中提升液压缸,绘制液压缸有杆腔和无杆腔的压力曲线如图7、8所示。负载的移动速度曲线如图9所示。

图7 最初提升液压系统液压缸无杆腔压力Fig.7 Pressure in the bottom chamber of the hydraulic cylinderof the existing hoisting hydraulic system

图8 最初提升液压系统液压缸有杆腔压力Fig.8 Pressure in the piston rod side chamber of the hydrauliccylinder of the existing hoisting hydraulic system

图9 最初提升液压系统提升速度Fig.9 Lifting speed of the existing hoisting hydraulic system

由图7可以看出无杆腔压力波动为6.3 MPa;由图8可看出有杆腔压力波动为5.8 MPa。无论无杆腔还是有杆腔都有很大的压力波动。图9可以看出负载移动速度为0.07 m/s(4.2 m/min),和理论计算的值一致。

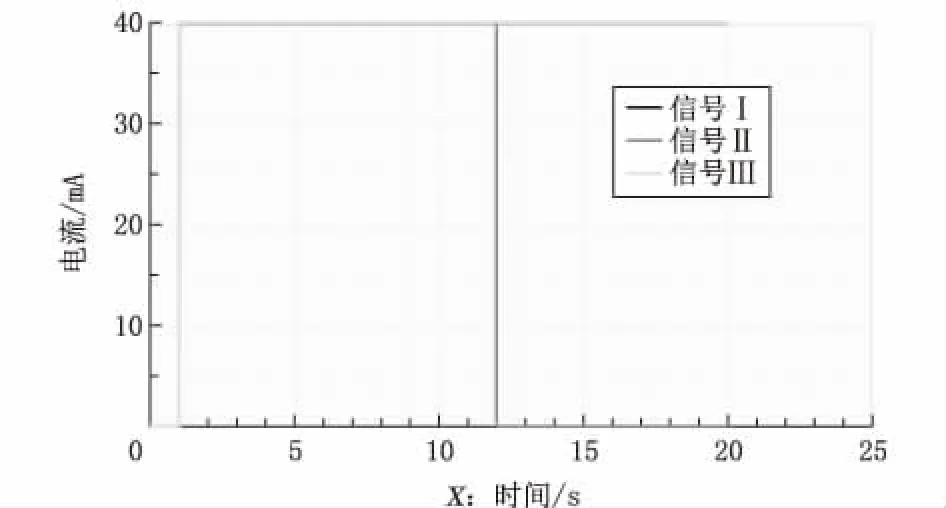

然后对改进的提升液压系统进行AMESim建模仿真,根据图3的液压原理建立如图10所示的仿真草图。进入子模型模式,为图10所示的所有元件,根据实际情况选择合适的子模型,再进入参数设置模式。在设置参数模式下设置的元件的参数,泵的排量改为16 mL/r。根据改进后提升过程设置控制信号源Ⅰ、Ⅱ、Ⅲ的工作时间,如图11所示。提升1 s开始三位四通换向阀、两位两通电磁阀Ⅰ和Ⅱ同时打开,11 s两位两通电磁阀Ⅰ关闭提升停止,三位四通换向阀和两位两通电磁阀Ⅱ保持打开。两位两通电磁阀Ⅰ和Ⅱ的流量设置为45 L/min。其他元件参数保持不变。

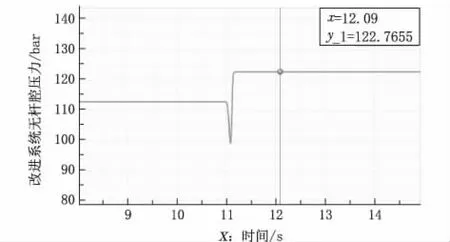

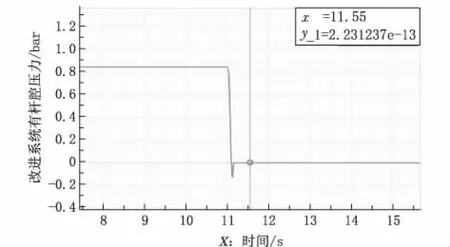

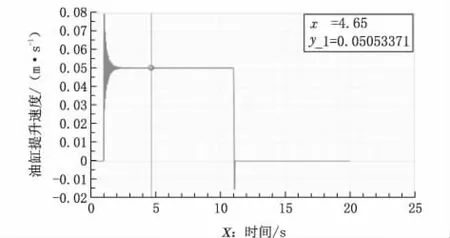

进入仿真运行。运行时间改为20 s,其他参数保持默认设置。选中提升液压缸,绘制改进后液压缸有杆腔和无杆腔的压力曲线如图12、图13所示,此时无论无杆腔还是有杆腔基本上没有压力波动。从负载的移动速度曲线(见图14)可以看出负载移动速度为0.05 m/s(3 m/min),和理论计算的值一致[11-12]。

图10 改进的提升液压系统仿真Fig.10 Simulation of the improved hoisting hydraulic system

图11 信号Ⅰ、Ⅱ、Ⅲ的时间Fig.11 Time of signal Ⅰ, Ⅱ and Ⅲ

图12 改进提升液压系统液压缸无杆腔压力Fig.12 Pressure in the bottom chamber of the hydraulic cylinderof the improved hoisting hydraulic system

4 结语

利用AMESim软件对最初和改进后的提升液压系统建模仿真,可以看出改进后的液压系统对液压冲击有明显的控制,系统稳定性大大提高。按照改进后的提升液压系统改进钻机的提升系统,钻机在步进提升时基本感觉不到液压冲击,钻机的震动大大减轻,稳定性增强。同时为防止在维修拆卸液压系统时空气进入提升液压缸内,造成提升系统运行不稳定,在提升液压缸装有排气塞以便排除进入液压缸里的空气。

图13 改进提升液压系统液压缸有杆腔压力Fig.13 Pressure in the piston rod side chamber of the hydrauliccylinder of the improved hoisting hydraulic system

图14 改进提升液压系统提升速度Fig.14 Lifting speed of the improved hoisting hydraulic system

在设计阶段,由于实际条件的限制不能预测出产品的性能。但是可以通过AMESim软件对系统进行仿真,可以验证液压系统的正确与否,能对设计者的工作起到指导作用。