Ni/Zr-MOF催化剂的制备及其在生物质热解中的应用

尚 双,郭朝强,兰 奎,李泽善,秦振华,贺维韬,李建芬

(武汉轻工大学 化学与环境工程学院,湖北 武汉 430023)

能源和环境问题是当前关注的热点问题。长期开发和使用化石能源终将面临燃料枯竭的问题,预计到2050年石油储量将枯竭[1]。生物质是一种可再生的原料,可以通过化学和生物过程转化为固体、液体和气体燃料[2]。热解气化是将生物质转化为燃料最有效的手段之一[3]。热解能够完全利用生物质原料,其产物分别是气体、焦油和焦炭,同时避免形成有毒有害的有机化合物[4]。热解存在的问题是热解气中H2和CO等可燃性气体含量较低。同时,气体中伴有的大量焦油会在低温下冷凝,长时间累积会堵塞工艺下游的管道。除此之外,焦油还会造成大量的能量损失以及与焦油相关的环境问题[5]。催化裂解具有较高的裂解焦油效率和气体重整能力,将焦油转化为有用的合成气,被认为是一种技术上可行且经济的气体净化技术[6]。其中,Ni基催化剂因其良好的催化性能和相对低的成本而在生物质热解气净化中具有吸引力。

Ni基催化剂的常用载体为γ-Al2O3,天然矿石如坡缕石、白云石、橄榄石等,金属氧化物如MgO、La2O3、TiO2等,半焦和分子筛也被用作生物质热解催化剂的载体[7]。Li等[8]制备了NiO/γ-Al2O3催化剂用于稻壳水蒸气气化,研究表明,NiO/γ-Al2O3催化剂具有较高的焦油裂解能力,并显著提高了氢气产量。纪婷婷等[9]以介孔MgO为载体制备了介孔Ni/MgO催化剂用于水蒸气重整苯酚制氢。研究表明,介孔MgO载体具有较大的比表面积(66.4 m2/g)能有效地提高金属Ni在载体上的分散性,同时较大的孔径(10.1 nm)有利于反应物和产物在催化剂孔道中的扩散。Shi等[10]以轮胎焦(Tire Pyrolysis Char,TPC)为载体制备了Ni/TPC催化剂并用于秸秆热解气重整。研究发现,TPC载体的比表面积为84 m2/g,使用Ni/TPC催化剂使得气相中H2的含量从19%提高到了33.6%。史训旺等[11]以坡缕石(Palygorskite,PG)和γ-Al2O3为复合载体制备了NiO-Fe2O3/PG-γ-Al2O3催化剂用于秸秆热解,PG-γ-Al2O3复合载体的比表面积高达134.21 m2/g且平均孔径为39.65 nm。Zr-MOF材料具有八面体结构且比表面积可达1367 m2/g[12],主要用于储氢,而用于生物质催化热解产氢的相关报道极少。因此,本实验通过合成的Zr-MOF材料为载体制备Ni/Zr-MOF催化剂,采用元素分析、TG、XRF、XRD、SEM、BET等手段对Zr-MOF载体和Ni/Zr-MOF催化剂进行表征分析,并用于湿污泥和秸秆混合催化热解,以探讨Ni/Zr-MOF催化剂的催化性能。

1 实验部分

1.1 生物质样品的预处理及分析

本研究中所使用的湿污泥取自武汉某生活污水处理厂。将污泥在105 ℃的烘箱中干燥24 h,以确保其质量恒定。将干污泥与一定量的水均匀混合,得到含水率为80%的湿污泥。小麦秸秆取自武汉周边农场,将秸秆粉碎至0.3-4.0 mm,以消除粒径对实验结果的影响。将湿污泥和小麦秸秆的混合物作为生物质热解的原料。干污泥和小麦秸秆的工业分析和元素分析见表1。

表1 干污泥和小麦秸秆的工业分析和元素分析Table 1 Proximate and ultimate analysis of dry sludge and wheat straw

*:by difference

1.2 催化剂的制备

称取2.34 g的ZrCl4和1.66 g的对苯二甲酸,将其超声溶解于100 mL的N,N-二甲基甲酰胺(DMF)溶液中,加入38 mL的甲酸作为调制剂。然后将溶液倒入水热反应釜中,置于120 ℃烘箱中反应24 h。冷却后,离心收集白色产物,用200 mL DMF和200 mL乙醇洗涤两次之后在60 ℃烘箱中干燥12 h,即得Zr-MOF载体材料。

选取Ni(NO3)2·6H2O作为镍的前驱体,Zr-MOF材料为载体,采用均匀沉淀法制备Ni/Zr-MOF催化剂。将一定比例的Ni(NO3)2·6H2O和Zr-MOF载体加入500 mL的三口烧瓶中。然后,加入4 g氢氧化钾作为沉淀剂和400 mL蒸馏水。将混合物在115 ℃下搅拌3 h,老化1 h。然后洗涤、过滤并在105 ℃下的烘箱中干燥12 h。最后置于马弗炉中在600 ℃下煅烧2 h,即得Ni/Zr-MOF催化剂。

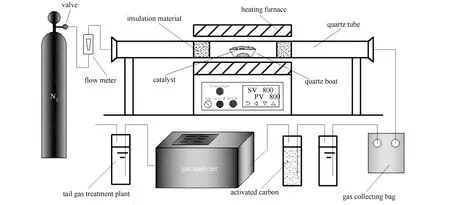

1.3 实验步骤

实验在固定床热解炉中进行,装置示意图见图1。称取1 g含水率为80%的湿污泥和1 g小麦秸秆放入石英舟中。然后将装有1 g 30%Ni/Zr-MOF催化剂的石英棉放在石英舟中,在500、600、700、800和900 ℃温度下进行实验,以探讨温度对于合成气含量的影响。保证生物质总量为2 g,通过改变湿污泥和小麦秸秆的比例在500 ℃下进行实验,以探讨秸秆添加量的影响。使用Ni负载量分别为5%、10%、20%和30%的Ni/Zr-MOF催化剂在500 ℃下进行热解实验,以探讨Ni负载量对于合成气含量的影响。保温时间均为10 min。实验前通入高纯氮气30 min以排尽石英管中的空气,然后关闭石英管两侧的阀门。待热解炉升至指定温度,将其推到样品所在的位置,使样品在指定温度下瞬间热解。热解完成后,打开石英管右侧的阀门,用气体收集袋收集气体,测量气体的体积,通过气体分析仪测量气体的组成和含量。实验重复三次,以确保实验数据的准确性。

图1 实验装置示意图Figure 1 Schematic diagram of the experimental system

1.4 分析方法

利用CHNS/O分析仪(FLASH2000,Thermo Fisher Scientific,USA)对干污泥和小麦秸秆进行元素分析,得到样品中C、H、N和S的质量分数,O的含量通过差量法获得。采用煤的工业分析方法(GB/T 212—2008)对干污泥和小麦秸秆进行工业分析(即水分、挥发分、固定碳和灰分含量)。通过X射线荧光光谱仪(EDX-7000,SHIMADZU,Japan)和X射线衍射仪(XRD-7000,SHIMADZU,Japan)分析催化剂的元素组成和物质结构。利用热重分析仪(SDT Q600,TA,USA)评价载体和催化剂的热稳定性。利用SEM(S-3000N,HITACHI,Japan)来分析载体和催化剂的微观结构。通过表面积分析仪(ASAP 2020 HD88,Micromeritics,USA)测试载体和催化剂的比表面积和孔结构。采用红外气体分析仪(Gasboard-3100P,Cubic-Ruiyi,China)对气体成分进行分析。产品气的低位热值(QLHV)计算公式如下[13]:

QLHV(kJ/m3)=(27.5×H2+30×CO+85.4×CH4+151.3×CnHm)×4.2

(1)

2 结果与讨论

2.1 催化剂的表征

2.1.1 元素分析和XRF分析

Zr-MOF载体、Ni/Zr-MOF催化剂和废Ni/Zr-MOF催化剂的元素含量见表2。由表2可知,Zr-MOF载体主要由C和Zr组成,含有少量的H和N。Ni/Zr-MOF催化剂的主要元素为Ni和Zr,因为Ni/Zr-MOF催化剂在制备过程中以KOH为沉淀剂,故还含有少量的K。Ni/Zr-MOF催化剂在600 ℃的马弗炉下煅烧过,所以Zr-MOF载体中的C、H和N分别变成CO2、H2O和NO2等气体,逸散到空气中而缺失。废Ni/Zr-MOF催化剂中Ni、Zr和K的含量都略有降低,而C的含量却增加了,这是由于催化剂在多次反复使用之后产生了积炭[14]。积炭会覆盖催化剂上的活性位点并且会堵塞催化剂的孔结构,从而导致催化剂活性降低。

表2 样品的元素分析和XRF分析Table 2 Ultimate analysis and XRF analysis of samples

2.1.2 热重分析

Zr-MOF载体和Ni/Zr-MOF催化剂的热稳定性分析见图2。

图2 Zr-MOF载体和Ni/Zr-MOF催化剂的热重分析Figure 2 Thermogravimetric analysis of Zr-MOF carrier and Ni/Zr-MOF catalyst

由图2中的虚线可以看出,Ni/Zr-MOF催化剂的TG曲线几乎为水平的直线,说明随着温度的升高,催化剂的质量几乎不变,即Ni/Zr-MOF催化剂的热稳定性极好。本实验所得的Zr-MOF载体的TG曲线与Ren等[12]的实验结果基本吻合。从图2中的实线可以看出,Zr-MOF载体在350 ℃之前连续失重,这是由于载体中的有机物质去除而造成的,例如DMF等溶液从孔隙中蒸发。在350-500 ℃,Zr-MOF载体的TG曲线基本保持水平,这说明Zr-MOF载体在低于500 ℃有较好的热稳定性。在500-600 ℃,Zr-MOF载体的DTG曲线出现一个很强的失重峰,这归因于Zr-MOF分解成ZrO2。在600 ℃之后,Zr-MOF载体趋于稳定,质量只是略微下降。

2.1.3 XRD分析

Ni/Zr-MOF催化剂和废Ni/Zr-MOF催化剂的XRD谱图见图3。

图3 Ni/Zr-MOF催化剂和废Ni/Zr-MOF催化剂的XRD谱图Figure 3 XRD patterns of Ni/Zr-MOF catalyst and waste Ni/Zr-MOF catalyst

由图3(a)可知,在37.2°、43.9°、62.9°、75.4°和79.5°处的强峰被识别为NiO的特征峰(PDF#89-7131),在30.1°、34.9°、50.2°、59.1°和81.7°处强峰为ZrO2的特征衍射峰(PDF#89-9069),这说明催化剂在600 ℃下煅烧过后金属Ni被氧化为NiO,Zr-MOF载体被氧化为ZrO2。由图3(b)可知,Ni/Zr-MOF催化剂在多次反复使用之后,其活性组分发生了变化,在44.3°、51.7°和76.1°处的强峰被识别为Ni的特征峰(PDF#89-7128),活性组分由NiO变为了单质Ni。Hu等[15]研究表明,NiO通过氢化还原转化为Ni0有助于提高焦油的转化率。

2.1.4 SEM分析

Zr-MOF载体、Ni/Zr-MOF催化剂和废Ni/Zr-MOF催化剂的SEM分析见图4。

图4 Zr-MOF载体、Ni/Zr-MOF催化剂和废Ni/Zr-MOF催化剂的SEM照片Figure 4 SEM images of Zr-MOF,Ni/Zr-MOF catalyst and waste Ni/Zr-MOF catalyst

由图4(a)可知,Zr-MOF载体颗粒形状均匀,呈八面体结构。金属镍能够均匀分散在载体表面,有效增大活性表面积。由图4(b)可知,Zr-MOF催化剂在600 ℃下煅烧后使Zr-MOF结构坍塌,但是颗粒依然均匀分散。而由图4(c)可知,Zr-MOF催化剂在900 ℃的高温下使用之后,明显发生了团聚现象,导致颗粒变大且粒径大小分布不均匀,从而使催化剂的活性表面积减少[16],导致催化剂的催化活性降低。

2.1.5 比表面积及孔结构分析

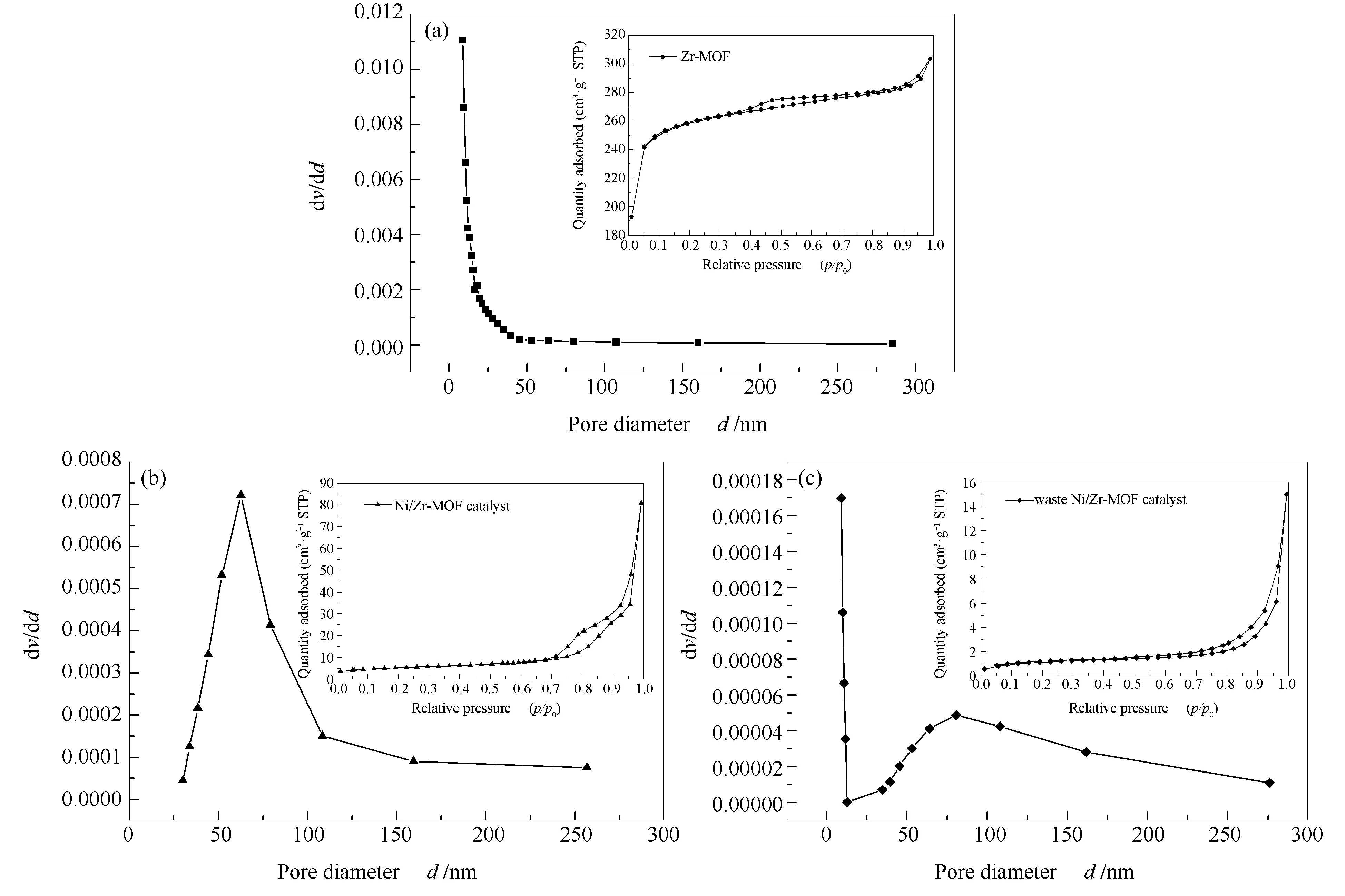

Zr-MOF、Ni/Zr-MOF和废Ni/Zr-MOF的N2吸附-脱附等温线以及BJH孔径分布见图5,相关参数见表3。

图5 Zr-MOF、Ni/Zr-MOF和废Ni/Zr-MOF的N2吸附-脱附等温线以及BJH孔径分布Figure 5 N2 adsorption-desorption isotherm plots and BJH cumulative pore distribution of various catalysts (a):Zr-MOF;(b):Ni/Zr-MOF;(c):waste Ni/Zr-MOF

表3 Zr-MOF载体、Ni/Zr-MOF催化剂和废Ni/Zr-MOF催化剂的结构参数Table 3 Textural parameters of Zr-MOF,Ni/Zr-MOF and waste Ni/Zr-MOF

由图5可知,三种样品的N2吸附-脱附等温线均出现了明显的滞后环。根据IUPAC分类,所有等温线都符合Ⅵ型模式,Zr-MOF载体的孔径主要分布在0-50 nm,Ni/Zr-MOF催化剂和废Ni/Zr-MOF催化剂的孔径主要分布在25-150 nm,这说明,三种样品均具有介孔结构。Ni/Zr-MOF催化剂存在介孔,对焦油有一定的吸附能力,从而促进焦油与活性组分充分接触,以便裂解产生更多的富氢合成气。

由表3可知,Zr-MOF载体的比表面积高达805.93 m2/g,孔容为0.47 cm3/g,孔径为20.14 nm,为介孔结构。大量的研究表明[9,17],较大的比表面积能有效地提高金属Ni在载体上的分散性,同时较大的孔径有利于反应物和产物在催化剂孔道中的扩散,从而提高催化剂的催化活性。根据SEM分析可知,Ni/Zr-MOF催化剂的结构在高温下破坏了,因此,比表面积和孔容均减少。同时,催化剂经过反复使用之后,积炭导致催化剂的比表面积和孔容进一步的减少。

2.2 Ni/Zr-MOF催化剂在湿污泥和秸秆混合热解中的应用及分析

2.2.1 热解温度对于合成气含量的影响

湿污泥和秸秆混合热解实验分别在500、600、700、800和900 ℃温度下进行,其合成气含量如图6,催化剂对于气体组成和特性的影响见表4。湿污泥和秸秆的混合热解过程经过了干燥、热解和重整反应等阶段,主要反应总结如下:

干燥阶段:

wet sample→steam+dry sample

(2)

热解阶段:

sample→gas+tar+char

(3)

焦油二次裂解:

tar→H2+CO+CO2+CH4+H2O+CnHm

(4)

水蒸气气化:

CnHm+nH2O→nCO+[n+(m/2)]H2+Q

(5)

甲烷蒸汽重整:

CH4+H2O→CO+3H2+206 kJ/mol

(6)

水煤气反应:

CO+H2O→CO2+H2-41 kJ/mol

(7)

碳的水蒸气气化:

C+H2O→CO+H2+131 kJ/mol

(8)

boudouard反应:

C+CO2→2CO + 172 kJ/mol

(9)

图6 热解温度对于合成气含量的影响Figure 6 Influence of reactor temperature on syngas content

表4 催化剂对于气体组成和特性的影响Table 4 Influence of catalyst on gas composition and gas characterization

因为半纤维素、纤维素、木质素、脂肪族化合物和蛋白质等物质的分解温度不同,并且该过程是吸热反应,所以热解温度在湿污泥和秸秆混合热解中起着十分重要的作用。由图6可知,在不添加催化剂的情况下,随着热解温度从500 ℃升高到900 ℃,气相中H2的含量逐渐升高,从1.94%增加到37.55%。这是因为高温促进了难降解有机物的进一步分解,使得环烷烃的裂解和大分子长链的断裂逐渐增加[18]。同时,高温也促进了水蒸气气化反应、甲烷蒸汽重整反应、水煤气反应和Boudouard反应,从而能够产生更多的H2和CO。然而,CO的含量随着热解温度的升高呈现先下降后上升的趋势。这是因为在500 ℃下热解几乎不产生H2,气体的主要成分是CO,导致低温热解气相中CO的含量很高。同时,较高的温度能够产生更多的CO,所以CO含量随着温度的升高逐渐增加。

在添加Ni/Zr-MOF催化剂的情况下,随着热解温度的升高,气相中H2的含量从52.48%(体积分数)逐渐减少到42.02%。结合表4可知,当热解温度为500 ℃时,添加Ni/Zr-MOF催化剂使得热解气中H2的含量从1.94%提高到了52.48%,气体的QLHV从15.51 MJ/m3下降到9.87 MJ/m3。Hu等[19]使用改性白云石(Modified Dolomite,MD)为载体制备NiO/MD催化剂,并用于湿污泥和松木屑的共气化。当催化温度为800 ℃时,H2的产量为11.41 mol/kg。本实验制备的Ni/Zr-MOF催化剂在500 ℃下催化热解,H2的产量从0.39 mol/kg显著增加到12.65 mol/kg。王晨光等[20]对焦油的催化转化机理进行了研究。结果表明,焦油分子首先吸附在催化剂表面,继而发生加氢裂解和脱氢缩合反应。Ni/Zr-MOF催化剂存在介孔结构,对焦油有较好的吸附性能,从而能够促进焦油催化裂解产生更多的H2。在900 ℃下热解,H2的含量从37.55%仅仅提高到了42.02%。根据SEM和BET分析可知,这归因于高温下催化剂颗粒发生团聚,明显减小了催化剂的活性表面积,使得催化剂的催化效果降低。因此,Ni/Zr-MOF催化剂适用于低温热解,其最佳催化裂解温度是500 ℃。

当热解温度为500 ℃时,与不添加催化剂热解相比,使用Ni/Zr-MOF催化剂H2的产量从8.73 mL/kg提高到283.39 mL/kg。氢气的价格约为5元/L,则使用催化剂的收益为1.4元。Ni/Zr-MOF催化剂的成本大约为2元/g。催化剂具有一定的使用寿命,在反复使用两次以后即可获得经济收益。另外,催化剂能够催化裂解焦油,对气体提质净化,从而不易造成工艺下游管路堵塞,与不添加催化剂相比能够降低一些工艺成本,还能减少与焦油相关的环境问题。

2.2.2 秸秆添加量对于合成气含量的影响

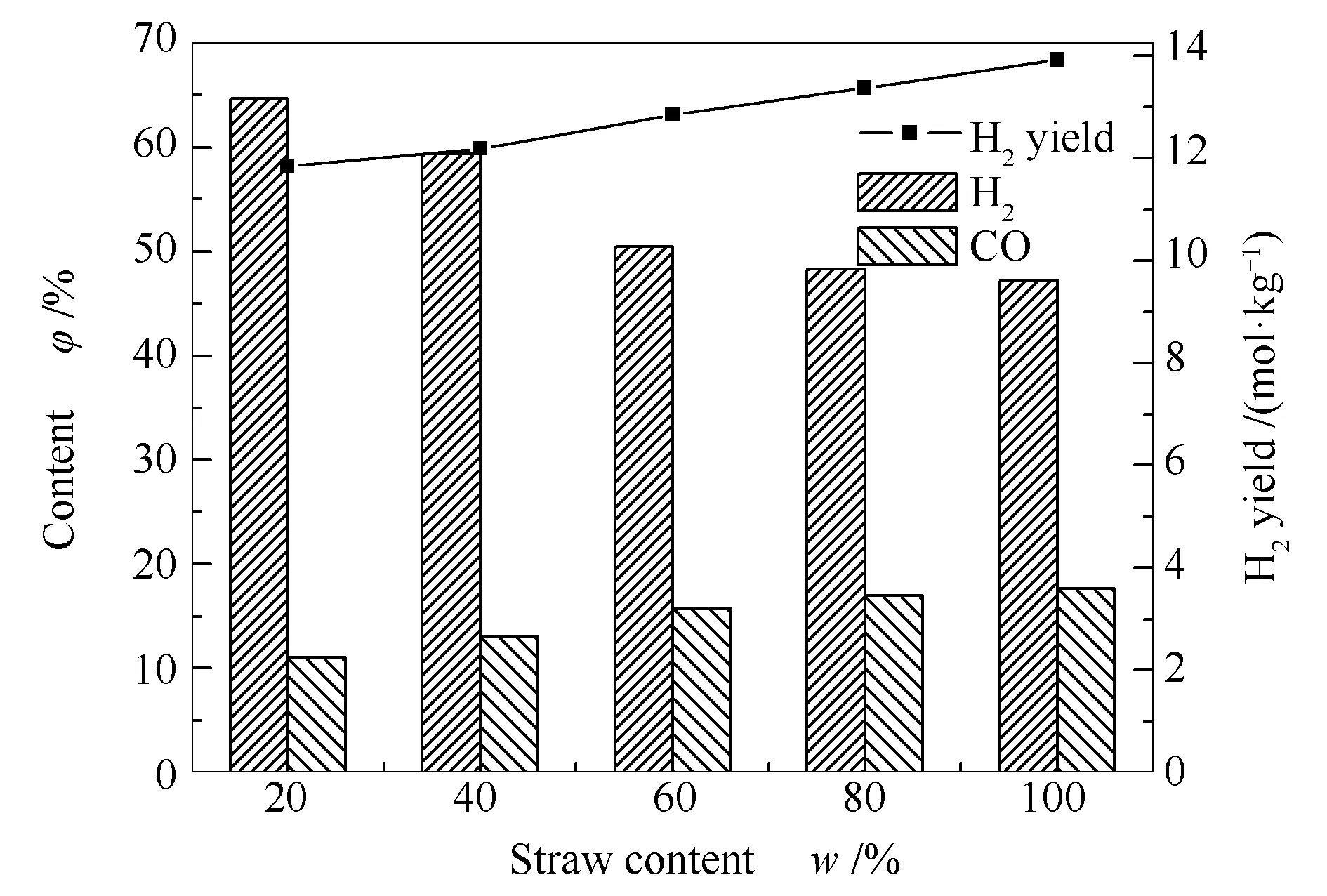

秸秆添加量对于合成气含量和H2产量的影响见图7。

图7 秸秆添加量对于合成气含量和H2产量的影响Figure 7 Influence of straw content on syngas content and H2 yield

由图7可知,随着秸秆添加量从20%(质量分数)增加到100%,气相中H2含量从64.69%(体积分数)下降到47.23%,而CO含量从11.04%增加到17.69%。随着秸秆添加量逐渐增加,混合生物质的含水率逐渐下降,在高温下所产生的水蒸气逐渐减少,从而不利于水蒸气气化、甲烷蒸汽重整和水煤气反应的进行,导致H2含量逐渐下降。但是,随着秸秆添加量的增加,H2产量从11.84 mol/kg提高到13.92 mol/kg。这是因为虽然H2的含量逐渐下降,但是秸秆所含的有机物更多,热解可产生更多的气体,所以H2的产量呈现逐渐增加的趋势。

2.2.3 Ni负载量对于合成气含量的影响

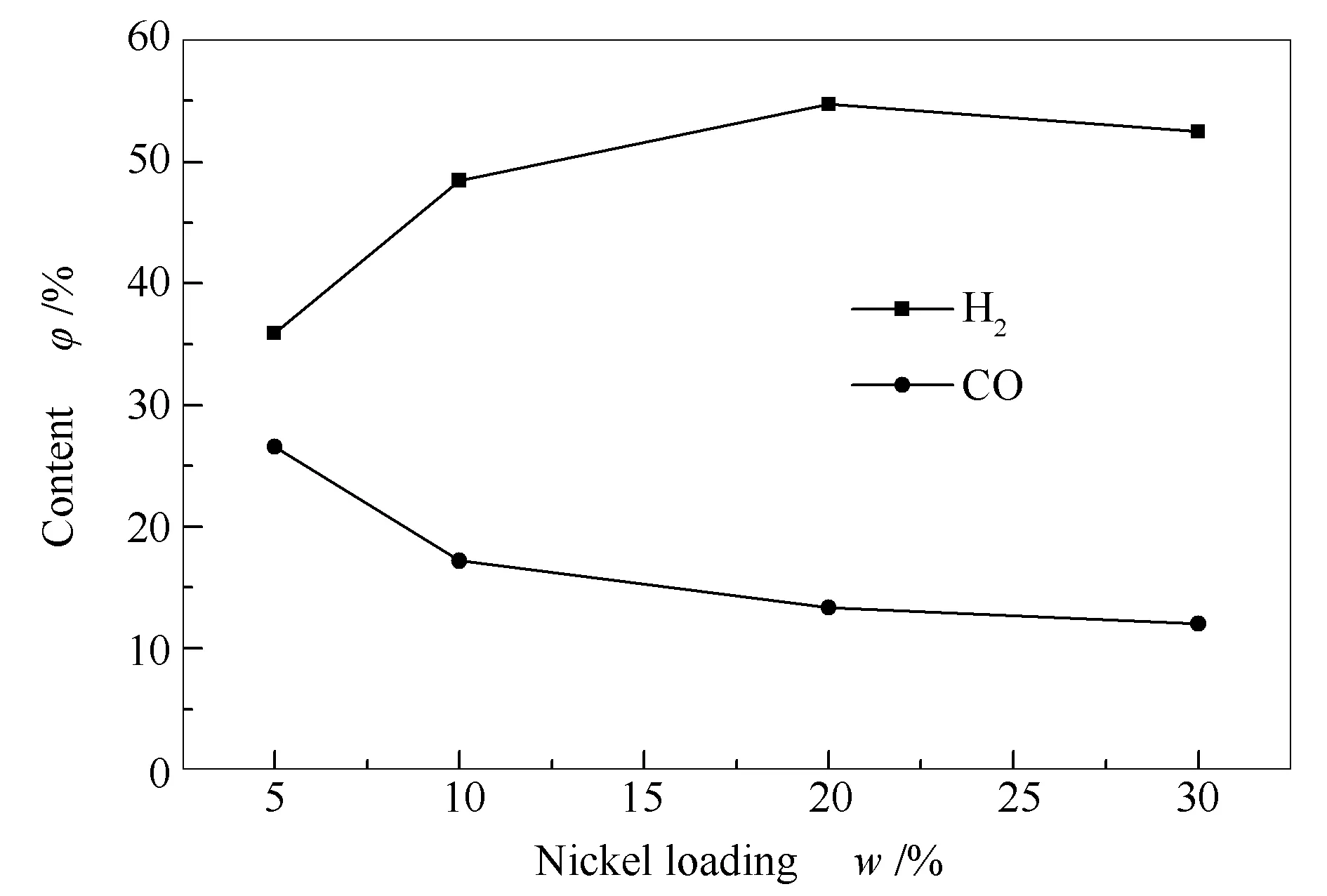

使用了Ni负载量分别为5%、10%、20%和30%的Ni/Zr-MOF催化剂,将其用于湿污泥和秸秆混合热解中,实验所得结果见图8。

图8 Ni负载量对于合成气含量的影响Figure 8 Influence of Ni loading on syngas content

由图8可知,随着Ni/Zr-MOF催化剂中Ni负载量的增加,热解气中H2的含量呈现先增加后减少的趋势,CO的含量逐渐降低。当Ni负载量为20%(质量分数)时,H2的含量达到最大值,为54.73%(体积分数)。随着Ni负载量的增加,Ni/Zr-MOF催化剂中的催化活性位点数量逐渐增加,所以催化剂的催化效率逐渐增加。然而当Ni负载量过高时,大量的Ni进入到Zr-MOF载体孔隙当中,从而堵塞催化剂孔结构,而且过多的Ni会导致催化剂中的活性组分分散度较差,能够与焦油大分子接触的活性位点会减少,导致Ni/Zr-MOF催化剂中的催化活性下降[21]。因此,Ni负载量为20%的Ni/Zr-MOF催化剂具有最佳催化活性。

3 结 论

通过均匀沉淀法制备了Ni/Zr-MOF催化剂,并用于湿污泥和小麦秸秆混合催化热解制备富氢合成气的研究。催化剂表征分析结果表明,Zr-MOF载体颗粒均匀呈八面体结构,比表面积高达805.93 m2/g,平均孔径为20.14 nm,为介孔结构。催化热解应用实验表明,催化剂经过反复使用之后,表面产生了少量的积炭,比表面积和孔容均减少。Ni/Zr-MOF催化剂具有较高的热稳定性和催化活性。与不添加催化剂热解相比,使用Ni/Zr-MOF催化剂在500 ℃下热解,H2的产量从0.39 mol/kg显著提高到12.65 mol/kg。增加秸秆添加量能够促进H2的产量。当Ni负载量为20%(质量分数)时,Ni/Zr-MOF催化剂具有最佳催化活性。因此,Ni/Zr-MOF催化剂适用于生物质低温热解制备富氢合成气。