DP540双相轮辋钢焊接接头组织特征及其不均匀变形研究

霍世宗 潘 华 丁 凯 赵炳戈 雷 鸣 高玉来

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 3.上海大学材料科学与工程学院,上海 200444; 4.宝山钢铁股份有限公司研究院汽车用钢研究所,上海 201900; 5.汽车用钢开发与应用技术国家重点实验室,上海 201900)

近年来,随着环境问题和能源危机不断加剧,汽车轻量化设计越来越受到重视并成为一个重要发展方向。有关研究表明,汽车质量每减少100 kg,可节省燃油0.3~0.5 L /(100 km),可减少CO2排放8~11 g/(100 km)。车轮是汽车上一个相对独立的安全部件,其服役环境的特殊性决定了这类部件有着相对独立的性能要求。汽车车轮承受着车辆的垂直负荷、横向力、驱动(制动)扭矩和行驶过程中产生的各种应力,它是高速回转运动的零件,要求具有足够的负荷能力、良好的缓冲性和气密性、良好的均匀性和质量平衡性。轮辋是安装在车轮周边支撑轮胎的部件,轮辋轻量化是汽车轻量化的途径之一[1]。目前,先进高强钢、铝合金、镁合金、复合材料等均已被用于轮辋的生产。其中先进高强钢完全可以满足汽车工业所要求的安全、轻量、廉价和环保等要求,因此是优先选择的材料之一[2]。先进高强钢中的双相钢由于有着高强度、成形性好等优点,已广泛应用于汽车车轮、底盘、保险杠等的制造[3-4]。

双相钢通常是指由低碳钢或低合金高强钢经临界区处理或控轧控冷而得到的、主要由铁素体和马氏体所组成的钢。双相钢的特性来源于它们的微观结构,其微观结构由铁素体基体和在铁素体晶粒之间排列的第二相马氏体组成。微观组织中还可能存在少量的贝氏体和残留奥氏体[5]。生产工艺不同,马氏体相的体积分数、尺寸和形态均不同。邝霜等[6]研究了不同马氏体体积分数双相钢的组织特征,发现低马氏体体积分数情况下,马氏体完全呈岛状或者颗粒状;随着马氏体体积分数的增加,组织中出现光学显微镜下可见的板条马氏体,但颗粒状马氏体岛数量较少;当马氏体体积分数进一步增加,板条马氏体成为主导相,颗粒状马氏体岛基本消失。

由于热效率高、焊接质量稳定、无需添加焊接材料等优点,闪光对焊已成为轮辋生产的主要焊接方法之一。随着轮辋用钢强度级别的提高,轮辋闪光对焊出现了新的焊接问题,显著影响产品的质量和安全。张洪博等[7]研究了510CL车轮钢闪光对焊接头组织,发现焊接热影响区包含界面区、粗晶区、重结晶区和部分重结晶区4个部分。

本文采用闪光对焊技术制备了DP540双相钢焊接接头,并对焊接接头不同特征区域的微观组织及力学性能进行了观察与分析,以期为DP540钢在车轮轮辋上的应用提供参考。

1 试验材料与方法

试验所用DP540双相钢的化学成分如表1所示,为低碳低合金钢。DP540钢经闪光对焊成焊接接头,在整个焊件上截取用于组织观察分析的试样,试样原始形貌如图1所示。

表1 DP540双相钢的化学成分(质量分数)

图1 闪光对焊焊接试样形貌

试样经磨抛后使用体积分数为4%的硝酸酒精溶液腐蚀,然后利用蔡司金相显微镜(Zeiss, Imager A2m)、扫描电子显微镜(JSM-6700F)观察微观组织,再利用MH-5L维氏硬度计测量显微硬度,试验力为200 g,保载时间为5 s,步距为200 μm。最后采用万能拉伸试验机对焊接接头进行室温拉伸性能测试,拉伸速度为10 mm/min。

2 试验结果

2.1 焊接接头显微组织

金相试样与拉伸试样均取自同一焊接轮辋,以保证组织与性能的对应关系。焊接接头各区域显微组织如图2所示。

从金相图片可以看出,DP540钢焊接接头可以分为5个特征区,如图2(a)所示,依次为界面区、粗晶区、重结晶区、部分重结晶区和母材。界面区位于整个焊接接头的中心,如图2(b)所示,界面区结合良好,未见气孔、裂纹等焊接缺陷。在闪光对焊过程中,界面区是工件接触面经闪光、顶锻作用实现连接的区域。在闪光阶段,界面区经历的峰值温度极高,接近固-液相温度,因此导致晶粒严重粗化。在顶锻阶段,顶锻力的作用下,界面区处于熔化、半熔化状态的金属以及夹杂物被挤出,并通过位错运动发生了较大的塑性变形[8]。冷却时,由于快速冷却,导致铁素体晶粒粗大。与界面区相邻的粗晶区经历了较高的峰值温度和闪光对焊过程中的塑性变形,其特征是由于快速冷却造成晶粒粗化并主要由粗大的铁素体和马氏体组成(见图2c)。越接近界面区,温度越高,晶粒越粗。重结晶区晶粒较为细小,主要由细小且均匀的铁素体和马氏体组成,如图2(d)所示,该区域的晶粒细化主要与其经历的相对较低的峰值温度有关,力学性能良好。部分重结晶区位于重结晶区和母材之间,如图2(e)所示,它主要由铁素体和少量马氏体组成,部分重结晶区靠近母材区域,受焊接热循环的影响,该区域产生回火,部分马氏体分解。

图2 DP540钢焊接接头各区域显微组织

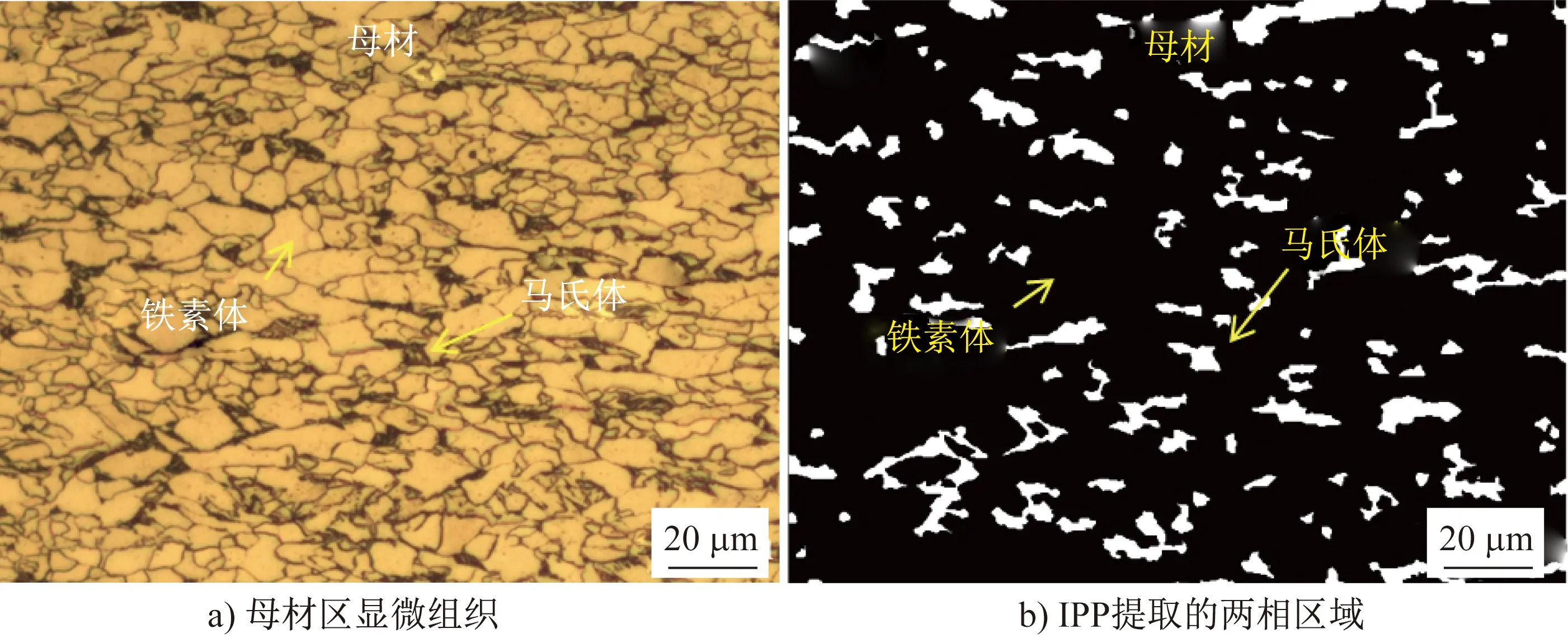

焊接试样母材区域的显微组织如图3所示,主要由铁素体和分布在铁素体晶界的马氏体组成。马氏体提供了双相钢的强度特性,铁素体则使双相钢具有良好的塑性,在拉伸变形时,作为高硬度的第二相马氏体阻碍了裂纹的扩展,因此双相钢具有良好的韧性[9]。

图4为拉伸试样全貌图,可以看出,拉伸试样断裂于焊接热影响区的粗晶区。

图3 焊接试样母材区域的显微组织

图4 拉伸试样全貌

图5为在扫描电镜下观察到的粗晶区微观组织,可以看出,粗晶区基体组织主要为铁素体,铁素体表面无明显析出相,十分“干净”。粗晶区由于峰值温度很高,冷却后得到粗大的组织,韧性很低,为焊接接头的薄弱环节,常产生脆化或裂纹[10]。根据双相钢组织特点,双相钢发生变形时,应变集中在铁素体中,第二相马氏体起强化作用,而粗晶区主要为粗大的铁素体组织,因此为焊接热影响区的薄弱环节。阎启等[11]对双相钢的焊接性进行了研究,发现采用优化的焊接工艺会使粗晶区组织细化,从而提高韧性。Li等[12]对热轧含Ti双相钢的析出行为和力学性能进行了研究,发现析出相对双相钢基体起析出强化作用,因此细化粗晶区和增加该区域析出相的数量是提高粗晶区抗变形性能的有效途径。

2.2 焊接接头力学性能

图5 焊接试样粗晶区微观组织的SEM形貌

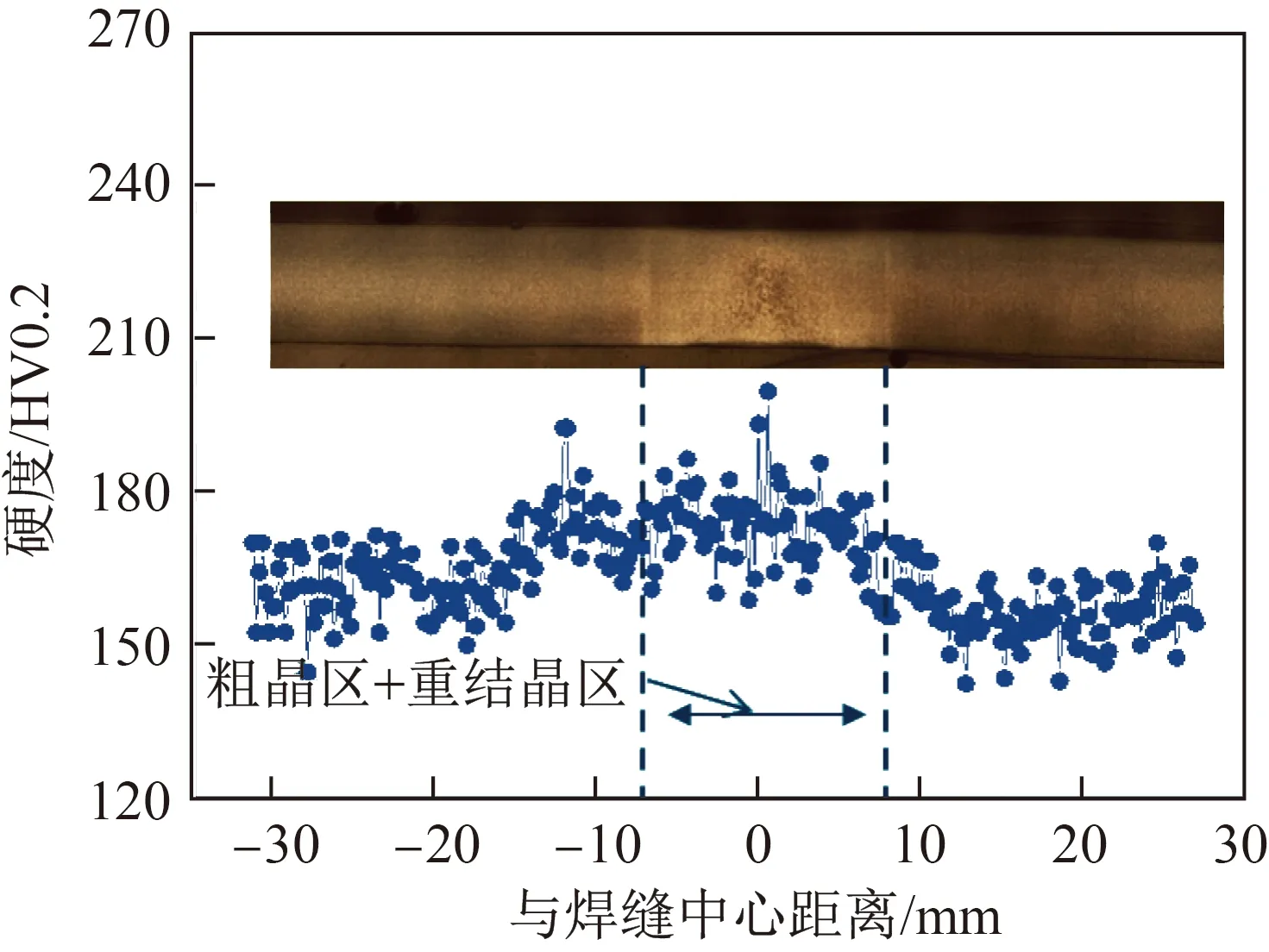

图6为焊接试样显微硬度分布。从图中可以看出,闪光对焊过程中焊接接头存在巨大的顶锻力,因此越靠近焊缝中心,位错密度越高[13],从而导致界面区的硬度最高。随着与界面区距离的不断增加,焊接热的影响逐渐减小,动态再结晶引起位错密度降低,从而硬度呈下降趋势。因此,界面区硬度最高,并沿粗晶区、重结晶区逐渐降低,直至母材区平稳。其中部分重结晶区存在硬度偏低的现象。这是因为在焊接热循环作用下,热影响区靠近基体的部位产生软化,形成软化区,软化区主要由原先存在的马氏体回火形成。

从硬度数据可见,焊接接头的硬度虽上下波动但幅度不大,较为稳定,大致集中在150~180 HV0.2。李在先等[14]研究了SX65双相钢的焊接性能,发现焊接接头软化区的硬度明显降低,拉伸变形时在此处断裂,结合本文焊接接头的硬度数据和断裂位置,可见本文焊接试样的粗晶区相比软化区更易变形。

图6 焊接试样显微硬度分布

焊接接头试样的拉伸性能如图7所示,从图中可以看出,焊接接头的屈服强度为464 MPa,抗拉强度为514 MPa,断后伸长率为21.5%,试样在应变为8.5%时发生缩颈,并断裂于粗晶区。

图7 焊接接头试样的拉伸性能

2.3 两相比例统计

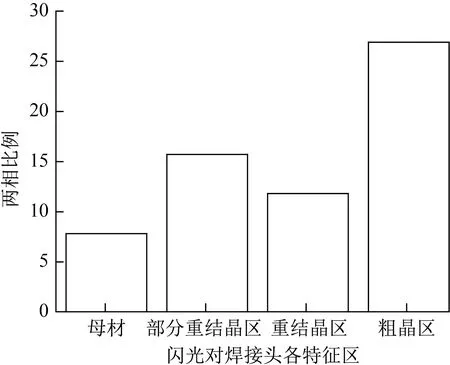

使用Image-ProPlus软件对焊接接头各特征区的主要两相,即铁素体和马氏体含量进行统计,分别得到粗晶区、重结晶区、部分重结晶区和母材4个区域的两相比例(铁素体体积分数/马氏体体积分数)。

图8(a)为母材金相照片,图8(b)为使用IPP软件对(a)图的数据统计,其中黑色区域为铁素体统计区域,白色区域为马氏体统计区域,计算得到铁素体与马氏体两相体积比为7.8(铁素体和马氏体体积分数分别为88.7%、11.3%)。

使用IPP软件对其他特征区域的两相比例进行统计,其中部分重结晶区铁素体与马氏体两相体积比为15.7(铁素体和马氏体体积分数分别为94.0%、6.0%),重结晶区铁素体与马氏体两相体积比为11.8(铁素体和马氏体体积分数分别为92.2%、7.8%),粗晶区铁素体与马氏体两相体积比为26.9(铁素体和马氏体体积分数分别为96.7%、3.6%)。

图8 母材区IPP数据统计

图9为各特征区两相比例的柱状图,可见母材、部分重结晶区和重结晶区的两相比例较为接近,而粗晶区的两相比例差异明显大于其他特征区。这是因为粗晶区主要为粗大的铁素体晶粒,抗变形性能较差,在拉伸过程中承担了较大的变形,进而导致缩颈,产生了不均匀变形,因此粗晶区为拉伸变形中的薄弱环节。

图9 焊接接头各特征区的两相比例

3 结论

(1)DP540双相钢闪光对焊接头存在5个特征区域,分别是界面区、粗晶区、重结晶区、部分重结晶区和母材,界面区的硬度最高。

(2)焊接接头试样的屈服强度为464 MPa,抗拉强度为517 MPa,断后伸长率为21.5%,试样在应变为8.5%时发生缩颈,断裂位置处于粗晶区。

(3)焊接接头不同特征区的主要两相即铁素体和马氏体比例存在差异,母材、部分重结晶区、重结晶区及粗晶区的两相比例依次为7.8、15.7、11.8和26.9,粗晶区的两相比例差异最大,从而导致焊接试样在拉伸变形过程中首先在粗晶区发生变形,产生缩颈。