防止L形钢筋混凝土挡墙“烂根”措施探讨

(上海汀滢环保科技有限公司,上海 201703)

1 L形钢筋混凝土护岸结构及施工特点

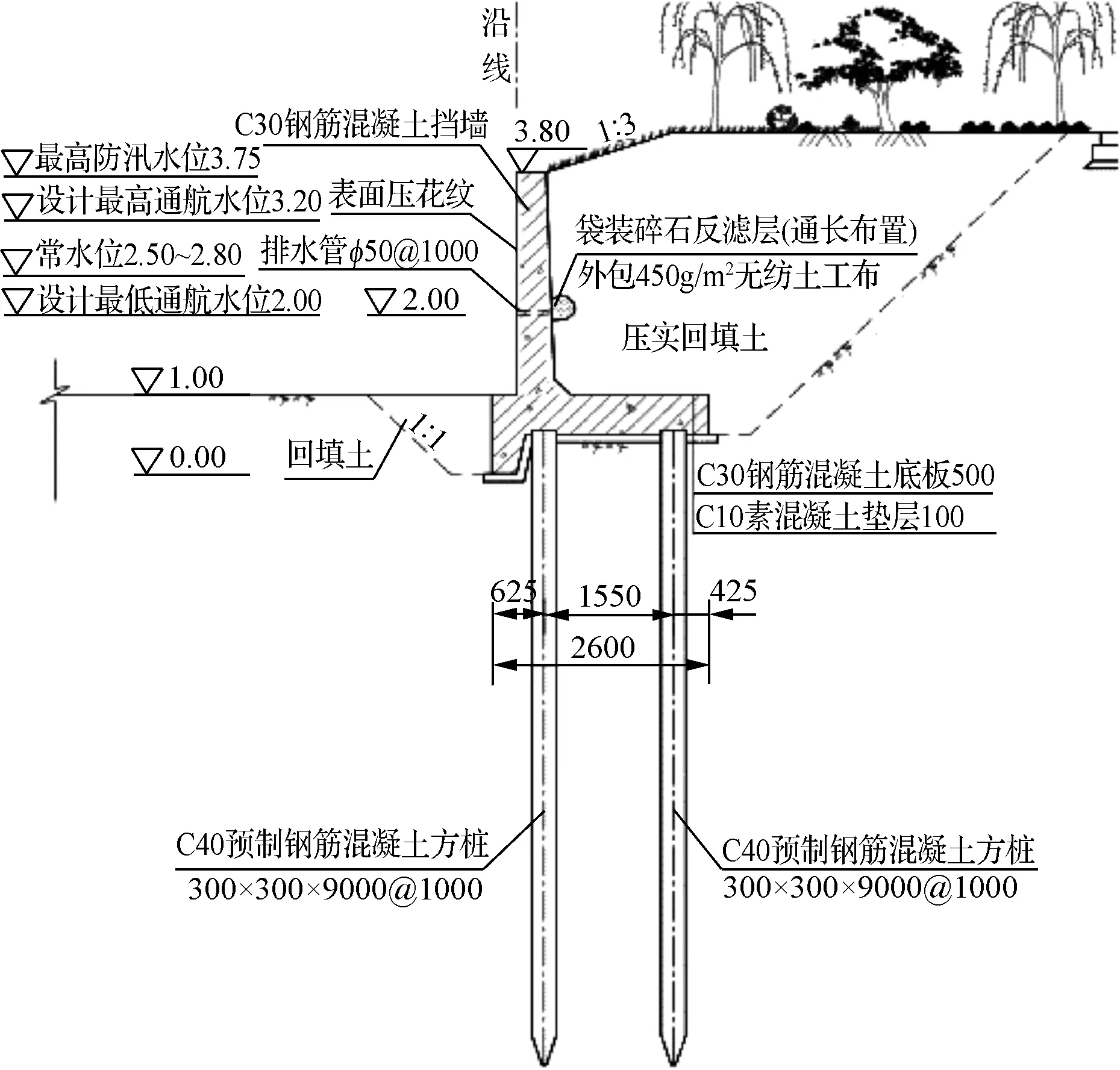

如图1所示,这种L形护岸结构型式的底板和墙身是一个整体,外脚直立形、内脚八字形。若在底板下部设有桩基,结构稳定性更好,抗风浪、船行波的冲击性更强。L形护岸结构工程施工工艺流程为:ⓐ场地平整及测量放样;ⓑ沉桩并浇筑混凝土垫层;ⓒ桩头处理、绑扎底板及墙身钢筋;ⓓ浇筑底板混凝土;ⓔ浇筑墙身混凝土;ⓕ墙后回填土等。

图1 L形护岸结构图 (高程单位:m, 尺寸单位:mm)

在L形钢筋混凝土护岸结构施工过程中,底板和墙体混凝土分两次浇筑,先浇筑底板,后浇筑墙身。在墙身混凝土浇筑前,必须先对施工缝进行处理,凿毛后清理表面灰皮、灰浆,然后洒水、铺筑一层同强度的砂浆,保证接浆质量。

2 墙身发生“烂根”现象原因分析

2.1 墙身“烂根”现象

在施工过程中,由于多种施工方面的原因,混凝土挡墙在浇筑完成拆除墙身模板后,发现在墙身底部出现露石、空洞、甚至露筋等现象,也就是俗称的“烂根”,在斜坡面出现大小不一的气孔,如图2~图3所示。

图2 墙身底部漏浆图

图3 墙身底部表面气孔图

2.2 “烂根”产生的原因分析

2.2.1 混凝土和易性差

混凝土的和易性直接关系到其密实性,若其和易性差再加之施工缝部位水分损失大,极易造成“烂根”现象。影响混凝土和易性的因素如下:混凝土拌和时未按照配合比设计单进行配料拌和,特别是由于气候条件变化后未对骨料含水率进行检测,未及时调整拌和用水量等导致混凝土和易性变差;混凝土运输线路长、气温高、混凝土入仓未及时振捣等导致混凝土水分损失大、和易性变差;混凝土运输过程中出现骨料分离、严重泌水等情况,导致坍落度损失、和易性较差。

2.2.2 施工缝处理质量差

施工缝未按照要求对底板混凝土表面进行清理或凿毛处理,混凝土结合面浮渣,表面灰浆未清理干净,未达到施工缝表面无灰皮和微露粗骨料的要求;墙身混凝土浇筑前施工缝部位未进行洒水湿润、接浆处理,或接浆质量差,导致结合面无浆产生“烂根”现象。

2.2.3 漏浆

漏浆是造成“烂根”重要原因之一,而漏浆的主要原因是混凝土底板表面不平整导致模板与底板之间有空隙,对缝隙未采取有效的封堵措施,或模板安装的牢固和稳定性不足,浇筑混凝土时模板松动或上浮而漏浆。

2.2.4 混凝土离析

浇筑墙身混凝土时,混凝土的入仓落差大,发生混凝土离析,根部无浆;在浇筑混凝土时振捣过度,造成骨料分离,浆液上浮,墙身底部出现无浆现象。

2.2.5 混凝土振捣质量存在不足

未按照混凝土入仓强度、仓面大小等具体情况选择适宜的振捣设备;未按照混凝土入仓顺序依次振捣,出现漏振,或因墙身钢筋骨架影响没有振捣到位;振捣时间较短,导致混凝土振捣不密实;混凝土入仓时间长,未及时振捣,局部出现混凝土初凝现象等。

2.2.6 墙身混凝土底层浇筑厚度不合理

墙身混凝土分层浇筑时,第一层浇筑偏高,导致斜坡部分气泡不易排出,混凝土表面气孔多。

经过上述分析,造成墙身“烂根”和内侧斜坡面气孔多的原因是多方面的;有些原因,通过加强施工管理便可消除;有些原因,必须采取科学有效措施进行防治,确保L形钢筋混凝土施工质量。

3 防止“烂根”措施

3.1 提高混凝土半成品质量

混凝土拌和质量好坏是影响混凝土工程质量的重要因素,这就要求入仓混凝土的和易性符合设计及施工要求。为了对混凝土的和易性进行有效控制,一是要求混凝土拌和时应严格按照设计配合比进行下料拌和,不得擅自更改配料单;二是针对河道护岸挡墙工程特点,混凝土入仓坍落度宜按照“泵送入仓10~15cm、直接溜槽入仓8~10cm”进行控制。

根据气候条件变化及时对骨料含水率进行检测,必要时加密检测次数,适时调整拌和用水量,保证混凝土的拌和用水量不变。在混凝土浇筑过程中,应尽量缩短拌和出料与入仓浇筑的时间,减少混凝土坍落度损失;同时在混凝土入仓前要按比例检测混凝土坍落度,对有离析或和易性差的混凝土严禁入仓。

3.2 提高墙脚施工缝接浆质量

为保证L形护岸结构型式的底板和墙身混凝土结合紧密,防止“烂根”发生,对施工缝必须进行处理。施工缝处理分三步:ⓐ拉毛清理;ⓑ洒水湿润;ⓒ铺筑砂浆或富砂浆混凝土。第一步在支模前完成,后两步在浇筑墙身混凝土前完成。

施工缝表面拉毛或凿毛后,要清理表面的灰皮、灰渣,采用高压风枪进行清理,达到表面无乳皮和微露粗骨料的要求。洒水湿润接浆面,要控制好用水量,仓内不得有积水。铺筑砂浆强度要等同于墙身混凝土,要覆盖整个接浆面,且薄厚均匀,平均厚度控制在3cm左右,确保墙脚部位灰浆饱满。

对接浆面进行处理时,基本达到平整,不要有明显深槽和低凹。在铺筑砂浆前,计算好用浆量,从理论上不得发生用浆不足问题。砂浆入仓均匀摊平,不得出现局部无浆现象。

3.3 防止漏浆

因L形墙身内侧下部为斜坡面,在制作下部斜坡模板时,接触部位制成斜坡状,便于与底板及上部模板接合紧密而不漏浆。

因受到混凝土浮力和浇筑混凝土时振动影响,下部斜向模板很容易发生松动、脱离底板现象,故安装模板必须牢固,采取植筋锚固措施。

安装模板时,若斜向模板底端与底板之间有空隙,必须在模板下部垫置止浆条或用砂浆封堵,防止漏浆。

在浇筑墙身混凝土时,振捣工要控制好振捣棒与模板的距离,严禁振捣棒接触钢筋骨架或模板,避免模板受到强振而松动、露浆。

在混凝土浇筑过程中,模板工要跟班作业,严密监控模板的稳定性,一旦发现模板支撑件、固定件松动或模板变形,及时紧固,避免露浆,确保墙体质量。

3.4 防止混凝土离析

在混凝土浇筑过程中,产生混凝土离析的主要原因是混凝土入仓落差大或振捣过度,造成骨料分离、浆液上浮、下部无浆现象,为此要采取以下措施:

a.严格控制混凝土入仓落差,以不超2m为宜,若墙身高度高于2m,或其他原因导致混凝土入仓高度超出2m,必须采取措施,如采用皮管、溜槽等辅助设施,降低混凝土入仓高度,避免发生混凝土离析。

b.选择有经验的混凝土工进行振捣,施工过程要精力集中,认真振捣,严格控制时间,不得出现局部过振现象,确保混凝土浇筑质量。

3.5 提高混凝土振捣工艺质量

在挡墙混凝土浇筑前根据混凝土入仓强度、仓面大小等具体情况合理选择手持式振捣设备。混凝土入仓后先平仓后振捣,现场不得出现以振捣代替平仓。振捣器应垂直插入混凝土中,应按照一定的顺序依次振捣,控制好振点间距,采取快插慢提方式振捣,每一振点的振捣时间以混凝土粗骨料不再显著下沉、表面泛浆为宜,防止欠振、漏振或过振,同时应加强上下层混凝土的结合,振捣上层混凝土时,振捣器应伸入下层混凝土5cm左右。

由于墙身下部斜坡位置,气体不易排出,施工时采取初振和回振方式进行排气,回振时振点要疏,时间要短,切忌强振排气,造成混凝土骨料分离。

另外墙身混凝土浇筑时须合理确定分层浇筑厚度,特别是底层厚度。由于墙脚斜坡面影响,且振捣难度增加,为了有利于墙身斜坡部分气体排出,第一层混凝土入仓高度应尽量减少,最好控制在斜坡以上15cm之内,这样便于排气,避免过振,可取得较好的混凝土浇捣效果。

3.6 处理“烂根”措施

由于造成墙身“烂根”的原因是多方面的,虽然通过加强施工管理或采取了措施进行防止,但在施工过程中“烂根”现象不可避免,故要制定科学的“烂根”处理措施,一旦发生“烂根”,要及时处理,以确保工程质量。

拆除墙身模板后,若出现“烂根”现象,要及时进行有效处理,处理步骤如下:

第一步清理“烂根”部位灰皮:将混凝土骨料表皮及空洞内灰皮全部清理干净,形成毛面,而后对该部位进行冲洗,通常采用高压水枪进行冲洗,清理效果比较好。

第二步嵌入同强度砂浆:嵌入砂浆最好采用喷浆或人工挤压方式。嵌浆必须达到饱满、密实、黏结牢固,砂浆强度与墙身混凝土等同。若空洞较大,最好采用同等强度的小级配细石混凝土,确保质量。另外嵌浆前,必须充分湿润嵌浆部位。

第三步表面抹平并加强养护:养护方法及时间同混凝土墙身。

4 案例分析

大泖港上游河道防洪工程(一期),结构为L形钢筋混凝土挡墙,施工中先浇筑底板,后浇筑墙身,在施工初期也出现墙身“烂根”和内侧斜坡面气孔多等问题,后通过加强施工管理,同时采取在底板植筋固定模板、浇筑混凝土时二次回振排气、混凝土溜槽降低混凝土入仓落差等措施,挡墙 “烂根”现象得到根治,内侧斜面部位的气泡大量减少,说明采取的这些防治措施得当,取得了良好的效果,如图4所示。

图4 采取措施后浇筑的挡墙

5 结 语

L形钢筋混凝土护岸挡墙“烂根”及斜坡脚气孔多问题,只是钢筋混凝土挡墙施工中质量通病的一部分,无论哪一种质量问题,必须先分析原因,然后采取有针对性的施工措施,方可取得理想的防止效果,希望今后与同行共同研究,不断完善钢筋混凝土护岸挡墙施工技术,提高施工质量。