钣金零部件自动化焊接工作站的建模与仿真

刘海燕,苏 宇,翟昌林

钣金零部件自动化焊接工作站的建模与仿真

刘海燕1,苏 宇1,翟昌林2

(1. 广西科技大学 职业技术教育学院,广西 柳州 545006;2. 中软国际有限公司,广东 深圳 518000)

以汽车、军工业等行业中的钣金零部件焊接为研究对象,基于Robotstudio仿真软件设计了机器人焊接工作站。给出了该工作站的总体方案、布局和工艺流程,并以某产品为例说明焊接工作站的仿真过程。通过机器人与变位机、导轨相互配合,实现钣金零部件的批量化焊接加工,特别是对于一些焊缝大小不规律的部件,可以保证钣金零部件的焊接质量,提高加工效率,满足市场需要,提升企业的生产竞争力。

自动化焊接;钣金零部件;仿真实验;工业机器人;Robotstudio

焊接技术被广泛应用于制造业中——小到家用电器,大到军工、船舶、航空航天领域。目前,我国已经步入全球制造业先进行列,钣金加工在机床、电器、仪器仪表领域发展迅猛,市场的增长趋势不容小觑。

本文基于ABB公司开发的Robotstudio仿真软件进行钣金类零件产品焊接作业自动化生产工作站的建模与仿真[1]。整个工作站包括1台焊接机器人、2个焊接工位以及变位机、导轨等。焊接机器人先对焊接工位1的工件A进行焊接,变位机按照焊接要求对工件A进行旋转。工件A焊接完成后,机器人沿着导轨移动到焊接工位2,进行工件B的焊接。这种设计方案可以在同一条流水线上焊接加工2种不同规格的产品,而且上/下工位的产品焊接时间与产品更换时间相互错开、互不干扰,因而可以提高生产效率。

1 自动化焊接工作站方案

自动化焊接工作站方案设计应综合考虑工艺、生产流程和生产布局,保证自动化生产线有高生产效率、高设备利用率。

首先,对所要进行焊接的轴承工件的特点进行分析,然后综合其缝隙分布的特征制订相应的焊接工艺,从而制订焊接系统的加工工艺流程;之后,对自动化焊接系统的整体布局方式进行系统的研究与设计。最后,再考虑焊接加工的实际需求,设计出焊接工作站的结构方案。

1.1 钣金零部件焊接工艺要求

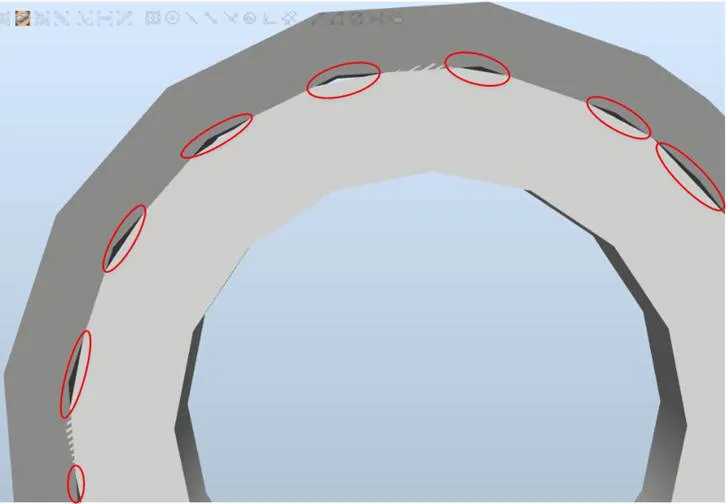

在钣金焊接的生产中,比较有代表性的是三维钣金模型Fixture EA,该模型结构为外加2个圆孔部件的轴承,重量约为8 kg,轴承长度为709.35 mm,宽度约为96.52 mm,其中大圆孔直径约为200 mm,小圆孔的直径约为150 mm。机器人焊接加工前,由人工将轴承安装在夹具上,然后对每个圆孔的两面进行焊接作业,如图1所示。

图1 钣金模型图

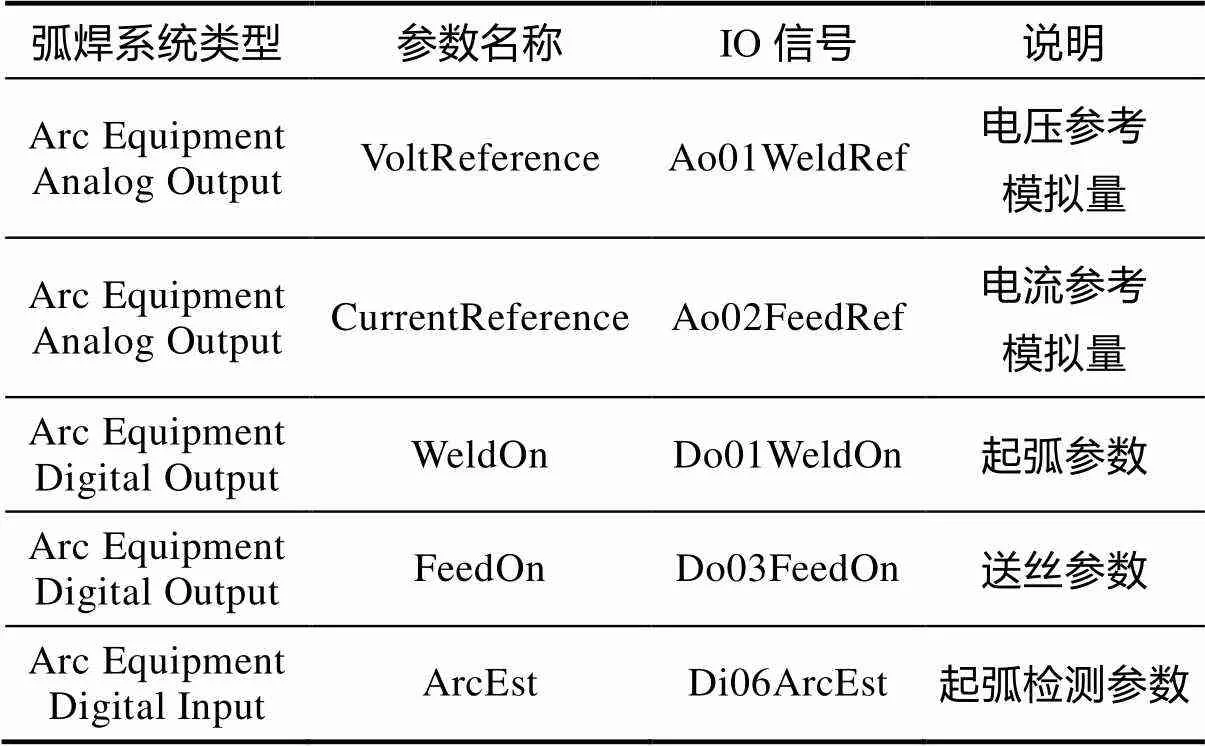

工件每个圆孔的表面都会有一条不规律的焊缝,每个圆孔表面的焊缝大小都不一样。圆孔表面的焊缝曲线可由一段直线与一段圆弧组成,其中圆弧的缝隙较大,而直线段的缝隙较为吻合。机器人在对轴承进行焊接加工时,需要将轴承的4个面都要进行焊接,因此轴承需要用变位机按一定角度旋转;再根据焊缝的实际长度、宽度、深度设置相应的摆弧参数、适合的焊接速度,对焊枪的摆动姿态进行手动示教,才能更好地对轴承的焊缝进行焊接加工,保证焊缝能够完好地填充,如图2圈圈所示。

图2 轴承表面的焊缝

1.2 自动化焊接工作站方案

机器人自动化焊接工作站主要由机械执行系统、电气控制系统和安全防护装置组成。在本设计中,机械执行系统主要包括焊接机器人、导轨、工件夹具、变位机以及工件上下料装置等[2-3];电气控制系统主要包括焊接系统总控管制站的电气控制柜、反馈系统状态的传感器模块[4];安全防护装置主要是光栅围栏等防护装置。

自动化焊接工作站的主要功能是钣金类产品工件的焊接。根据作业需求,设计机器人跟随导轨对2个工位的工件分别进行焊接加工。机器人焊接功能是系统的第一个功能,导轨的前后往返运动是系统的第二个功能,而焊接工件时需要将两个圆孔部件的上下表面焊接到位。因此,轴承工件不仅需要牢牢地固定住,更需要变位机的配合使其翻转到位,采用2台变位机分别实现系统的第三、第四功能,从而实现系统的自动化焊接工作。

1.3 自动化焊接工作站布局

自动化焊接工作站布局是将焊接设备、周边辅助设备、运输工具以及上下料通道、安全防护装置等设备,按照生产工艺合理地放置在焊接工作车间,实现自动化焊接加工。自动化焊接工作站的布局非常重要,布局合理与否将影响车间的生产效率以及物流速度[5]。因此,应该充分考虑工厂车间的空间大小、零件加工的工艺要求以及投资预算等因素,根据车间的实际环境、工艺加工流程、物料存放等,将自动化焊接工作站的外部区域划分为上料区、下料区、安全防护装置区以及工人活动区等,如图3所示。

图3 自动化焊接系统整体布局

自动化焊接系统的结构方案确定后,再根据焊接系统的工艺要求选择合适的焊接机器人、变位机以及导轨。

本设计选用的是AW Gun PSF25焊枪,其重量为2 kg,不仅满足机器人手腕的持重重量,且焊枪的长度以及焊嘴的大小也满足焊缝加工需求[6-7]。鉴于导轨与变位机的距离约1.34 m,选用了IRB2600机器人,与手腕持重量为12 kg,手臂能够伸展到达的工作区域最小约为1.65 m,重量为284 kg。

导轨选用IRBT 2005,其最大承重量为600 kg,轨道长度可选范围为2~21 m。考虑到两台变位机和清枪装置,故轨道长度选用8 m,电缆链选择内部模式。

变位机选用IRBP A型,其拥有两个独立旋转的关节轴。以大地坐标为参考方向,第一个关节轴可以沿着轴旋转360°,第二个关节轴可以沿着轴旋转360°,两个关节轴的配合能使工件在空间360°旋转,从而方便焊枪在焊接过程中能够到达加工工件的每一个点,使机器人能更好地对钣金部件的4个表面进行焊接。

1.4 焊接流程

钣金类零件自动化焊接作业是由焊接机器人、导轨、变位机以及柔性工装夹具等有机集成,实现对不同尺寸、型号钣金类零件的高质量、高效率和批量化的焊接生产。本课题设计的工作站主要是通过导轨移动机器人,使机器人在两个工位间移动,完成两条焊接线的焊机作业,焊接作业流程如图4所示。

图4 自动化焊接工艺流程图

2 焊接工作站的建模与配置

Robotstudio是ABB的离线仿真软件。在自动化焊接工作站设计中,根据实际工作中的系统参数以及工艺需求,运用Robotstudio仿真软件建立相应模型,然后进行仿真编程,对真实环境下的机器人系统进行模拟,验证自动化焊接方案的可行性[8-11]。在模拟验证成功之后,还可以将离线编程的程序下载到机器人本体的控制器中,不仅可以保证机器人的加工精度,而且避免了在现场编程所带来的不便,大大地提高了工作的效率。

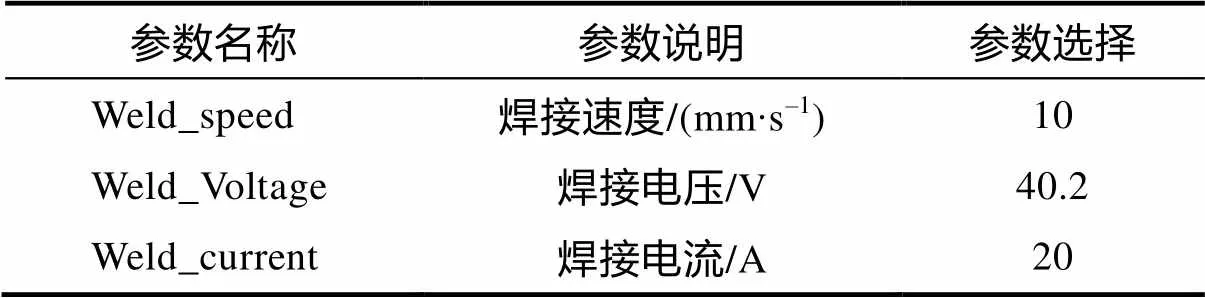

本设计用Robotstidio仿真软件搭建焊接机器人工作系统,为了在后续RAPID语言的编程中调用弧焊指令,以便对摆弧参数进行设定,需要在驱动模块中勾选弧焊包633-4Arc。本设计中用到的主要I/O信号如表1所示。

表1 主要I/O信号

创建好I/O信号后就要关联到系统的输入/输出以及弧焊软件,这样才能让机器人与外围的设备进行交互,其中数字量输入信号DI与系统的控制信号相关联,对系统进行控制,如电机的开启、程序的启动等;而数字量输出信号DO与系统的状态信号相关联,将系统的状态输出给外围设备做控制。

弧焊软件的关联主要用到表1中的Ao01WeldRef、Ao02FeedRef、Do03FeedOn、Do01WeldOn信号,其中模拟量输出信号Do03FeedOn、Do01WeldOn用于后续的弧焊指令中对起弧/收弧参数的设定,数字量输出信号Ao01WeldRef、Ao02FeedRef则用于后续的弧焊指令中对焊接参数的设定。只有将弧焊信号与弧焊参数关联起来(见表2),弧焊系统才会自动地处理好信号,大大提高编程和调试的效率。

表2 弧焊信号的关联

3 机器人程序的编写

在ABB机器人中,广泛运用RAPID语言对机器人的逻辑运动以及IO控制进行编程。RAPID语言与C语言的结构非常相似,而且有自己的数据格式、指令集和程序函数。RAPID语言具有高度的灵活性,同时提供了丰富的指令集,广泛应用于具体的仿真任务。

本次设计的任务是对轴承表面进行焊接加工,在Robotstudio仿真软件中主要进行焊接加工焊缝的轨迹仿真。轴承工件主要有4个面,但是大致可以分为2类,即大圆孔的2面和小圆孔的2面,每个面焊缝缝隙的大小都会不一样。

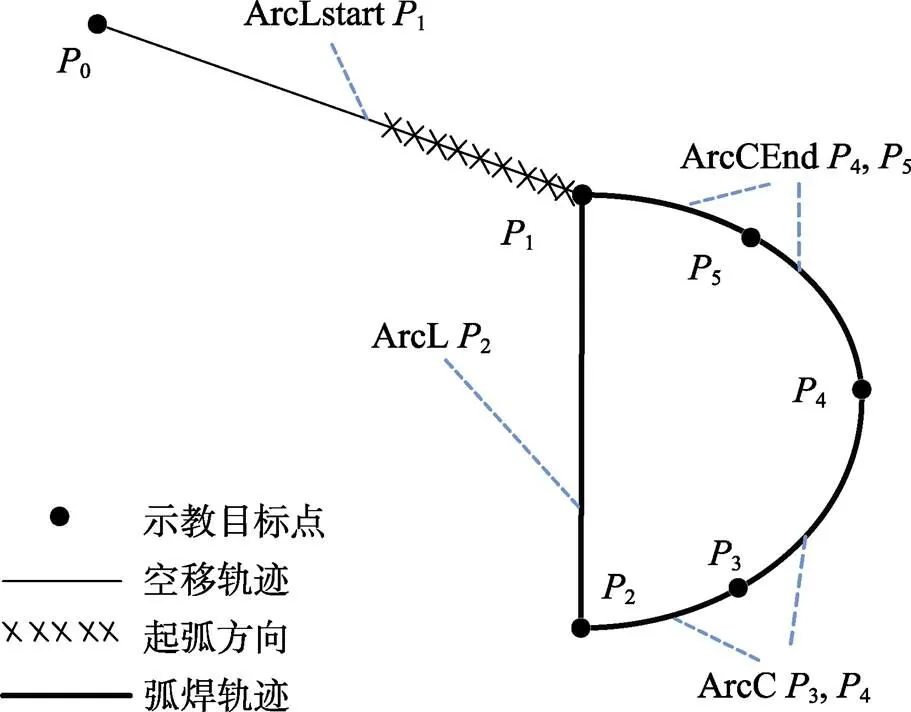

在常用的弧焊指令中,一般在焊接开始阶段,会采用ArcLstart或ArcCstart用作起弧,其中ArcLstart指令用于直线起弧,ArcCstart指令用于曲线起弧。在焊接过程中常用到的指令有ArcL和ArcC指令,其中ArcL指令用于直线焊接,ArcC指令用于曲线焊接。在焊接结束时常用到的指令有ArcLEnd或ArcCEnd,其中ArcLEnd用于直线收弧,ArcCEnd用于曲线收弧。本设计根据工艺需求,机器人需要对轴承的4个表面进行焊接加工,其中每个表面的焊缝可由一条直线与一条曲线组成。当机器人进行焊接时,首先从直线段的起点开始,其中用到的起弧指令如下:

ArcLstart *, V1000,seam, weldweave, fine, gunwobj1。

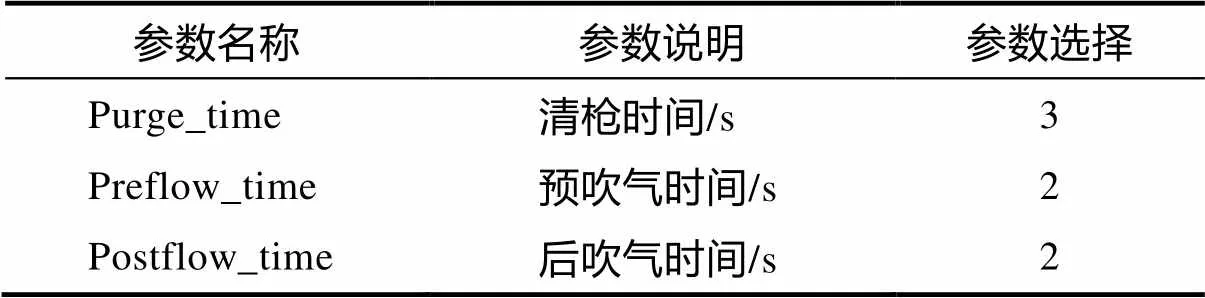

其中,ArcLstart指令为用于直线段的起弧指令,“*”为起弧点,后续可通过手动示教目标点,定义点的位置; V1000为机器人的运动速度,gun、wobj1分别为焊枪的工具坐标系与轴承工件的工件坐标系。本设计焊接加工的是2个产品,不同的产品对应不同工件坐标,在编程时要调用不同的工件坐标系。“seam”为起弧/收弧参数,本设计编程用到的起弧/收弧参数都一样,设定如表3所示。

表3 seam起弧参数设定

“weld”为焊接参数,是对焊接时的焊接速度以及焊接电压电流的设计,其中电压和电流的设定要根据实际焊接加工中用到的焊机参数去设定,而直线段的缝隙较小,焊接速度可以相应地设置快一些,对其参数设定如表4所示。

表4 weld起弧参数设定

在设定好了上述参数并成功起弧以后,焊枪便开始对直线段以及圆弧段的焊接,具体的焊接轨迹如图5所示。

图5 焊接轨迹

机器人从0点移动到1点开始进行焊接,这段直线距离需要用起弧指令“ArcLstart1”,直到焊枪起弧成功后,开始对1到2这段直线进行焊接。焊接过程中需要用弧焊指令“ArcL2”,而2至4阶段为圆弧段,需要用弧焊指令“ArcC3,4”,而4至1阶段为圆弧段的结尾处,需要用弧焊指令“ArcCEnd4,5”。至此,加工完轴承工件表面的1个面,其他的3个面也是如此。

大圆孔表面的缝隙较宽,其中大圆孔表面的焊缝缝隙平均长度为16.6 mm,宽度为1.47 mm,深度为39.23 mm。根据大圆孔表面以及焊缝缝隙的大小,焊接加工的轨迹走向主要由一条直线与一条圆弧组成,其中直线段的焊缝缝隙较小,因此直线线段中弧焊指令中的摆弧幅度可设置较小。

加工A产品大圆孔的上表面程序为:

ArcLStart pA101, v1000, seam1, weld1Weave:= weave1, fine, hanqiangWObj:=wobj1;

#直线起弧开始,起弧参数选用seam1,焊接参数选用weld1,工件坐标选用wobj1#

ArcL pA102, v1000, seam1, weld1Weave:=weave1, z10, hanqiangWObj:=wobj1;

#直线焊接过程,摆弧参数选用weave1#

ArcCpA103, pA104, v1000, seam1, weld1Weave:= weave2, z10, hanqiangWObj:=wobj1;

#曲线焊接过程weave2#

ArcCEnd pA105, pA106, v1000, seam1, weld1 Weave:=weave2, fine, hanqiangWObj:=wobj1;

#曲线焊接结束#

4 焊接工作站的仿真

在搭建了自动化焊接工作站系统后,要对其进行验证和调试。以A产品为例,说明焊接工作站的仿真过程。

4.1 A产品的焊接

机器人从起始点出发,传感器1检测到机器人向变位机1移动,反馈信号Do07C1信号由0变为1,变位机收到信号开始翻转,并置位Do07C1。此时机器人来到变位机1的位置,并等待5 s,当变位机翻转到位信号Di01B1由0变为1时,机器人收到翻转到位信号,开始焊接加工A产品。

4.2 焊枪维护

机器人焊接完A产品之后,需对焊枪进行维护,为下一产品的焊接加工做好准备。当机器人手臂到达装置的清洁部位时,传感器检测机器人手臂到位,发送信号给清洁部位,此时Do04GunWash由0变为1,开始对焊枪清洁焊渣3 s。清洁完毕,发出Do04GunWash的复位信号。当机器人手臂到达装置的喷雾部位时,传感器检测机器人手臂到位,发送信号给喷雾部位,此时Do05GunSpary信号由0变为1,开始对焊枪喷雾3 s;喷雾完毕,发出Do05GunSpary的复位信号,当机器人手臂到达装置的剪焊丝部位时,传感器检测机器人手臂到位,发送信号给剪焊丝部位,此时Do06GunCut信号由0变为1,开始对焊枪剪焊丝动作3 s,剪断完毕,发出Do06GunCut的复位信号,并继续向下一工位运动。

4.3 生产节拍

焊接时间与焊接的速度和焊缝的长度有关,焊接时间为

软件测量工具测出大圆弧的直径=170 mm,直线段长度为1=96.44 mm;小圆弧直径=130 mm,直线段长度为2=83 mm。经计算,大圆弧的焊缝长度为526.88 mm,小圆弧为焊缝长度为396.52 mm。

根据式(1),大圆弧的焊接速度设为8 mm/s,则焊接大圆弧的焊接时间1=65.86 s;而小圆弧的焊接速度为10 mm/s,故焊接时间2=39.6 s。A产品需要焊接4个面,故A产品的焊接时间为

t

A

=

t

1

×2+

t

2

×2=204.92 (s)

A产品与B产品的规格大小一样,故B产品的焊接时间也为204.92 s。焊接前,机器人运动速度为1000 mm/s,导轨长8 m,则机器人从起始点到变位机1、清枪装置、变位机2的运动为8 s,其中焊接前机器人在导轨上等待变位机1、2的翻转到位时间分别为5 s、5 s,故机器人的空程运动时间为18 s。在焊接过程中,变位机1对A产品翻转到位时间为3 s,清枪装置清洁焊渣、喷雾、剪焊丝工作时间为6 s,变位机2对B产品翻转到位时间为3 s。系统计算焊接时间如表5所示。

表5 系统焊接时间 s

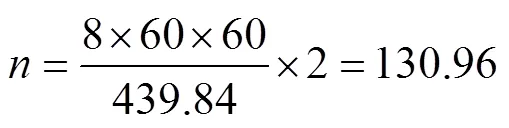

由表5所示,机器人一个焊接流程加工2个工件的时间为439.84 s,假设单班工作时间为8 h,则单班产量为

综上可知:单班产量为130件,如按照每天3班计,则该方案单台机器人每天可焊接390件。

5 结语

钣金类产品需求量大,型号繁多。本课题根据这种小型品种多的特点,再根据轴承焊缝分布的特点,设计了机器人跟随导轨往复运动,配合变位机对产品工件的翻转,完成多工位自动化焊接系统设计方案。经过不断的调试与仿真,该设计方案能够达到预期的焊接效果。该机器人焊接系统能够充分利用机器人与变位机、导轨间的配合,提高焊接效率,减少人员劳动强度,实现钣金类产品的智能、高效焊接。

[1] 叶晖.工业机器人工程应用虚拟仿真[M]. 北京:机械工业出版社,2013: 46–150.

[2] 林尚扬.焊接机器人及其应用[M].北京:机械工业出版社,2005: 112–160.

[3] 宋金虎.焊接机器人现状及发展趋势[J].现代焊接,2011(3): 1–4.

[4] 蔡自兴.机器人学基础[M].北京:机械工业出版社,2009: 112–160.

[5] 任锋明.工业机器人及其在生产中的应用研究[D].长春:吉林大学,2009: 140–160.

[6] 王纯祥.焊接工装夹具设计及应用[M].北京:化学工业出版社,2014: 76–110.

[7] 周利平,韩永刚.我国焊接自动化技术现状及发展趋势[J].科技信息,2011(19): 155, 187.

[8] 张华军.大厚板高强钢双面双弧焊新工艺及机器人自动化焊接技术[D].哈尔滨:哈尔滨工业大学,2009: 110–140.

[9] 陈美宏.工业机器人工作站作业仿真及离线编程研究[D].南京:南京林业大学,2010: 106–130.

[10] 胡绳荪.焊接自动化技术及其应用[M].北京:机械工业出版社,2015: 12–14.

[11] COHAL Viorel. Some Aspects Concerning Geometric Forms Automatically Find Images and Ordering them Using RobotStudio Simulation[J]. Advanced Materials Research, 2014, 1036: 760–763.

Modeling and simulation of automatic welding workstation for sheet metal parts

LIU Haiyan1, SU Yu1, ZHAI Changlin2

(1. College of Vocational and Technical Education, Guangxi University of Science and Technology, Liuzhou 545006, China; 2. China Soft International Co., Ltd., Shenzhen 518000, China)

By taking the welding of plate metal parts in automobile, military industry, etc., as research object, the robot welding workstation is designed based on Robotstio simulation software. The overall scheme, layout and process flow of the workstation are presented, and the simulation process of the welding workstation is illustrated with an example of a product. The batch welding of sheet metal parts, especially some parts with irregular weld seam sizes, can be realized by the cooperation of robot, positioner and guide rail so as toguarantee the welding quality, improve the processing efficiency, meet the market needs and enhance the production competitiveness of enterprises.

automatic welding; sheet metal parts; simulation experiment; industrial robots; Robotstudio

TG409;TP391.9

A

1002-4956(2019)09-0111-05

2019-03-01

广西高等教育教学改革工程项目(2017JGB293,2018JGB235)

刘海燕(1979—),女,山东潍坊,硕士,实验师,主要研究方向为机电一体化、工业机器人和系统集成。

E-mail: 37918977@qq.com

10.16791/j.cnki.sjg.2019.09.028