涂覆铝膜CoCrAlY的HCPEB改性过程温度场模拟

王志平,沈 月,韩志勇

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

热障涂层因其良好的隔热、耐高温以及抗氧化腐蚀等优点被广泛应用于燃气轮机、航空发动机的高温部件。因此,既往研究均较为关注涂层的使用寿命以及失效机理。研究发现,热循环过程中,粘结层结合处会生成热生长氧化物(TGO,thermally growth oxide),热障涂层的失效一般发生在陶瓷层与粘结层的结合处[1]。氧化初期,TGO 的主要成份为α-Al2O3,稳定生长的α-Al2O3结构致密,可以很好地阻隔氧与粘结层的接触,延缓粘结层的氧化腐蚀。但随着氧化反应的进行,出现贫铝带,粘结层中的Ni、Co 等原子开始被氧化,这类氧化物结构疏松且脆性很大,使得氧化层容易产生裂纹并诱发界面断裂。因而,如何在陶瓷层与结合层间快速形成一层完整的保护性氧化膜是提高热障涂层寿命的一个紧迫性问题。

在强流脉冲电子束(HCPEB, high-current pulsed electron beam)相关研究中,Rotshtein 等[2]研究了脉冲电子束对316 不锈钢表面铜元素的合金化过程,在单次辐照、电子束能量密度为4.3~6.3 J/cm2的情况下,表面纳米硬化层和抗腐蚀层厚度为0.5~1 μm,相同电子束能量密度下,辐照次数增至5 次时,铜膜熔化并在基体表面形成一层含铜量为20%的重熔层。Lamperti 等[3]利用强流脉冲电子束辐照Cu 和Cr 的混合粉末,通过改变电子束能量密度和脉冲时间来获得具有特殊性能的非平衡合金。Rotshtein 等[4]研究了在低能强流脉冲电子束轰击下,不同基体铝元素合金化的表面改性状态,发现采用软质的合金化材料可以抑制表面裂纹的出现。安健等[5]在实验基础上对电子束合金化Al-Si-Pb 的温度场和应力场进行了模拟,并通过对比模拟结果和实验结果,给出了表面熔坑的形成机制。秦颖等[6]通过建立三维温度场模型,对316L 不锈钢表面Ti 和Al 的合金化过程进行了模拟,研究了不同涂层厚度和电子束能量密度对合金化效果的影响。许洪斌等[7]对40Cr 钢脉冲电子束表面重熔时的温度场和应力场进行了模拟,研究了材料表面的熔化时间以及表面温度。以上研究通过实验或建模方法证实了电子束密度、脉冲时间等工艺参数对合金化效果的影响。考虑强流脉冲电子束改性是从高位瞬态凝固的过程,而这一过程无法通过实验获得,同时改性过程中的温度变化对涂层性能起着重要作用,因而要得到优化的工艺参数组合,可采用有限元分析(FEM,finite element analysis) 的方法来模拟强流脉冲电子束改性过程中的温度场,探究脉冲电子束改性过程中的最优参数,并为实验提供理论依据。

以CoCrAlY 作为基体,Al 作为合金化元素,建立强流脉冲电子束表面合金化的二维温度场模型,模拟CoCrAlY 表面Al 元素合金化的温度场分布,利用模拟结果寻找电子束能量密度和脉冲时间的最佳工艺参数组合。

1 温度场数理模型和有限元模型的建立

1.1 温度场数理模型

电子束表面合金化是一个复杂的改性过程,涉及热传导、热对流、热辐射等传热方式且伴随着熔化和气化等相变。因而在建模初始阶段,首先对电子束表面合金化涉及的数理模型进行简化。在符合实验条件的前提下,作如下假设:

1)试样直径远小于电子束束斑直径,电子束能量在试样表面均匀分布,且基体厚度远大于电子束的射程;

2)基体与涂层材料各向同性,且仅为温度的函数;

3)由于电子束辐照在真空环境下进行,故不考虑样品表面的对流换热情况;

4)电子束轰击时能量全部集中在表面,不考虑电子束在样品表层的能量沉积;

5)忽略材料熔化过程中的对流情况。

根据热传导理论,可将电子束辐照过程中轰击产生的能量转化为传热过程中一个端面的外加热源。该模型可用二维非稳态热传导方程来描述[8-9]。电子束作用面以及铝膜与粘结层界面处的边界条件设置如下:

其中:x 为试样深度;t 为传热时间;Qflux为电子束能量密度;T0为环境温度;σ 为黑体辐射常数;ε 为物体的发射率;x0为铝膜厚度;由于涂层和基体界面处的物理参数不同,铝膜和粘结层接触面两侧的温度和热传导系数分别设为T1、T2、K1、K2。

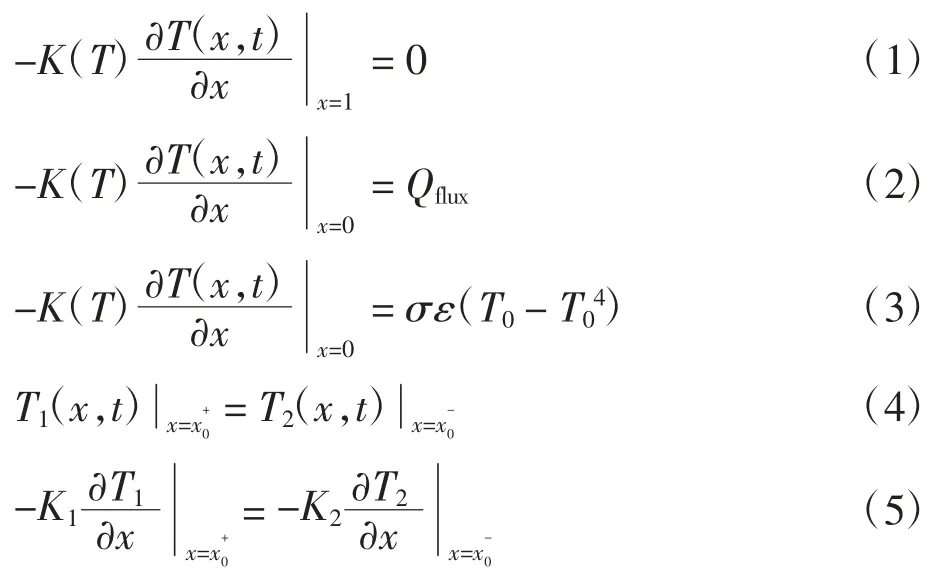

1.2 有限元模型

利用ABAQUS 6.10 软件建立三维立方体有限元模型,其横截面尺寸为200 μm×200 μm,粘结层的厚度为200 μm,铝膜厚度为2 μm。采用三维二十节点二次传热六面体单元(DC3D20)对铝膜和粘结层进行网格划分,通过前期实验和文献检索发现,电子束辐照过程中,温度的影响深度为几十微米[9],故对模型表层再进行网格细分以增加计算精度,如图1 所示。

图1 有限元模型Fig.1 Finite element model

2 计算结果与分析

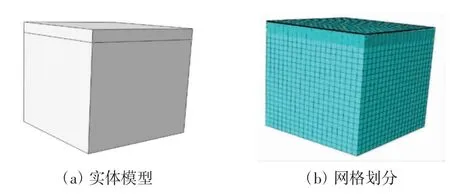

在材料模块分别定义铝膜和粘结层的密度、热传导系数及比热容,分析步选择heattransfer,采用DC3D20进行网格划分。图2~图4 中的箭头表示铝膜或铝膜及粘结层的熔化深度,左侧纵坐标表示总体传热时间,包括辐照时长和辐照后传热至20 μs 的时间。

图2 能量密度2 J/cm2 时,不同脉冲时间下的Al/CoCrAlY 等温线图Fig.2 Isotherm diagram of Al/CoCrAlY at different lengths of pulse time when energy density is 2 J/cm2

电子束能量密度为2 J/cm2,脉冲时间分别为1.5 μs和6 μs 时,CoCrAlY 表面Al 元素合金化的温度场等温线分布,如图2 所示。由图2 可知,当脉冲时间为1.5 μs 时,由于能量密度较低,铝膜熔化只在浅表层发生。将脉冲时间延长至6 μs,此时铝膜虽已完全熔化,但由于界面处温度未能达到CoCrAlY 的熔点(1 728 K),粘结层基体的状态不发生变化。

电子束能量密度为4 J/cm2,脉冲时间分别为0.8 μs、1.5 μs 和6 μs 的温度场等温线分布,如图3 所示。观察图3 发现,当脉冲时间分别为0.8 μs 和1.5 μs时,对应的铝膜熔化深度分别为1.6 μm 和2 μm,尽管这两种情况铝膜都有一定深度的熔化,但由于界面处温度均未达到粘结层熔点,合金化效果并不理想。当脉冲时间增加到6 μs 时,铝膜熔化深度达到3 μm,此时粘结层基体表层已发生熔化,熔化深度为1 μm。

图3 能量密度4 J/cm2 时,不同脉冲时间下的Al/CoCrAlY 等温线图Fig.3 Isotherm diagram of Al/CoCrAlY at different lengths of pulse time when energy density is 4 J/cm2

电子束能量密度为6 J/cm2,脉冲时间分别为0.8 μs、1.5 μs 和6 μs 的温度场等温线分布,如图4 所示。可以看出当脉冲时间为0.8 μs 时,铝膜熔化深度为2 μm,此时铝膜已经完全熔化,但界面处温度并未达到粘结层熔点,合金化效果不理想;延长脉冲时间至1.5 μs,粘结层基体表层已发生熔化,熔化深度为0.2 μm;而脉冲时间增至6 μs 时,粘结层基体熔化深度达到了3.4 μm。

图4 能量密度6 J/cm2 时,不同脉冲时间下的Al/CoCrAlY 等温线图Fig.4 Isotherm diagram of Al/CoCrAlY at different lengths of pulse time when energy density is 6 J/cm2

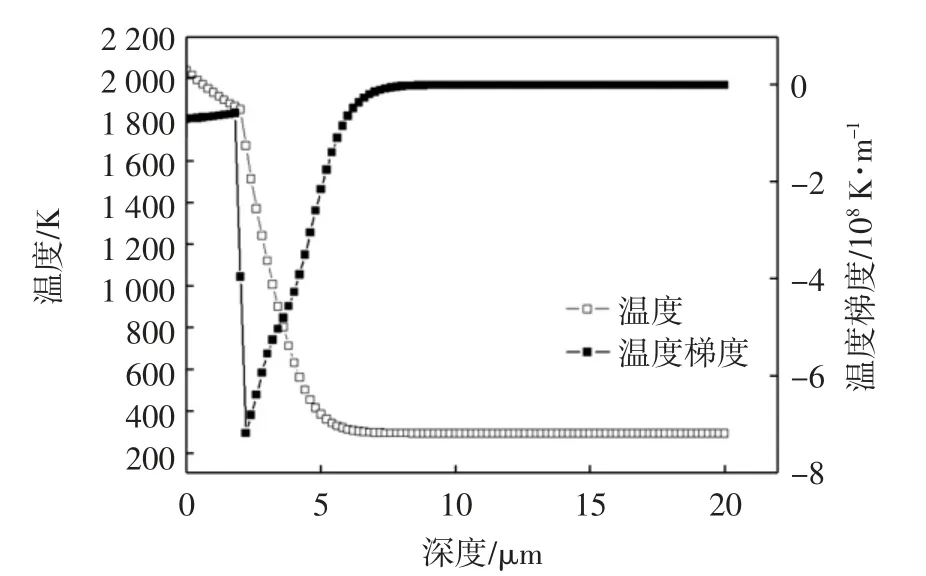

图5 为图4(b)对应试样的温度及温度变化率随深度的分布曲线。在1.5 μs 时,铝膜表面达到的最高温度为2 062 K,铝膜内温度梯度最高达到108 K/m 数量级,但由于铝的导热率远大于粘结层导热率,其导热性远高于粘结层,2 μm 厚度内铝膜温差很小,而2 μm厚度内的粘结层温差则超过了1 000 K。

图5 能量密度6 J/cm2,脉冲时间1.5 μs 时,试样内温度及温度变化率随深度的分布模拟Fig.5 Inner-sample temperature and its changing rate distribution simulation when energy density is 6 J/cm2 and pulse time is 1.5 μs

图4(b)对应试样内不同深度处温度及其温度变化率随时间的分布如图6 所示。可以看出,随着选取点深度的增加,在辐照的整个过程中试样表面所达到的最高温度逐渐减小。当深度增加到15 μm 时,电子束辐照过程中,试样几乎始终保持初始温度。辐照结束后,由于表层温度远高于内部温度,根据热力学第二定律,热量将从温度高的地方传递到温度低的地方,所以试样内部的温度继续升高。辐照前后,不同深度处温度变化速率的趋势也有很大不同。辐照伊始,材料的升温速率随深度的增加逐渐减小,铝膜表面升降温速率分别达到了109K/s 和108~109K/s;而在深度为15 μm 处,在整个选取的时间范围内,其温度变化速率均大于0,即该深度处一直处于升温状态。

图6 试样内不同深度处的温度及其温度变化率Fig.6 Inner-sample temperature and its changing rate simulation at different depths

3 结语

1)脉冲时间越长,电子束能量密度越大,表面温度越高,热影响区范围越大。

2)铝膜厚度为2 μm 时,脉冲时间与电子束能量密度的最佳组合为1.5 μs,6 J/cm2。电子束辐照开始时,铝膜表面以109K/s 的升温速率升温,在1.5 μs 时,铝膜和粘结层基体在2.2 μm 深度范围内发生熔化现象。之后铝膜和粘结层基体经历108~109K/s 的快速冷却过程,完成合金化过程。

3)根据脉冲时间对合金化效果的影响推测,当能量密度为4 J/cm2时,适当延长脉冲时间使其位于1.5~6 μs(1.5 μs <t <6 μs),也可达到较好的表面改性效果。

4)随着试样深度的增加,温度变化会有滞后,温度变化速率也会减小。在电子束停止辐照后,试样表层温度迅速下降,随着深度的增加,温度的下降速率逐渐降低,甚至还会保持一段时间的升温后再降温。