基于机器人的水轮机活动导叶堆焊技术研究

韩丽娜,王兆峰

HAN Li-na,WANG Zhao-feng

(国网四川省电力公司映秀湾水力发电总厂,都江堰 611830)

0 引言

水轮机活动导叶是水轮发电机组导水机构中的重要铸锻件,导叶过流面为自由曲面,曲面复杂,在修复过程中堆焊工序难度大且要求高,但手工堆焊劳动强度大,并且不容易保证焊接质量。

本文基于机器人堆焊技术,研究将其应用于的水轮机活动导叶的修复工艺过程。

1 水轮机活动导叶

被焊工件为水轮机活动导叶,如图1所示,材质为碳钢,工件规格为轴直径≤φ200mm,长度在1000mm~2000mm之间,叶片650×300,属于轴类工件;工件最大重量≤800Kg,被焊工件焊缝形式为叶片所有表面及周边轴表面的堆焊修复,堆焊修复面不小于80%(边缘区域、坑状磨损等采用人工堆焊)。

图1 导叶实物图

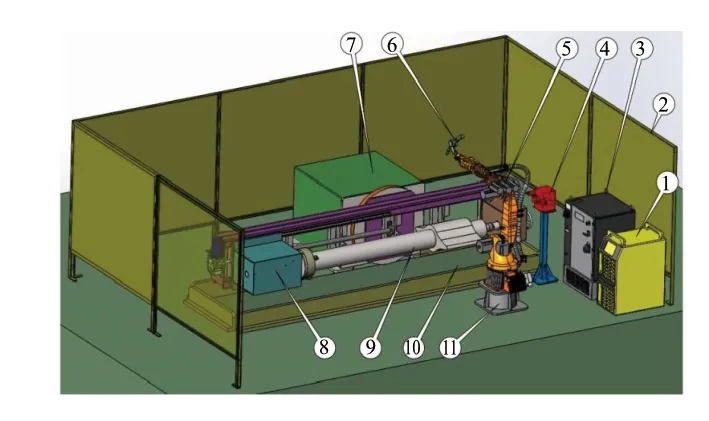

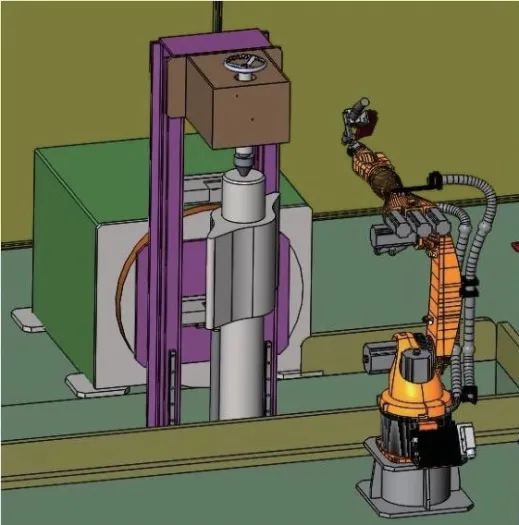

2 机器人堆焊工作站

将机器人堆焊技术应用于水轮机活动导叶叶片的修复。系统采用KUKA六轴工业机器人作为核心部件,配置CMT(冷金属过度)数字焊接电源,配合以Keyence视觉定位系统,并以工艺辅助编程软件和过程监控软件,形成一套智能化程度较高的机器人焊接工作站,如图2所示。

图2 机器人堆焊工作站

2.1 CMT焊接

此次焊接工艺采用CMT(Cold Metal Transfer)焊接,即冷金属过渡技术,是一种全新的MIG/MAG焊接工艺。其具有超低的热输入量、熔滴过渡无飞溅、电弧稳定和送丝监控与过程控制的高度统一等优点。

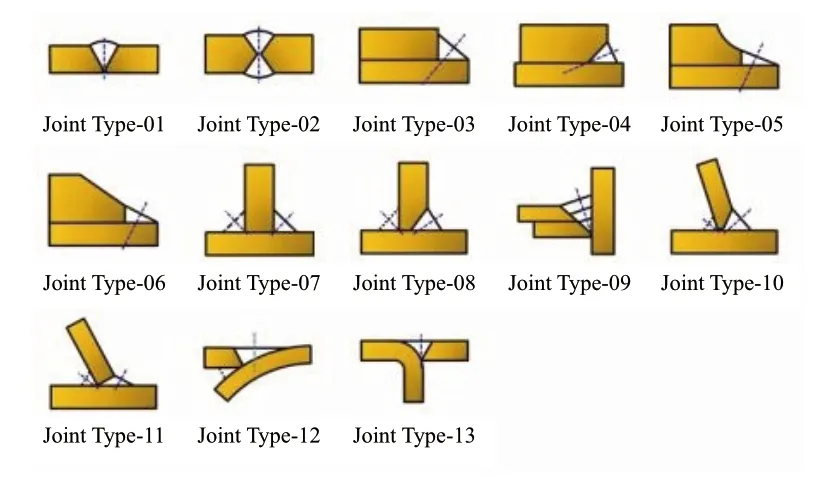

2.2 计算机辅助工艺设计

为了满足过流部件不同的形状和尺寸焊接需求,采用计算机辅助工艺设计,如图3所示,可以进行工件尺寸、工况设置、焊道排布和三维焊接等设置,可有效准确地针对待焊接工件进行焊道的排布和编程。

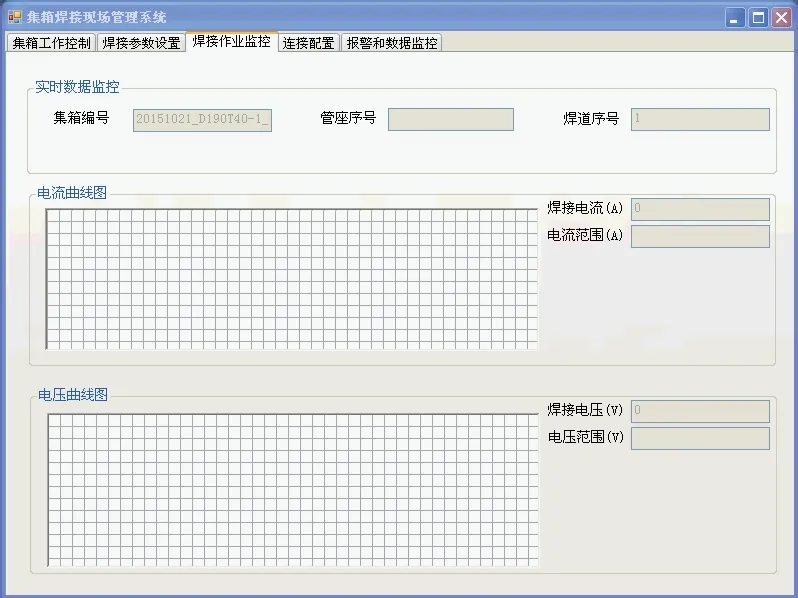

2.3 生产全过程监控

图3 计算机辅助工艺设计

采用集箱焊接现场管理系统对焊接的全过程进行监控,如图4所示,拥有集箱工作控制、焊接参数控制、焊接作业监控、连接配置、报警和数控监控等功能。

图4 生产全过程监控

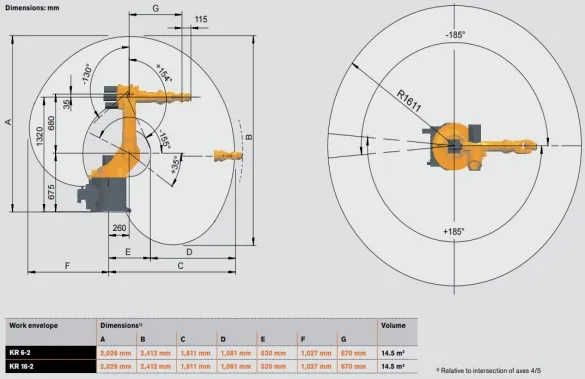

2.4 堆焊机器人

系统选用德国KUKA/KR16机器人,如图5所示。负载16KG、半径1611mm,主要包括机器人本体、机器人控制柜(KRC4)、示教盒(KCP)和电缆附件。

图5 KR16机器人

2.5 焊接机床

该焊接机床由固定座、主轴座及丝杠移动机构、机座等组成。如图6所示,主轴座为该变位机的动力输出部位,由钢板焊接经过热处理精密机械加工而成,重量轻刚性强,以保证加工精度。动力输出是由机器人配套的外部轴伺服电机、VGM减速机及齿轮传动构成,可以和机器人联动,实现联动焊接。主轴座采用移动式设计,采用交流电机减速驱动、丝杠螺母传动、直线导轨导向方式实现与固定座之间距离调整,以适应工件装卸和长度变化。丝杠配置有防尘措施。固定座安装在机座一段,配置有活动顶锥,采用手动方式对工件顶紧。主轴座输出轴端配置了手动三爪卡盘,可夹持300mm直径以下的工件。刚性机身及箱体均采用碳钢型材焊接加工制造,去应力退火,结构刚性强。

图6 焊接机床

3 堆焊导叶动作流程

将工件吊装至焊接机床上,利用机床头尾座上的三爪卡盘手动卡紧工件→采用机床旋转或翻转座翻转工件至待焊位→启动机器人→弧焊机器人开始按照预先设定的程序起弧焊接→分别完成叶片表面及周边轴表面的修复焊接→焊接完毕机器人自动复位→人工吊装工件松开三爪卸下工件。

焊接次序建议:翻转工件置于竖立状态(±90°),修复焊接叶片两侧面;翻转工件置于水平状态,旋转修复焊接轴表面或叶片上表面等。

图7 动作流程图

4 焊接实验

利用机器人堆焊技术对耿达电站的水轮机活动导叶进行堆焊实验,堆焊位置为叶片所有表面及周边轴表面的堆焊修复,图8为机器人堆焊技术应用于导叶修复中的实际效果图。

图8 实际效果图

5 结论

此次技术研究将机器人堆焊技术应用到水轮机活动导叶的修复中,通过对机器人堆焊技术现状和实际修复情况的掌握,经过实践证明机器人堆焊技术应用于水轮机活动导叶的修复中是可行的,可以有效解决人工手动堆焊劳动强度大、人员配置低等问题。