锥体内腔多轴数控铣削加工工艺技术

刘 宏

LIU Hong

(中国工程物理研究院机械制造工艺研究所,绵阳 621900)

0 引言

随着武器装备技术的不断发展,武器产品及大型试验装置加工的发展趋势是零件结构更加复杂,材料更加先进,对交付时间、价格和质量的要求更加苛刻。为了满足武器产品加工的快捷性、高柔性、高生产率以及高质量要求,常常采用多轴数控机床加工实现武器产品快速研发。

锥体是我所武器产品某项目中的一个重要部件,内腔为不规则型腔,在结合产品结构尺寸、加工方式以及现有设备的基础上,选择多轴数控卧式镗铣加工中心进行内腔型面的铣削。多轴数控机床运动关系复杂,如何在多轴数控机床上实现锥体内腔的铣削,涉及工艺实现方案、铣削路径规划、数控程序编制以及程序安全性校核等方面的关键技术,文章结合这几方面技术开展锥体内腔多轴数控铣削加工工艺技术研究。

1 工件内腔结构特点简述

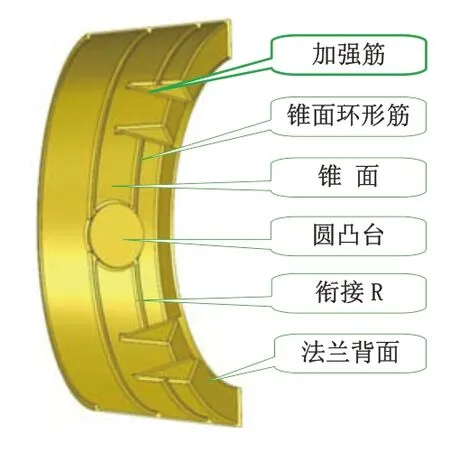

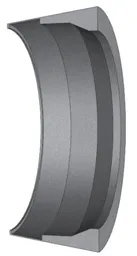

锥体部件为壁厚2.5mm、长约1300mm锥筒型薄壁壳体结构件,其内腔深长,结构较复杂,需要铣削加工部分的结构要素包括加强筋、锥面环形筋、锥面、圆凸台、法兰背面以及衔接各结构要素之间衔接圆弧R5,内腔铣削部分结构要素如图1所示。锥体在进入内腔铣削加工前的毛坯状态如图2所示,最大位置毛坯去除量为55MM。

2 工艺方法及多轴铣削的技术难点

2.1 采用增加机床扩展轴的铣削工艺方法

图1 锥体内腔铣削部分的结构要素

图2 铣削前的毛坯状态

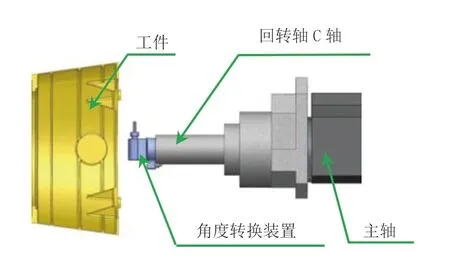

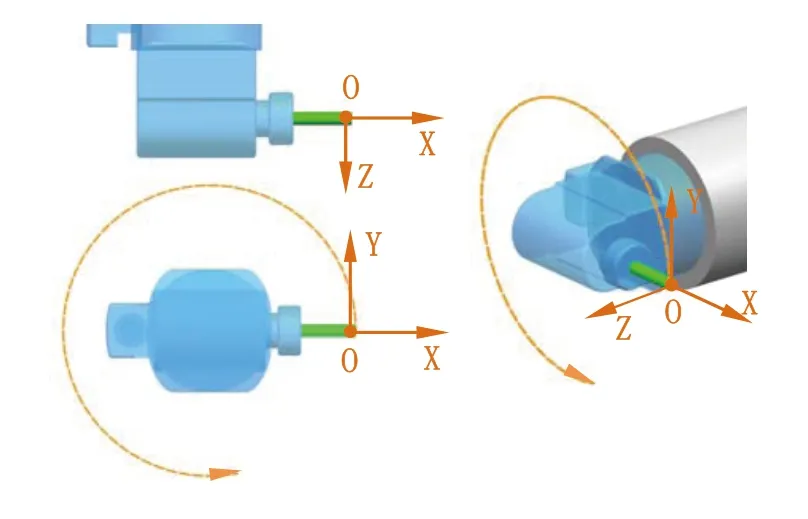

锥体内腔加工中,所需运动轴包括:沿锥体轴线运动的Z轴、两径向运动的X轴和Y轴、实现360°加工的绕锥体回转轴线旋转的C轴、同时需要一个与回转轴线成90°的刀具角度转换装置来解决加工面与主轴成一定角度关系的问题。

现有设备卧式多轴镗铣加工中心机床具备加工内腔型面的X、Y、Z轴以及C轴,但不具有角度转换装置,因此,给机床扩展配置角度转换装置,扩展其加工能力,满足锥体内腔型面的加工,图3是角度转换装置结构图。图4是扩展了角度转换装置的卧式多轴镗铣加工中心与工件的位置关系图。

图3 角度转换装置

图4 机床与工件的位置关系图

2.2 多轴铣削的技术难点

锥体内腔多轴数控铣削加工中存在的技术难点:

1)切削工艺路线规划与最优不干涉刀具长度测算。在内腔法兰与加强筋铣削过程中,极易出现刀具或夹头与工件干涉碰撞,需进行加工刀具长度优选,并兼顾质量和效率来规划切削工艺路线。

2)带扩展轴的多轴数控加工程序编制。多轴加工过程中,刀具基准点是动态变化的,采用常规的编程方法不能完成内腔结构的多轴铣削,需结合机床增加的扩展轴以及锥体内腔结构,实现刀具基准点在程序设计中的坐标转换与计算。

3)内腔加工数控程序的安全校核和质量控制难度较大。内腔加工过程中,不能直观观测加工过程中的干涉和碰撞,同时由于工件结构大,采用试切带来材料、人力和时间的大量浪费,且无法避免试切过程的撞机风险,需在加工仿真环境进行数控程序的加工可靠性分析。

3 内腔多轴铣削工艺措施

3.1 工艺路线

结合内腔结构特点与锥体零件的整体加工工艺,考虑内腔铣削工序的粗加工去除量大,最大达到55MM,精加工时锥体壁薄易变形等因素,并综合考虑加工质量、加工精度以及加工效率,兼顾角度装换装置的切削承力,制定出内腔铣削工艺路线:

1)粗铣型腔。以效率为重点考虑因素,采用Φ16立铣刀进行型面的粗铣,粗细后型面留量2.5MM;

2)半精铣型腔。此序是在锥体内腔其他各型面加工完成后进行,兼顾效率与质量,选择Φ16球刀进行加工,在程序设计上控制切削量与切削路径,半精铣后型面留量0.5mm;

3)精铣型腔。保证各结构要素与衔接R的完整过渡,采用Φ10球刀进行R5的清根与精铣型面同时完成,实现型面质量完整控制。

3.2 切削路径规划

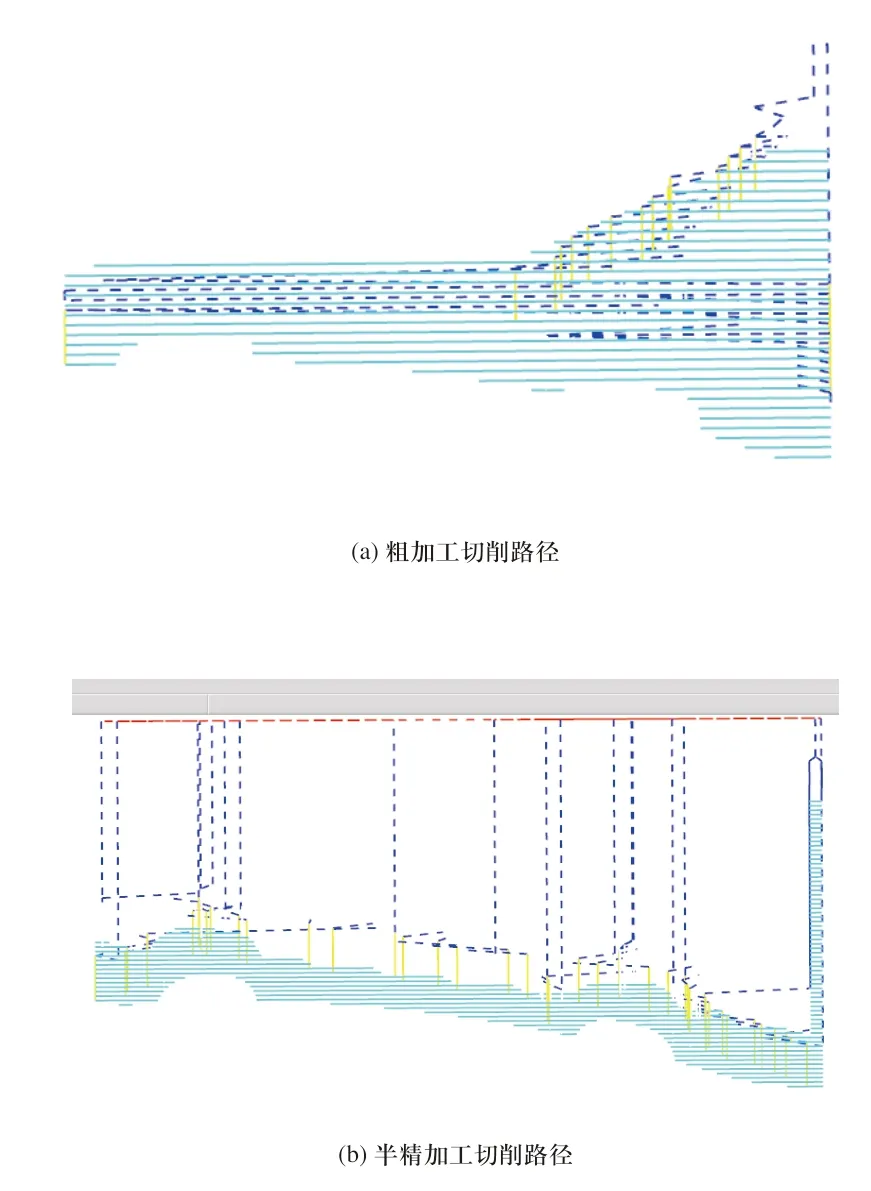

多轴加工切削模式与切削路径关系到加工质量与效率,结合工件结构要素、刀具种类与粗精加工工序分别进行不同规划。

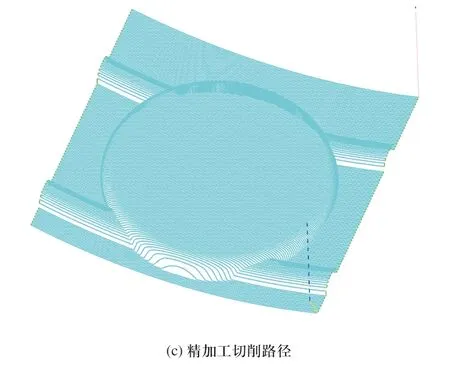

粗加工重点考虑效率,采用分区域的型腔分层铣的加工方式去除毛坯量,并采用往复直线切削方式提高走刀效率。半精加工,既要考虑加工质量,又要兼顾效率,采用沿曲面分层铣削的方式加工,加工完成后,保证曲面各向留量均匀。精加工是完成曲面最终加工和各衔接R的清根,采用轮廓铣的曲面驱动方式加工整体铣削曲面,一次走刀完成来保证曲面整体性。图5为锥体切削路径示意。

图5 锥体内腔切削路径示意图

3.3 多轴铣削加工程序设计要点

锥体内腔多轴数控铣削程序设计中,涉及了几个与常规编程方法不同的几个问题,主要包括多轴加工的坐标关系问题、带角度转换装置的刀具长度补偿问题。

1)多轴加工的坐标关系及基准要素问题

多轴加工中涉及坐标系包括四类:机床坐标系、工件加工基准坐标系、旋转坐标系与带角度头的刀具坐标系。机床各坐标系的位置关系如图6所示。

图6 配置角度转换装置的多轴坐标关系图

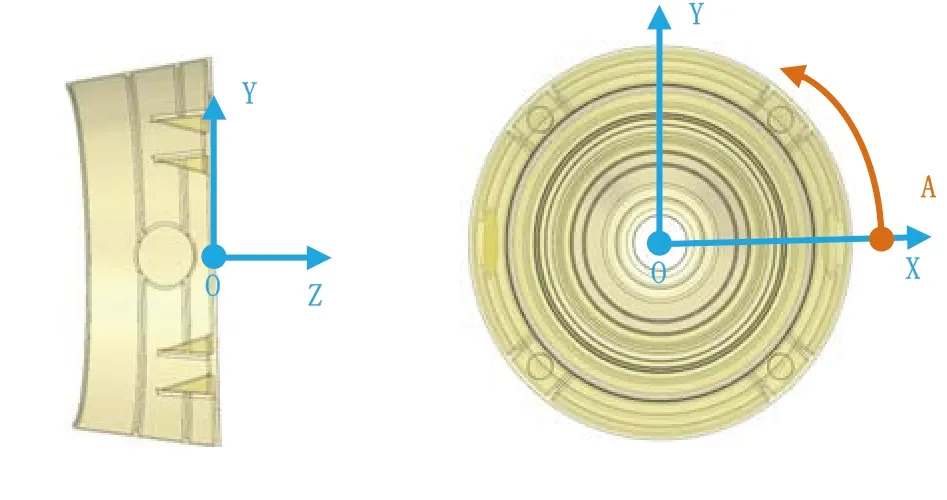

工件加工基准坐标系包括两个要素:1)Z轴方向与锥体轴线方向平行,Z0设置在工件法兰端面;2)在Z轴方向确定的基础上,Y、X方向由机床坐标关系自动确定,X0、Y0设置在圆锥横截面中心,如图7所示。

旋转基准坐标系要素:旋转基准坐标系决定锥面回转角度的起点,C0的设置保证锥体轴线与X轴平行,如图7所示。

带角度转换装置的刀具基准坐标系要素:确立刀具的基准点,建立刀具基准点与加工坐标系之间的关系,由于锥体内腔的360°加工,刀具在XY平面需进行360°旋转,因此刀具基准点在加工过程中,是动态变化的,随着加工角度的变化而变化。动态变化的刀具基准点坐标系如图8所示。

图7 工件坐标系与旋转坐标系基准

2)带角度装置的刀具长度补偿问题

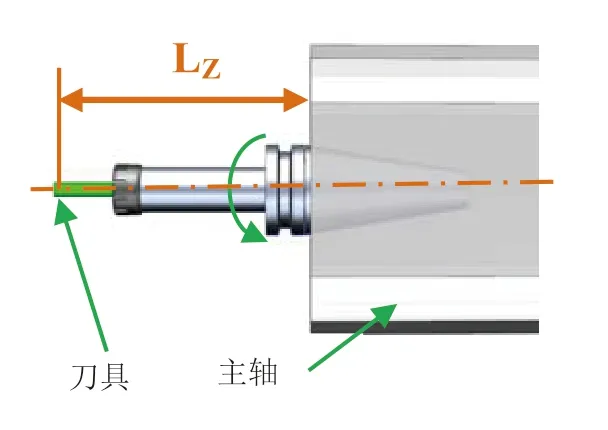

通常在数控系统中,刀具轴线与主轴方向一致,刀具长度补偿仅仅沿着主轴的单一方向进行,数控系统通过设置的刀具长度自动进行补偿,其补偿长度为刀具端面距离主轴端面的距离,如图9中的LZ所示。

图8 动态变化的刀具基准点

图9 常规刀具长度补偿长度

然而带直角转换装置的刀具轴线与主轴成90°位置关系,影响数控程序运行的刀具长度包括两个方向:一个是以刀具轴线与主轴线交点位置与主轴端面的距离LZ,一个是刀具端面到主轴中心线的距离LT,如图10所示。那么刀具长度补偿就包括LZ与LT两个方向,其中LZ可以通过机床自动设定,LT需通过数控程序中变量设置与计算来实现补偿。

3.4 数控程序安全性校核

数控程序安全性校核,主要实现刀具长度优选以及加工可靠性分析。

图10 带角度装置的刀具长度补偿

1)刀具长度优选

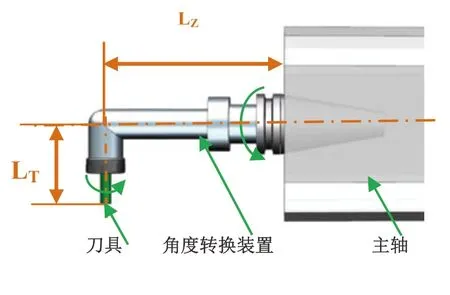

锥体内腔铣削过程中,直角装换装置易与锥体法兰和加强筋产生干涉,这就对刀具长度提出了要求。但是刀具悬伸过长,在切削过程易出现颤动,且切削刚性较差,怎样选择最短不干涉状态的刀具长度是加工前必须要解决的问题。通过设置最长刀具,进行多次对分法并进行仿真实验,确定出最合理的刀具长度。对加工锥体内腔的所有刀具进行长度优选后获得的数据如表1所示。

表1 锥体内腔加工刀具的最优长度

2)加工可靠性分析

加工可靠性分析是通过加工过程分析以及加工质量检测分析来实现的。

加工过程分是分析加工过程中出现的刀具夹头或机床与工件出现的干涉、碰撞以及过切等现象,通过将加工数控加工程序导入机床仿真环境中进行模拟仿真实现。图11是粗加工程序可靠性分析中出现过切现象的一个样图,仿真系统给出红色图示的报警以及程序段落的说明。

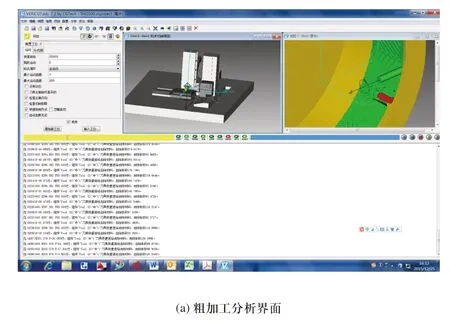

图11 粗加工数控程序可靠性分析图

加工质量检测分析是通过仿真分析进行预测加工结果是否符合设计要求,分析的内容包括:材料切除分析与各几何要素加工完成后的实际尺寸测量等。材料切除分析包括过切与欠切分析,图12为零件质量检测分析图,其中过切分析阀值为0.005mm,欠切分析阀值为0.01mm,分析结果如图12(a)所示的材料切除分析图;各几何要素加工完成后的实际尺寸测量采用分析零件特征尺寸,特征数据样表如图12(b)所示。

图12 零件质量检测分析图

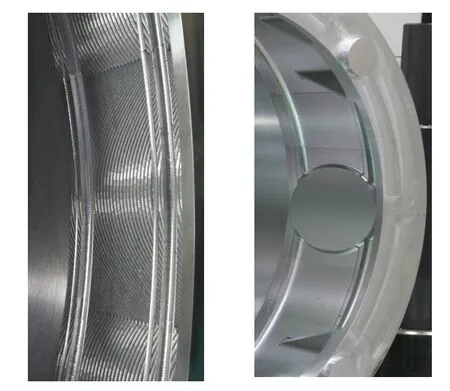

4 加工效果

锥体内腔铣削在保证程序正确性的基础上,进入实际加工,完成了锥体内腔的各个几何要素的加工。图13列出了实际加工过程的粗精工的切削效果图。

图13 锥体内腔实际加工过程切削效果图

5 结语

以锥体内腔加工工艺方法为基础,程序规划控铣削保质量、保效率的安全可靠加工方法。经过实际应用,得出如下结论:

1)锥体内腔数控铣削工艺规划合理、方法可靠,能保证产品合理加工。

2)编制的带扩展轴多轴数控加工程序兼顾了切削效率与曲面整体质量,规划的切削路线合理可靠,保证了产品的加工质量和效率。

3)通过数控程序仿真分析与优化,解决了复杂数控程序校核的难点,减少了现场调试程序带来的风险和时间,保证了产品质量以及机床、产品的加工安全性。

4)锥体内腔多轴数控铣削加工工艺方法能为后续产品的稳定生产提供可靠的技术保障。