基于ANSYS的副车架结构强度及模态分析

杨德胜 ,蒋清丰,刘 庆,李先彬,饶志明

YANG De-sheng1 ,JIANG Qing-feng1,LIU Qing1,LI Xian-bin1,RAO Zhi-ming2

(1.四川宝石机械专用车有限公司,广汉 618300;2.斯伦贝谢科技服务成都有限公司,成都 610200)

0 引言

压裂车是将高压、大排量的压裂液压入地层裂缝,从而撑开地层将支撑剂挤入裂缝的主要设备,目前,压裂车已成为石油压裂所用的核心设备之一。压裂车主要由运载底盘和台上设备(包含发动机、变速箱、压裂泵和散热器四大主件)所组成,中间通过副车架来连接。在压裂车使用过程中,副车架得有足够的强度和刚度,才能承受所有台上设备由于不断振动所产生的应力影响。因此,减小副车架的变形已成为压裂车设计时需要重点考虑的问题[1]。

压裂车副车架的结构强度是影响压裂车使用寿命的重要因素之一,吴汉川[2]等分析了衡梁数量对副车架承载能力的影响;高媛[3],王旱祥[4]等通过分析提出了优化压裂车车架设计及上装布置的建议。Liu J等[5]分析了主框架与副车架之间的连接器数量和位置对底盘承载能力的影响。以上研究对现有压裂车副车架的结构强度分析较少,无法为副车架的结构优化提供理论依据。因此,本文通过三维建模软件建立副车架的三维模型,并借助有限元分析软件对副车架的结构分析,查找薄弱环节,为后期有针对性的进行加强副车架结构强度、提高副车架的承载能力提供理论依据。该研究的开展有效提高了副车架的实际应用,具有重要的实际意义。

1 有限元模型的建立

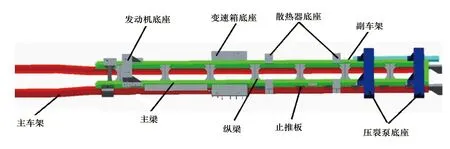

根据对压裂车副车架结构进行分析与测量,并结合三维CAE软件建立了如图1所示的副车架结构模型。由图1可知,该副车架主要由两根主梁和若干纵梁组成,发动机底座、变速箱底座、散热器底座和压裂泵底座等附属支架通过焊接与车架相连,副车架通过止推板与主车架连接。

图1 压裂车副车架结构示意图

压裂车副车架材料性能参数如下:所采用的材料为Q345B低碳合金钢,其弹性模量E=200GPa,屈服强度σs=345MPa,最小抗拉强度σb=470MPa,伸长率e=21%,泊松比为0.3。

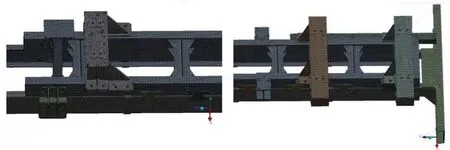

为了对副车架的结构强度进行有限元分析,运用Gambit网格划分软件对副车架模型进行网格划分,并对模型中关键接触位置进行网格细化以增加计算过程中的计算精度。通过网格划分得到了副车架局部网格模型如图2所示。

图2 副车架局部网格模型

为了使仿真计算结果更有利于从增强副车架结构强度方面进行优化设计,通过计算,得出了压裂车在正常施工作业时副车架各部位所承载的部件质量,所得结果如表1所示。这为后期仿真计算中副车架各点力的施加提供了依据。

表1 部件名称及其质量

为了简化计算,依据表1中各部件质量对副车架施加边界应力条件时,根据各部件与副车架相连的所在位置将应力平均分布于接触面上,各接触面积的应力大小通过部件质量及部件与副车架的接触面积进行计算。各部件与副车架的接触均被视为刚性接触,且副车架与主车架及支架之间的接触为摩擦接触。

2 副车架结构强度分析

方向规定:朝车头的方向为Z的正方向,垂直向上的方向为Y的正方向,根据右手定则可判断X的正方向,其方向如图3所示。为了防止副车架作业过程中发生塑性变形,本文计算了副车架承载时各个方向的伸长率,为副车架的变形情况判断提供了理论依据。

2.1 副车架在X方向上的强度分析

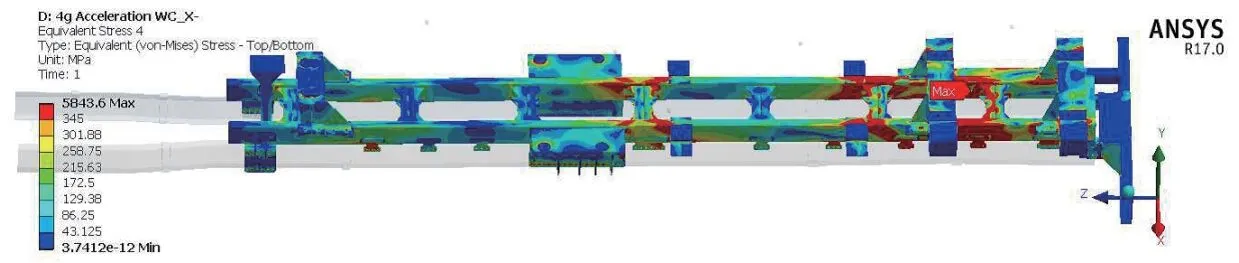

为了对副车架在X方向上的强度进行分析,在X方向上根据表1中质量换算施加最大应力的同时,将副车架完全固定,并采用简支方式仅添加在X轴方向上的力进行约束,然后在X方向上对副车架分别进行1g、2g与4g加速度分析。为了计算副车架在X轴方向上的受力薄弱位置,首先计算得到了副车架在4g加速度作用下X轴方向上的等效应力分布云图。计算结果如图3所示。

图3 副车架在X轴方向上的应力云图

由图3所示可知:在4g加速度作用下,压裂泵底座下,主梁与纵梁连接处的应力水平达到最大值,最大约为5843.6MPa,明显高于副车架材料的屈服强度。通过计算副车架在1g与2g加速度作用下的最大应力得知,副车架在1g加速度作用下最大应力为1385.1MPa,2g加速度作用下最大应力为2807.1MPa,且不同加速度作用下应力分布云图基本相似,最大应力分布位置基本相同,因此可以认为副车架在作业过程中压裂泵底座下的位置极易发生变形,副车架在作业过程中该结构设计不够安全。

伸长率是衡量和考察金属可塑性的重要指标之一[6]。为了研究副车架在X方向上的最大变形情况,通过计算其在4g加速度作用下X方向上的伸长率得到了如图4所示的副车架的在受载时的拉伸率云图。

图4 副车架的最大伸长率部分云图

由图4可以得知,副车架的最大受载伸长率约为2.92%。最大变形位置与图3所示最大应力分布位置基本相同,均出现在压裂泵底座下方。通过将副车架在受载时的变形率与该材料的最大变形率进行对比可知,副车架受载时变形率远小于材料的最小变形率,因此可以认为副车架材料的选用合理,为了增强其结构强度,只需对副车架的设计进行改进。

2.2 副车架在Y、Z方向上的强度分析

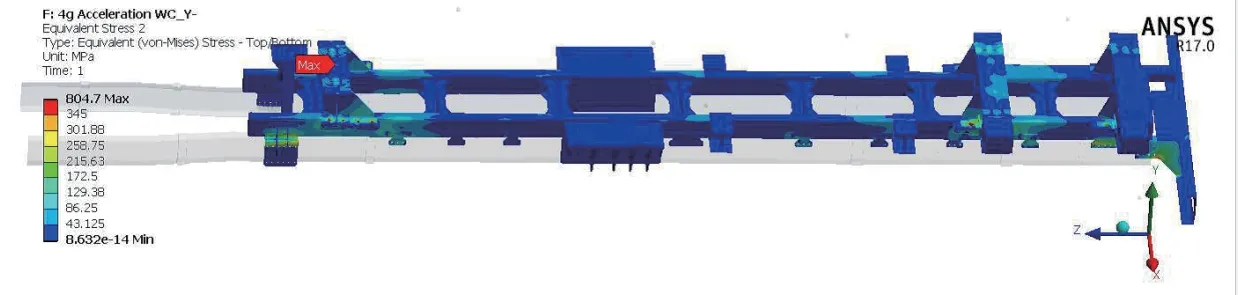

采用如X轴方向上副车架结构强度的分析方法,分别对车架添加Y轴方向与Z轴方向上的约束,在Y轴与Z轴方向上添加4g加速度计算得到副车架在Y轴与Z轴方向上的最大应力。通过计算得知,Y轴与Z轴上最大应力云图如图5、图6所示。

图5 副车架在Y轴方向上的应力云图

图6 副车架在Z轴方向上的应力云图

由图5与图6可知,副车架在4 g加速度作用下在Y轴与Z轴方向上的最大应力分别为804.7MPa与586.26MPa,均大于副车架材料的最大屈服极限。根据应力分布云图可以得知,副车架在Y轴方向与Z轴方向上的最大应力主要集中分布在螺栓孔附近,其余位置应力强度均小于345MPa,因此可以认为副车架在Y轴方向与Z轴方向上的结构设计是安全的。

为了确保材料的合格性,分别计算了在4g加速度作用下副车架在Y轴与Z轴方向上的拉伸率,通过计算得知,在4g加速度作用下,副车架在Y轴方向上承载的最大拉伸率约为0.4%,在Z轴方向上的承载最大拉伸率约为0.3%。均远小于副车架所用材料的最大变形率。根据对Y轴与Z轴方向上的拉伸应力云图分析得知,与在X 轴方向上的拉伸云图相同,Y轴与Z轴方向上的最大拉伸率出现的位置也在副车架在该方向上的应力集中部位。

由于副车架基本不承受扭转作用,因此此处忽略副车架沿X、Y与Z轴沿轴线的扭转运动。

通过上述分析可以认为:压裂车作业过程中副车架在X轴方向上存在明显的应力强度不足的问题,易导致压裂车在该方向上的损坏,因此需要对副车架在X方向上的结构强度进行加强。其加强的方法可以通过增加纵梁厚度与结构形式,提高副梁与主梁连接的可靠性既能大大提高副车架的结构强度。

3 副车架模态分析

为了防止压裂车在作业过程中与发动机等部件产生谐振,本文通过模态分析计算了副车架在作业过程中的固有频率,并通过固有频率与部件的激振频率进行对比,确保压裂车不会与部件发生谐振而失稳。

压裂车在现场作业过程中,轮胎的支撑强度无法测量,因此不能通过有限元分析模型中的弹性支承进行取代,根据现场勘查,压裂车在作业过程中基本不存在弹性变形情况,因此本文在对压裂车副车架进行模态分析时取与结构强度分析相同的简支方式,将轮胎处的支撑视为固定支撑。

通过模态分析可以得知,X方向上激振占主导地位时,副车架的固有频率约为12.59Hz,当压裂泵在该方向产生激振时,副车架的变形位置如图7所示主要分布副车架的前端,其最大变形量约0.44mm。

图7 副车架在X轴方向振动时的变形云图

根据以上计算可知,为了防止副车架因谐振而加快疲劳损坏,当发动机、变速器及压裂泵等激振设备产生的振动主要集中在X轴方向上时,应尽量控制激振设备的激振频率,使激振频率避开副车架的固有频率,当无法改变设备的激振频率时应适当增大对副车架在该方向上的约束以增大副车架的固有频率,提高副车架的使用寿命。

4 结论

通过对压裂车副车架进行设计,运用三维CAE软件建立了副车架模型,在此基础上通过有限元软件分析了副车架的结构强度并对副车架进行模态分析,通过分析计算得知:

1)副车架在Y轴方向与Z轴方向存在良好的结构强度,但在X轴方向上存在明显的强度不足问题,为了增大副车架在X轴方向上结构强度,可考虑增加止推板或者是增加纵梁厚度的方式来提高副车架的结构强度;

2)副车架在X轴方向上的固有频率偏低,为了防止副车架与压裂车上的激振设备发生共振,应适当增加副车架在作业过程中的支撑刚度及支撑点个数来增大副车架的固有频率。