2种3D打印用雾化Ti-6Al-4V合金粉末的对比研究

赵少阳,谈 萍,汤慧萍,王 建,殷京瓯,李增峰,王利卿,李 烨

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

0 引 言

近年来,随着增材制造技术的飞速发展,高品质球形钛及钛合金粉末因其流动性好、杂质含量低等优点已成为重要的基础原料[1-3],其3D打印制品受到航空航天、船舶、能源、汽车及生物医疗等领域的青睐[4-6]。为了改善粉末品质,提高其3D打印制品的性能,对球形钛及钛合金粉末的性能表征研究显得尤为重要。

毛新华等人[7]对不同方法制备的Ti-6Al-4V合金粉末的性能研究表明,由于雾化机制的不同,不同方法制备的粉末形貌、流动性等特性存在较为明显的差异。水冷铜坩埚真空感应熔炼气雾化(简称VIGA-CC)粉末多呈近球形,表面粘附卫星球较多,流动性较差。等离子旋转电极雾化(简称PREP)法粉末表面光洁,无卫星球,呈规则球形,流动性好。VIGA-CC和PREP 2种方法制备的Ti-6Al-4V合金粉末内部组织一致,主要由排列较为细密且相互交错的针状马氏体α′相组成。汤慧萍等人[8]研究发现,在热等静压和选区电子束熔化成形过程中,Ti-6Al-4V合金粉末原料中的空心粉及里面包裹的氩气无法消除或逃逸,从而遗传在其制品内部,进而影响其制品的力学性能。因此,原始粉末的性能在一定程度上影响或决定了其3D打印制品的最终性能。由此可见,研究原始粉末性能,对优化3D打印工艺以及提高3D打印制品的质量具有重要意义。然而,目前国内外对3D打印用球形钛合金粉末的性能研究主要集中于粉末的物理性能(粉末表面和内部截面的形貌组织、氧含量、粒度分布、流动性、球形度等)以及粉末的制备工艺过程研究,鲜有对3D打印用Ti-6Al-4V合金粉末中的空心粉形貌及空心粉内氩气含量等方面的研究报道。

本研究基于VIGA-CC、PREP 2种工艺制备的Ti-6Al-4V合金粉末,利用同步辐射X射线照相技术全方位地分析球形钛合金粉末的孔隙缺陷。同时,利用脉冲炉和质谱仪联机设备将粉末加热熔化,对粉末内部氩气含量进行定量测量。粉末内部孔缺陷的三维表征及氩气含量的定量测试,将对3D打印工艺的制定具有重要的指导意义。

1 实 验

实验以直径为75 mm的Ti-6Al-4V合金棒材为原料,分别采用水冷铜坩埚真空感应熔炼气雾化制粉设备和等离子旋转电极制粉设备制备球形Ti-6Al-4V合金粉末,棒料转速为18 000 r/min。将2种工艺技术制备的Ti-6Al-4V合金粉末制样,通过同步辐射照相机分层切片扫描,获得灰度图像,再利用软件经过三维重建技术还原粉末真实的内部形貌,利用脉冲炉+质谱仪检测粉末中的氩气含量。

采用振动筛分法对制备的粉末进行粒度分级。采用JSM-6700扫描电子显微镜(SEM)观察不同粒径粉末的表面及截面形貌。采用上海光源BL13 W1线站的X射线同步辐射照相机对制备的粉末进行切片照相,采用VG Studio MAX 2.2软件对照片进行三维重建处理。将不同粒度的Ti-6Al-4V合金粉末装入PMA-1000脉冲炉的坩埚中,抽真空后用氦气进行填充,然后加热熔化粉末,采用脉冲炉-质谱仪联机仪器对挥发出来的氩气进行定量检测分析(分析误差为±0.05%)。将不同粒度的粉末用环氧树脂镶样,打磨抛光后,利用401MVD显微维氏硬度计测试粉末的截面硬度。硬度测量载荷为0.098 N,每颗粉末上测量3个点,结果取平均值,并计算出标准偏差。

2 结果与讨论

2.1 粉末的物理性能

气雾化制备金属粉末过程中,熔融金属液流在雾化气体冲击力的作用下被破碎成小颗粒熔滴。整个雾化过程中,气体的动能转换为熔体的表面能,熔融液滴在表面能的驱动下球化,最终冷却形成粉末颗粒。图1为气雾化VIGA-CC和PREP技术制备的Ti-6Al-4V合金粉末的表面及截面形貌。从图1a可见,VIGA-CC技术制备的粉末多呈近球形,表面粘附卫星球相对较多。这是因为在气雾化过程中,大尺寸雾化熔滴体积大,冷却速度较慢,熔滴在凝固过程中,其飞行速度和轨迹受到重力和气流冲刷的双重作用,容易与已经凝固的小尺寸颗粒发生碰撞,形成粘结或焊接现象[9],造成表面粘附卫星颗粒的现象。从图1b可以看出,PREP技术制备的Ti-6Al-4V合金粉末表面整体较为光洁,卫星球相对较少,呈规则球形。PREP技术制粉过程中,熔融的金属液在高速旋转的主轴带动下形成很大的离心力,从而在棒料边缘被甩出并解体,熔融金属液与雾化室内氩气摩擦,在切应力作用下进一步破碎,形成细小的熔滴[10]。由于表面张力的作用,熔滴在飞行过程中具有形成球体的趋势。同时因为PREP技术制粉过程中,棒料熔池过热度较高,金属液滴球化时间较长,因而制备的金属粉末球形度较高[11-13]。

从图1c可见,VIGA-CC技术制备的粉末内部有一定量气孔和缩孔形成的空心粉,这是因为在气雾化过程中,高压气体对熔融金属的破碎作用与其快速冷却同时进行,鉴于“布袋式”液滴破碎机理[14],当气体陷入熔滴时,液滴的快速冷却可能会导致气体不能进一步破碎液滴,等液滴凝固后,无法进一步逸出,从而导致气体陷入凝固后的粉末而形成气孔。从图1d可见,PREP技术制备的粉末内部也存在空心粉,但是数量明显少于VIGA-CC技术制备的粉末。这是因为VIGA-CC技术制粉过程中金属液流受到高压气体的强烈冲击破碎,气体容易陷入到金属粉末里面。而PREP技术制粉过程中,金属液滴是靠离心力作用形成的,并最终冷却成粉末,并且氩气只是起到保护性气氛和引弧作用,极少陷入液滴内部形成气孔。另一方面,VIGA-CC技术制粉过程中金属熔液的过热度只是比该金属熔点高几十摄氏度,而PREP技术制粉过程中,棒料端面形成的熔池温度近万摄氏度,如此高的过热度,即使气体陷入液滴,在液滴冷却之前也有足够的时间逃逸出去。所以PREP粉末中的空心粉数量较VIGA-CC粉末少。

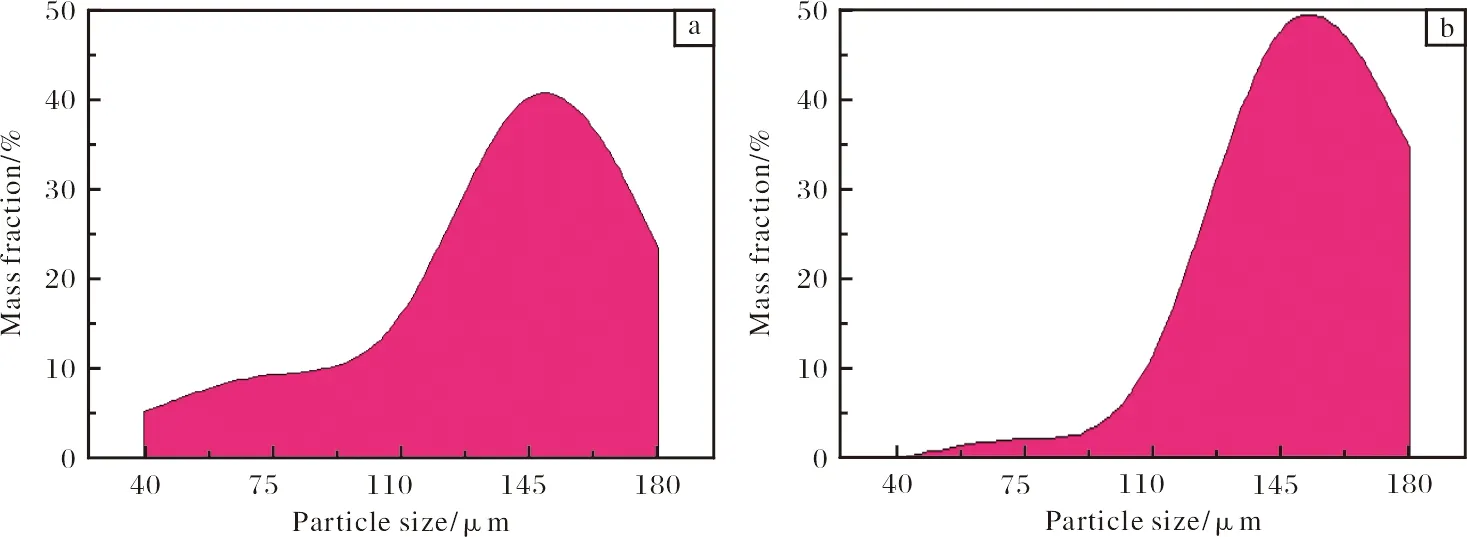

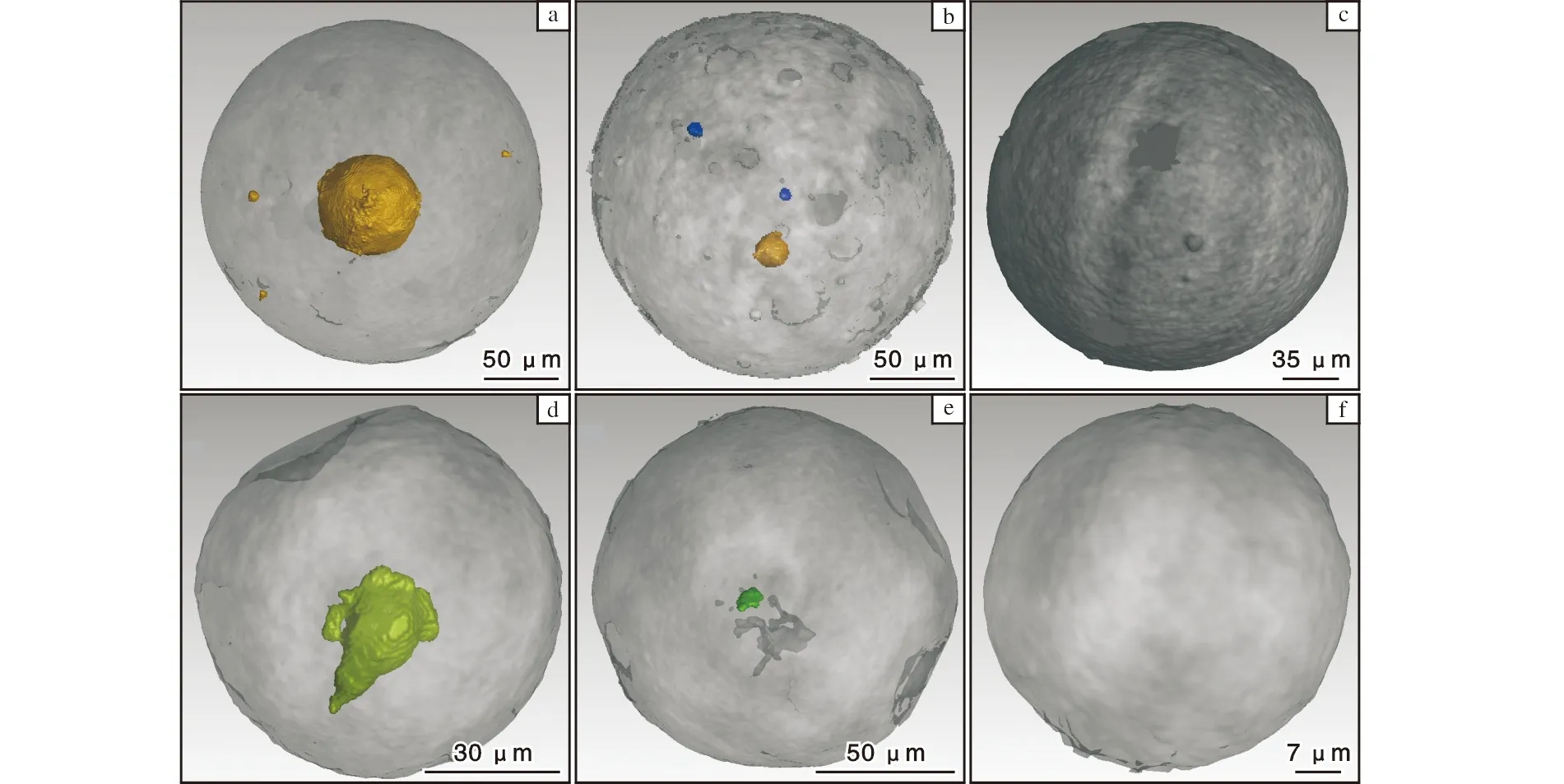

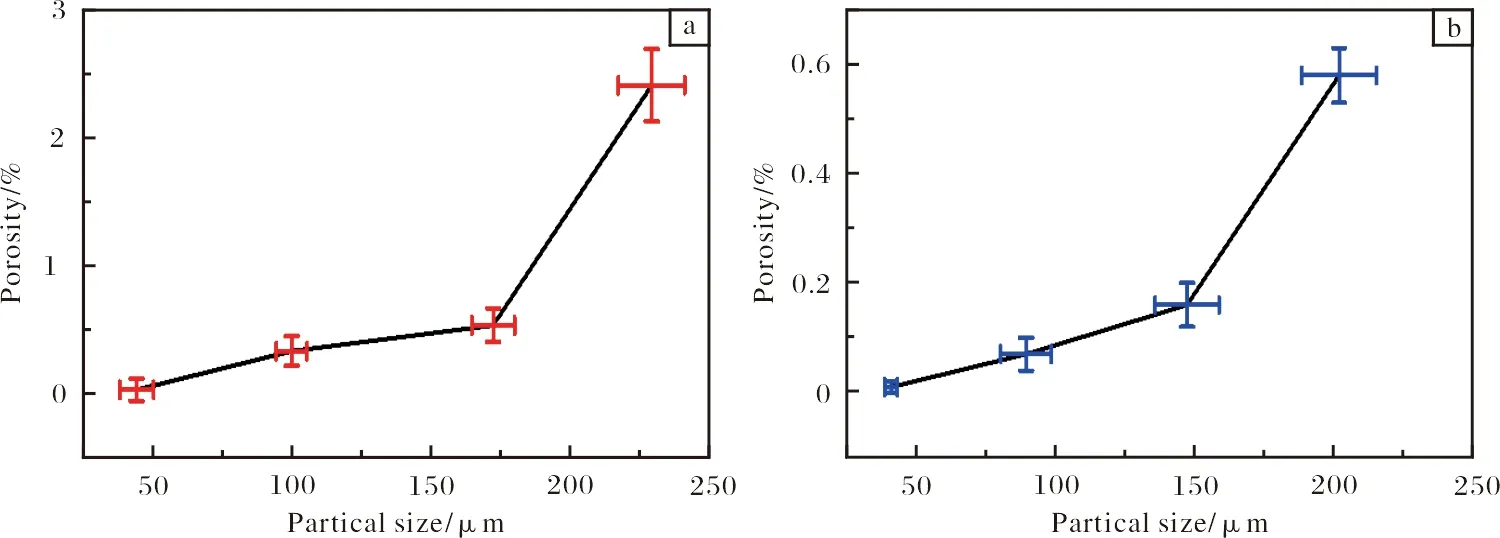

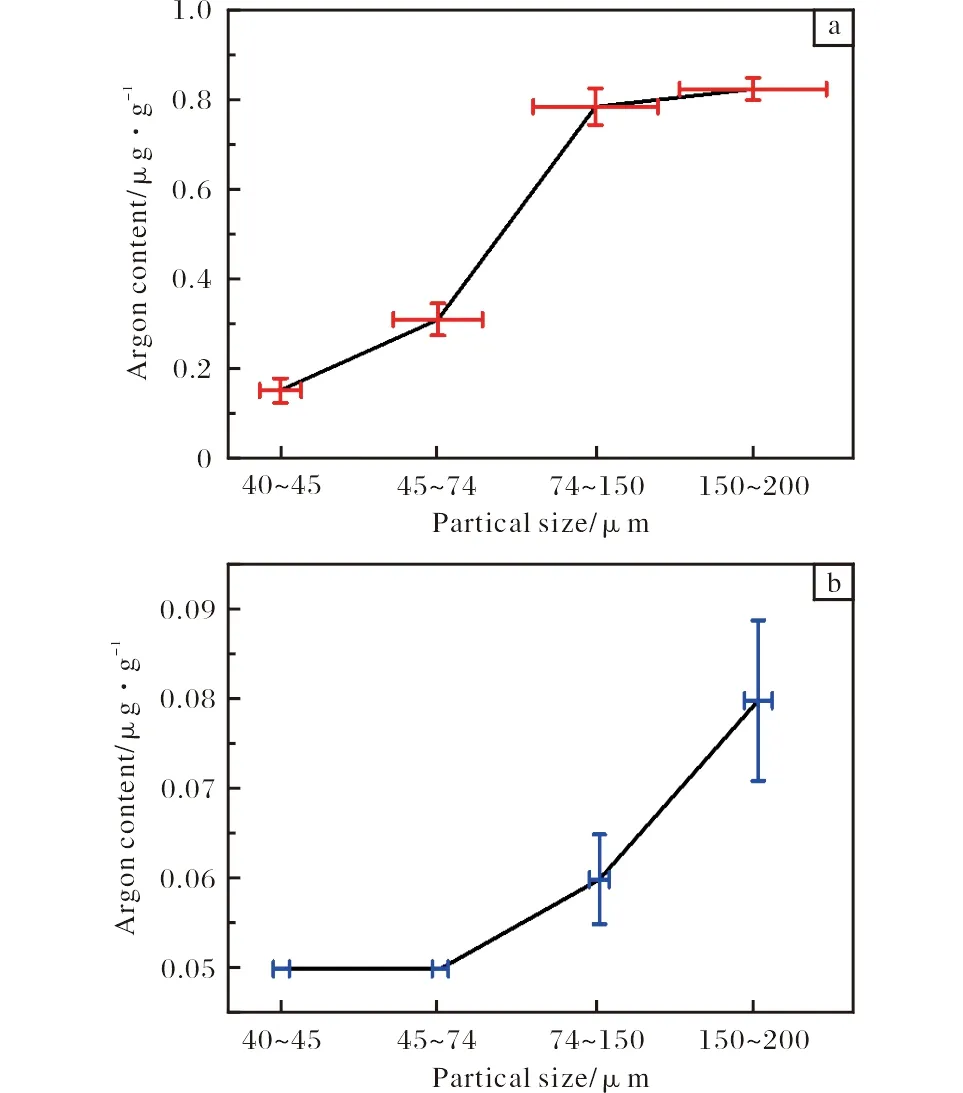

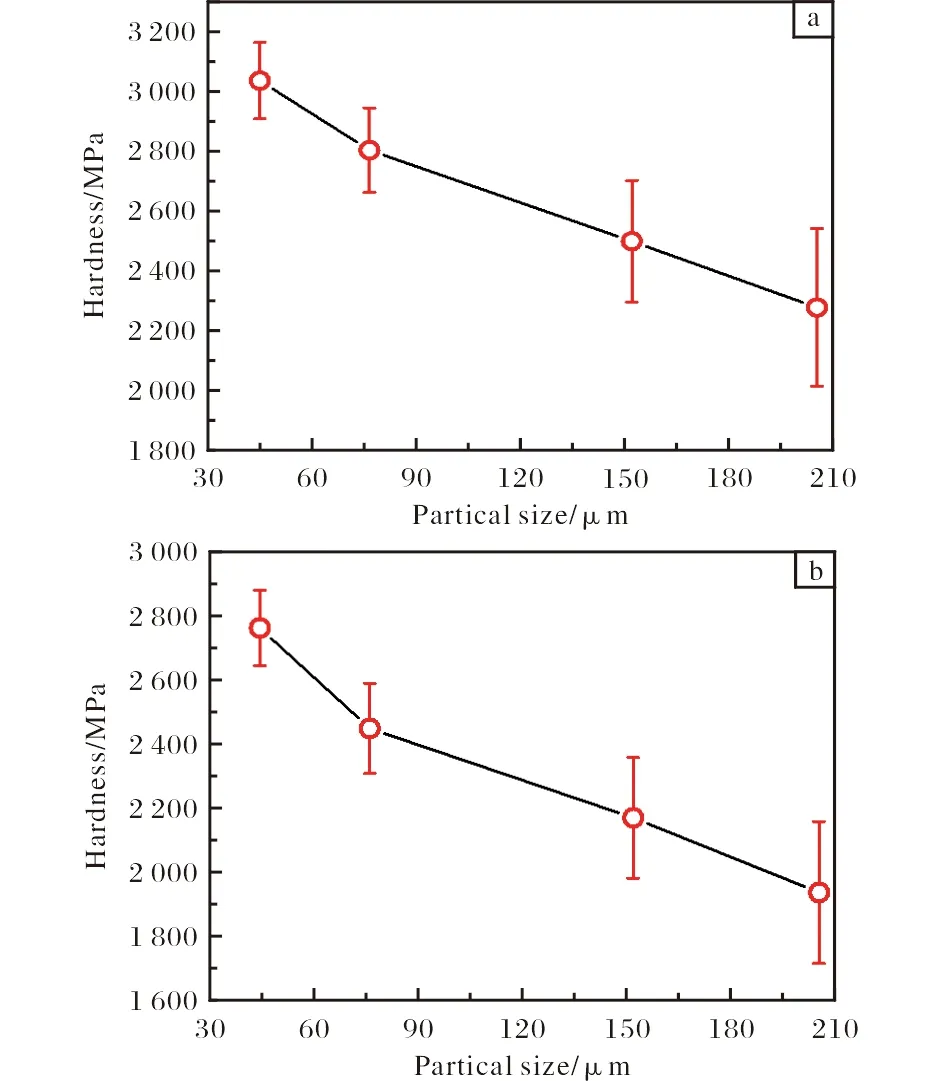

在雾化制粉时,通过调整雾化工艺参数变量,使tb(液滴破碎过程时间) 图2为VIGA-CC技术和PREP技术制备的Ti-6Al-4V合金粉末粒度分布图。从图2可见,VIGA-CC技术制备的粉末粒度分布在40~180 μm之间,分布较宽,细粉收得率较高,并呈双峰分布,而PREP技术制备的粉末粒度分布较窄,主要集中在110~180 μm之间。 图2 不同工艺制备的Ti-6Al-4V合金粉末粒度分布图Fig.2 Particle size distribution of Ti-6Al-4V alloy powders prepared by different processes:(a)VIGA-CC process;(b)PREP process 在3D打印成形或热等静压过程中,空心金属粉末里面包裹的氩气无法消除或熔化逃逸,从而遗留在制品内部。而3D打印制品内部的孔洞、裂纹等缺陷是引起材料损伤和破坏的主要诱因之一[8],因而针对含有孔洞的金属粉末的性能研究就显得尤为重要。传统方法是通过观察金属粉末的截面形貌来表征其性能,这种方法虽然应用简便,但不能真实的揭示粉末内部孔洞的完整形貌信息。通过CT扫描可以对粉末样品进行逐层分析,再用VG Studio Max软件进行3D重构及可视化处理,可以清楚地观察到粉末内部的孔洞大小及其分布位置,从而弥补截面缺陷分析的不足。 图3为VIGA-CC和PREP 2种工艺制备的不同粒径Ti-6Al-4V合金粉末显微CT扫描-三维重建形貌图。从图3可见,VIGA-CC和PREP技术制备的Ti-6Al-4V合金粉末内部气孔均随着粉末粒径的减小而减小。这是因为在气雾化制粉过程中,大尺寸熔滴的破碎需要大量气体的冲刷和陷入,相应地形成孔隙的尺寸也较大。随着液滴粒径的降低,其冷却时间更短,气体则很难融入细小液滴,陷入的气体则相对较少,因而孔尺寸也相对变小,相应的形成内部孔隙的几率也随之降低。对比图3中2种工艺制备的粉末内部孔洞大小和形貌,发现VIGA-CC粉末的内部气孔相对于PREP粉末的内部气孔大,且形状较为规则,整体呈现为圆球状,而PREP粉末内部孔洞多为不规则形状。这是因为VIGA-CC技术制粉过程中,金属液流受到高压气体的强烈冲击破碎,受设备能力限制,金属熔液的过热度只有几十度,雾化气体更容易陷入到金属液滴里面,其内部气体含量多,内部气压高,所以内部孔洞多,且为球形。而PREP技术制粉过程中,雾化腔体中的氩气只是起到保护性气氛和引弧作用,因其气体压力低,陷入到金属液滴中的气体相对较少,对熔融金属的冲刷破碎作用较弱,所以PREP粉末的空心粉数量较VIGA-CC粉末少,且为非球形。 图3 不同工艺制备的不同粒径Ti-6Al-4V合金粉末的显微CT扫描-三维重建形貌图 Fig.3 Microscopic CT scanning and three-dimensional reconstructed topographic images of Ti-6Al-4V alloy powders with different particle sizes prepared by different processes:(a~c)VIGA-CC process;(d~f)PREP process 图4为2种不同工艺生产的Ti-6Al-4V合金粉末内部的孔隙率和氩气含量。从图4可见,VIGA-CC技术制备的Ti-6Al-4V合金粉末内部气孔率明显高于PREP粉末,且2种粉末气孔率均随着粉末粒度的增大而增大,当粉末粒径大于175 μm时,粉末内部的孔隙率急剧增大。 图4 不同工艺制备的Ti-6Al-4V合金粉末的孔隙率随粒径的变化曲线Fig.4 Curves of porosity various with particle size of Ti-6Al-4V alloy powders prepared by different processes:(a)VIGA-CC process;(b)PREP process 图5为VIGA-CC和PREP技术制备的Ti-6Al-4V合金粉末内部氩气含量。从图5可以看出,VIGA-CC粉末的氩气含量明显高于PREP粉末的氩气含量。当VIGA-CC粉末粒度≤45 μm时,Ti-6Al-4V合金粉末内部的氩气含量很低,仅(0.13±0.027)μg/g;然而,随着粉末粒径的增大,粉末内部的氩气含量也随之增大。当粉末粒径在40~74 μm之间时,粉末内部氩气含量缓慢增加到(0.28±0.035)μg/g;当粉末粒径在74~150 μm之间时,粉末内部氩气含量急剧增加到(0.73±0.041)μg/g;当粉末粒径在150~200 μm之间时,粉末内部氩气含量略有增加。PREP粉末的氩气含量整体相对较低,当粉末粒径≤150 μm时,其氩气含量仅有0.06 μg/g。2种技术制备的粉末孔隙率和内部氩气含量测定值与上述粉末截面孔洞和CT扫描的分析结果相吻合。 图5 不同工艺制备的Ti-6Al-4V合金粉末的氩气含量随粒径的变化曲线Fig.5 Curves of argon content various with particle size of Ti-6Al-4V alloy powders prepared by different processes:(a)VIGA-CC process;(b)PREP process 金属粉末材料的硬度值与粉末截面组织、晶粒尺寸和相组成密切相关。图6为2种工艺制备的不同粒径的Ti-6Al-4V合金粉末维氏显微硬度随粒径的变化曲线。从图6可见,随着粉末粒度的减小,维氏显微硬度逐渐增大,而硬度的标准偏差逐渐减小。这是因为随着粉末粒度的减小,粉末的相组成和组织细化程度也在发生变化。 气雾化制粉过程中,金属液滴冷却形成粉末颗粒是一个急速冷却的过程,其冷却速率在104~106K/s之间。经急速冷却后所形成的Ti-6Al-4V合金粉末内部显微组织主要存在胞状、针状及球状3种形貌特征。Ti-6Al-4V合金粉末快速冷却时,体心立方结构(bcc)的β相通过无扩散相变过程转变为密排六方结构(hcp)的α相,最后生成亚稳状态的针状α′相马氏体组织[15];粒径大的颗粒内部主要由细针状马氏体α′相以及胞状α相组成,而随着粉末粒径的减小,其冷却速度加快,马氏体α′相含量增多,小尺寸粉末内的组织和晶粒明显得到细化[16],表现为蜂窝形状的胞状晶组织且较为密实,也存在细晶强化的效果。同时,马氏体α′相的出现,因其稳定的原子排列结构,使得粉末的显微硬度明显增高。 图6 不同工艺制备的不同粒径Ti-6Al-4V合金粉末的截面硬度Fig.6 Cross-sectional hardness of Ti-6Al-4V alloy powders with different particle sizes prepared by different processes:(a)VIGA-CC process;(b)PREP process 而维氏显微硬度的标准偏差值随粉末颗粒的减小而减小,这是由于在尺寸较大的粉末颗粒中,靠近边缘部分冷却速度快,过冷度高,凝固组织较中心部分更加细小。因此,大尺寸粉末颗粒的维氏显微硬度值也是边缘高、中间低,造成标准偏差值较大。整体而言,因为VIGA-CC粉末的冷却速率比PREP粉末的冷却速率高,所以其硬度值更高。 (1)VIGA-CC技术制备的Ti-6Al-4V合金粉末粒度分布宽,细粉收得率较高,粉末粒度分布在40~180 μm之间;PREP技术制备的粉末粒度分布较窄,主要集中在110~180 μm之间。VIGA-CC技术制备的粉末粒度较细,适合作为激光3D打印用粉,而PREP法制备的粉末整体粒度较粗、球形度高,适合作为电子束3D打印用粉。 (2)VIGA-CC和PREP技术制备的Ti-6Al-4V合金粉末内部的孔隙率、气体含量和孔尺寸均随着粉末粒度的增大而增大。VIGA-CC技术制备的粉末气孔率、氩气含量明显高于PREP技术制备的粉末。 (3)随着Ti-6Al-4V合金粉末粒径的减小,粉末截面组织逐渐细化,其硬度值逐渐升高。整体上,VIGA-CC技术制备的粉末硬度值高于PREP技术制备的粉末。

2.2 气孔和氩气含量

2.3 粉末显微硬度

3 结 论