开缝衬套挤压工艺对TA15孔结构疲劳增益的影响

王燕礼,许光群,符 彬,曹 强

(1.国营芜湖机械厂,安徽 芜湖 241000)(2.陆军装甲兵学院,北京 100072)

0 引 言

TA15钛合金是一种中强近α型钛合金,常在退火状态下使用,长期工作温度可达500 ℃,具有中等室温强度和高温强度、良好的热稳定性和可焊接性,但工艺塑性稍低于TC4钛合金[1]。该合金与广泛使用的TC4钛合金相比,当工作温度提高到450~500 ℃时,强度高出100~150 MPa,优势明显,因此TA15钛合金被广泛用于制造飞行器的主承力框、大型整体壁板、接头、蒙皮及焊接承力部件。而这些部件中常存在大量的孔结构用于结构件连接,在疲劳载荷下,连接孔因为孔边应力集中和孔边表面积增大,极容易在孔边和孔壁萌生疲劳裂纹,甚至发生早期疲劳断裂,影响飞行器的结构完整性和航空安全性。

孔挤压是目前国际上应用最为广泛的连接孔强化手段,在工艺控制良好情况下,可将紧固孔疲劳寿命提高3倍以上[2-4]。其原理是将一个直径大于孔径、硬度高于连接孔材料的芯棒或圆球挤过连接孔,迫使孔壁材料发生弹塑性变形,在孔壁引入大深度高幅值可控残余压应力层,改善孔结构在外载荷作用下的孔边局部应力分布状态和孔壁附近材料的微观组织结构,大幅提高连接孔的疲劳强度、抗应力腐蚀和抗腐蚀疲劳性能[5]。

在飞行器制造和维修中使用孔挤压强化技术,具有以下作用:恢复或提高已损伤孔结构和新制孔结构疲劳强度,提高飞行器结构安全性和可靠性;减少补强件使用,达到飞行器减重的目的;大幅提高孔结构疲劳强度和疲劳寿命,降低后期维修成本;提高孔结构疲劳强度的同时不需要改变原始设计结构,不需要改变原结构使用材料,不需要增加结构尺寸。另外,值得关注的是,因为孔挤压强化对提高孔结构疲劳裂纹萌生寿命和疲劳裂纹扩展寿命都有好处,尤其是能够大幅提高疲劳裂纹扩展寿命,因此其受益是双方面的,即一方面可提高构件的抗疲劳性能,另一方面可增大构件的可检测裂纹尺寸,从而当裂纹还不足以使构件发生断裂而造成飞行事故时,便可以通过简单的裂纹检测技术检测到。基于以上优势,孔挤压技术已被广泛应用于机翼和机身之间连接孔、机翼下表面螺栓孔等飞机关键承力构件连接孔的强化处理。可以预见,孔挤压在未来仍将会是应用非常广泛的一种重要的连接孔抗疲劳强化技术。

有多篇文献[6-12]报道了2024、2B06、6061、7B04、7055、7A85、TC4、300M、30CrMnSiNi2A、A100等多种航空常用钛合金、铝合金和高强度合金钢材料的孔挤压疲劳增益评价和孔挤压工艺优化研究,以及挤压孔疲劳寿命预测研究。从这些已发表文献来看,研究主要集中在挤压量参数优化上,而对于终铰参量和衬套放置角度的影响却鲜有报道。实际上对于开缝衬套挤压(Split sleeve cold expansion, SSCX)技术来讲,因为要去除衬套遗留在孔壁的材料凸脊,挤压后铰孔是必不可少的工序,而铰孔去除材料势必会改变挤压后孔壁材料的弹塑性状态,进而影响残余应力和组织结构,这一定会对挤压疲劳增益造成影响。衬套开缝这种不连续的结构对挤压孔壁残余应力场和挤压疲劳增益的影响也需要评估,以完整对开缝衬套挤压技术的认知。杨洪源等[13]研究了应力水平对TA15孔结构疲劳增益的影响,但是目前为止,关于相对挤压量、终铰参量以及衬套放置特征对TA15孔结构挤压疲劳增益的影响尚未见报道。

本研究采用对比疲劳试验方法,研究相对挤压量、终铰参量、衬套开缝放置角度等工艺参数对开缝衬套挤压TA15钛合金连接孔疲劳增益的影响,对于制定TA15孔结构开缝衬套挤压工艺具有工程指导意义。

1 实 验

1.1 实验材料

实验材料为宝鸡钛业股份有限公司生产的35 mm厚退火态TA15钛合金板材,其化学成分(质量分数,%)为:C 0.006 9,Si 0.066,O 0.071,Fe 0.034,V 2.3,Al 6.7,Mo 1.7,Zr 2.3,余量为Ti。板材的室温抗拉强度为985 MPa,屈服强度为915 MPa。

1.2 试样设计

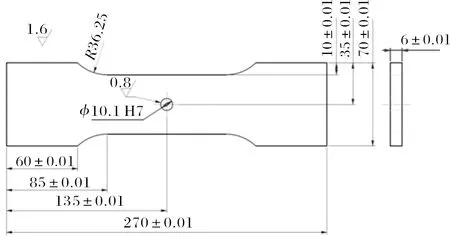

按照HB 5287—1996《金属材料轴向加载疲劳试验方法》和HB-Z170—2005《航空金属零件孔挤压强化工艺》标准要求,模拟某型飞机实际结构,设计含φ10.00H9中心圆孔的板状轴向拉伸疲劳试样,如图1所示。

图1 疲劳试样示意图Fig.1 Schematic diagram of fatigue sample

1.3 试样处理

A组:采用φ10.505 mm铰刀将φ10.00H9孔铰至φ10.50H9,模拟传统的钻-扩-铰制孔工艺,处理试样编号为1#~4#。

B组:采用φ10.105 mm铰刀初铰φ10.00H9,用特定挤压芯棒挤压,再用φ10.750 mm铰刀进行终铰处理,模拟第1种孔挤压工艺,处理试样编号为5#~6#。

C组:采用φ10.05 mm铰刀初铰φ10.00H9孔后,用特定挤压芯棒挤压,再用φ10.750 mm铰刀进行终铰处理,模拟第2种孔挤压工艺,处理试样编号为7#~8#。

D组:采用φ10.05 mm铰刀初铰φ10.00H9孔后,用特定挤压芯棒挤压,再用φ10.40、φ10.405、φ10.45、φ10.475、φ10.505 mm铰刀依次进行铰削处理,模拟第3种孔挤压工艺,处理试样编号为9#~10#。

E组:采用φ10.04 mm铰刀初铰φ10.00H9孔后,用特定挤压芯棒挤压,再用φ10.40、φ10.405、φ10.45、φ10.475、φ10.505 mm铰刀依次进行铰削处理,且挤压时衬套开缝平行于孔结构最窄截面处(即疲劳危险区)放置,模拟第4种孔挤压工艺,处理试样编号为11#~13#。

F组:挤压时除衬套开缝与孔结构最窄截面呈90°放置(非疲劳危险区)外,其他工艺条件与E组相同,模拟第5种孔挤压工艺,处理试样编号为14#~17#。以上所有试样在挤压强化后孔边均不倒角,以模拟飞机实际某叠层结构中受工具可达性限制孔边无法实现倒角的工况;B、C、D组试样挤压时衬套开缝与孔结构最窄截面呈90°放置;每个孔径测量4次,取平均值作为孔径实际尺寸。实验中使用开缝衬套挤压芯棒工作段直径(D)为9.80 mm,开缝衬套厚度(t)为0.40 mm。

实验中发现,所有挤压孔在使用φ10.40 mm铰刀铰削后,即可去除开缝衬套挤压遗留在孔壁的轴向材料凸脊。

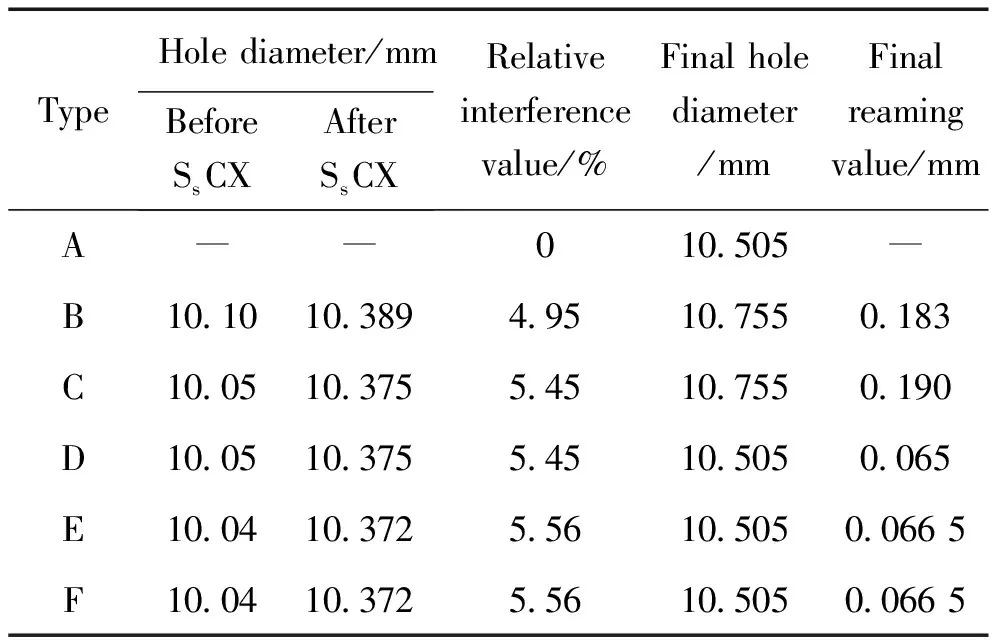

表1列出了A~F组不同工艺处理条件下,孔结构的孔径变化情况、相对挤压量以及终铰参量。

1.4 疲劳试验

在室温下,采用MTS810电子液压伺服疲劳试验机开展恒幅拉-拉疲劳试验,试验参数:Fmax=400 MPa,R=0.1,f=10 Hz。

2 结果与讨论

2.1 疲劳寿命

表2记录了A~F组试样的疲劳寿命及断裂位置。

表1 A~F组试样孔径尺寸变化和开缝衬套挤压工艺参数

Table 1 Change of hole diameters and SSCX parameters of A~F sample

表2不同工艺处理后试样的疲劳寿命(Cycle)及断裂位置

Table 2 Fatigue life and fracture location of samples treated by different processes

从表2可以看到,经过开缝衬套挤压强化的试样,孔结构疲劳寿命有明显的延长,至少延长4倍以上。在F工艺条件下,疲劳寿命延长了9.5倍。此外,还注意到,所有未挤压强化试样均在孔结构处断裂,而挤压强化试样出现了在过渡圆弧处断裂的个例,结合疲劳寿命测量结果,可以断定,挤压强化确实提高了孔结构疲劳强度。

2.2 开缝衬套挤压效果

实验中,A、D、E、F组试样的终孔径相同,所不同的是A组试样采用传统钻-扩-铰方法制孔,D、E、F组试样采用钻-扩-铰-挤压强化-铰方法制孔。显然,挤压强化后,孔结构的疲劳寿命有明显提升,这表明开缝衬套挤压可以有效提高TA15孔结构的疲劳强度和抗疲劳特性。同时,又因为D、E、F挤压工艺不完全相同,其疲劳寿命表现出明显的差异性,这说明挤压工艺对疲劳增益有很大的影响。

2.3 挤压量影响分析

实验中,B组和C组试样相对挤压量不同,分别为4.95%和5.45%,其他工艺条件则完全相同,但是,疲劳寿命却相差较大,分别为150 216周次和341 222周次。这表明挤压量越大,疲劳增益越大。另外,虽然B组和C组试样的相对挤压量仅相差0.5%,但疲劳增益却相差了5倍(均为相对于A组试样疲劳寿命的疲劳增益)。D、E、F组试样,同样是除相对挤压量不同外,其他工艺条件完全相同,例如D组试样的相对挤压量为5.45%,E和F组试样的相对挤压量为5.56%,D与E、F的相对挤压量仅差0.11%,同样出现了疲劳寿命相差较大的现象,孔结构的疲劳寿命分别为248 532、307 133、384 024周次,疲劳增益差达到了1.6~3.7倍。

通常来讲,挤压量越大,开缝衬套挤压后孔壁残余压应力峰值会越高,残余压应力区域会越深,且挤压强化疲劳增益和疲劳增益稳定性越大,该特征与D、F组试样疲劳寿命更长、疲劳寿命稳定性更好的现象是吻合的。本研究还说明,在处理TA15孔结构时,当挤压芯棒确定后,孔初始结构加工精度和尺寸稳定性非常重要,挤压量越大可获得相对更大的疲劳增益,而且特别需要注意的是,微小的相对挤压量波动会导致疲劳增益的显著波动。

2.4 终铰参量影响分析

实验中,C和D组样品除了终铰参量分别为单边铰削0.190 mm和0.065 mm不同外,其他条件均相同,但疲劳寿命出现明显区别,分别为341 222和248 532周次,小铰削量较大铰削量的疲劳寿命降低了约100 000周次。以A组试样疲劳寿命为归一化基数,则0.190 mm和0.065 mm单边终铰削量的疲劳增益分别为9.41倍和6.85倍,大铰削量条件下疲劳增益反而更大。

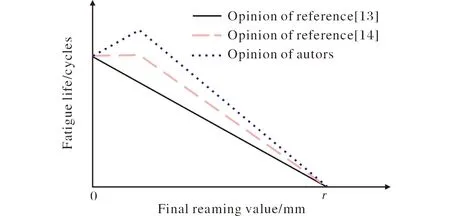

文献[13]指出,终铰削去除挤压强化孔壁材料会减小孔壁残余压应力,从而削弱孔挤压疲劳增益,且终铰削量参数与残余压应力呈线性或近似线性递减关系,即铰削量越大,孔挤压残余压应力越小,相应的疲劳增益损失越大。文献[14]认为,一般孔挤压后,在其铰削量与初孔直径比小于10%时,铰削对挤压疲劳寿命无明显影响。但是,本实验结果表明,在文中所述工艺条件下,并没有出现文献中的预期结果,反而是在铰削量为0.065 mm(孔初始直径的0.6%)时的疲劳寿命比铰削量为0.190 mm(孔初始直径的1.9%)时的还小。分析认为这是因为铰削过程本身也会造成孔壁表面材料发生弹塑性变形,在挤压工艺产生的孔壁材料弹塑性变形层的叠加作用下,孔壁残余应力特别是孔壁表层残余应力的行为非常复杂,终铰参量与疲劳寿命增益并不是线性或近似线性递减关系,而有可能存在一个极值,当铰削量小于或大于该极值时,疲劳增益均不是最佳的,如图2所示(图中r表示孔半径)。这表明,终铰削量是一个需要试验优化研究的参量,在优化挤压强化工艺中,不可以忽视。特别是在开缝衬套挤压工艺中,要消除挤压中衬套开缝在孔壁遗留下的材料凸脊,终铰削过程必不可少。

图2 终铰参量对钛合金疲劳寿命增益的影响示意图Fig.2 Relation of final reaming value and fatigue gain for titanium alloy

2.5 衬套放置影响分析

实验中,E组和F组试样孔挤压处理过程相同,唯一区别在于E组试样挤压时衬套开缝与孔最窄截面平行放置(即疲劳危险区),F组试样挤压时衬套开缝与孔最窄截面呈90°放置(即避开了孔疲劳危险区),结果表明E组的平均疲劳寿命为307 133周次,而F组为384 024周次,相差76 891周次(分别是E组和F组疲劳寿命的25%和20%),这说明衬套放置角度会影响孔挤压疲劳增益,即在文中所述实验条件下,将衬套开缝放置在孔结构的疲劳危险区,会降低挤压疲劳增益。

据文献[15]报道,挤压过程中,衬套开缝张开对孔壁材料会形成“切割”效应,从而可能在凸脊根部形成微裂纹,在开缝对应孔壁区域引入残余拉应力,因此,如果挤压时衬套开缝放置在孔结构疲劳危险区,挤压强化效应会降低,甚至起到反作用,降低孔结构疲劳寿命。理论上讲终铰孔工艺应该可以完全去除衬套开缝“切割”效应可能在“凸脊”根部遗留的微裂纹,本研究也没有观察到“凸脊”根部产生微裂纹。研究还发现,所有挤压孔在用φ10.40 mm铰刀铰削后即可去除开缝衬套挤压遗留在孔壁的轴向材料凸脊,按照挤压后最小孔径φ10.37 mm计算,高度不足0.015 mm的凸脊是很小的,如使用φ10.50 mm铰刀铰削后,凸脊处材料铰削量达到了0.065 mm,可完全去除凸脊根部可能存在的微裂纹,因此微裂纹影响疲劳增益的因素可以排除。文献[7]研究发现,挤压后衬套开缝对应孔壁区域仍然是压应力,但压应力值有波动且较小,开缝对径向残余应力影响巨大。文献[16]专门通过有限元计算了开缝衬套挤压工艺并分析了开缝对残余应力的影响,发现衬套开缝对应孔壁截面的残余压应力较其他区域整体要低,孔壁中间厚度位置的残余压应力峰值较其他位置稍低,这意味着若挤压时衬套开缝与孔疲劳危险截面平行放置,该残余应力会在一定程度上削弱该区域材料的抗疲劳裂纹扩展能力(相对开缝与孔疲劳危险截面呈90°放置来讲),会使疲劳扩展寿命有所降低,从而降低开缝衬套挤压的孔结构疲劳增益。该研究结果与本研究结果一致,说明是由于残余压应力的减小而影响了挤压疲劳增益。同时可以进一步说明,在开缝衬套挤压强化工程应用中,衬套开缝即使不严格按照FTI (Fatigue Technology Inc.) 和WCI (West Coast Inc.) 公司规定的要与疲劳危险截面呈90°放置的要求,甚至开缝与疲劳危险截面平行放置,挤压强化后仍然会有明显的疲劳增益,但是确实会因为开缝对应孔壁区域残余压缩应力幅值相对较小,而降低该技术原本可以获得的更高的疲劳增益。

3 结 论

(1)开缝衬套挤压可有效提高TA15孔结构疲劳寿命,且较大的相对挤压量可获得更高的挤压疲劳增益,考虑到过大的相对挤压量可能会在孔壁引入挤压微裂纹,因此挤压量选择为5.5%较好。

(2)TA15钛合金对相对挤压量参数敏感,微小的相对挤压量波动会导致疲劳增益的显著波动,这要求严格控制初孔的加工精度。

(3)开缝衬套挤压后需铰削去除衬套开缝遗留在孔壁的材料凸脊,受挤压和铰削弹塑性变形的叠加作用,铰削量并非越小越好,而是可能存在一个铰削参量极值。实际铰削量需要进行工艺优化研究确定。对于TA15孔结构,挤压后单边终铰参量选择为0.190 mm较为合适。

(4)衬套开缝平行于孔结构疲劳危险截面放置实施开缝衬套挤压,会降低孔挤压疲劳增益,但仍然可以显著提高孔结构疲劳寿命,在开缝衬套孔挤压工艺应用中放置开缝衬套时,最好使其开缝远离孔结构疲劳危险截面,这样可以获得更好的挤压强化疲劳增益。

2019年1—6月中国钛、锆产品进出口统计

来源:海关信息网