钛表面激光重熔Al/Ni组合涂层的组织及其抗氧化性能

贾倩倩,李德元,王 进,张楠楠,赵文珍

( 1. 沈阳工业大学,辽宁 沈阳 110870)(2. 辽宁轨道交通职业学院,辽宁 沈阳 110023)

0 引 言

钛及钛合金具有高熔点、低密度及优异的高温力学性能等,常被作为航空航天、汽车等领域所使用的结构材料[1-5]。然而,钛及钛合金的高温上限使用温度一般为600 ℃,超过该温度则会造成钛合金整体力学性能的下降,严重影响其高温使用寿命[4]。为了能够在提高钛合金抗高温氧化能力的同时又不破坏其优良的力学性能,可在合金表面制备一层抗高温氧化涂层[6]。

NiAl金属间化合物熔点较高(1 638 ℃),在1 373 K下、大气环境中通常具有较好的抗高温氧化性能,另外在高温环境下,NiAl金属间化合物中较高的Al含量还可以使其表面形成连续的、保护性能优良的Al2O3氧化膜[7],因此其常被用来作为金属基体表面的耐氧化腐蚀涂层材料。目前,已有学者采用不同的工艺方法在合金表面制备NiAl金属间化合物涂层来提高合金的抗高温氧化性能[8-10],但一般喷涂所得的NiAl涂层与基体的结合方式主要为机械结合,在使用过程中涂层容易从基体表面脱落,故越来越多的学者采用激光重熔的方式制备涂层[11-14],使涂层与基体之间因反应而产生冶金结合,从而大大提高了涂层与基体材料的结合强度。

本研究采用等离子喷涂结合电弧喷涂的工艺,在工业纯钛表面制备Al/Ni组合涂层,并对喷涂态涂层进行激光重熔处理,使得Al/Ni组合涂层之间、涂层与钛基体之间发生冶金反应,从而得到与基体有着一定结合强度的NiAl金属间化合物涂层。此外,还研究了重熔前后涂层的微观组织形貌,并对经重熔处理后的Al/Ni/Ti试件及纯钛试件进行了800 ℃/60 h的高温氧化试验,讨论重熔处理后涂层再经高温氧化后的微观组织形貌及其对钛材抗高温氧化性能的影响与防护机理,以期为实际应用提供一定的理论。

1 实 验

1.1 试件的制备

基体材料为30 mm×30 mm×10 mm的工业纯钛,首先采用等离子喷涂工艺在基体表面制备厚度约100 μm的Ni层,然后电弧喷涂厚度约100 μm的纯Al表面层,接着对喷涂态Al/Ni组合涂层进行激光重熔。具体工艺参数为:扫描速度10 mm/s,光斑直径 25 mm,激光功率1 400 W。

实验中所使用的等离子喷涂设备型号为Praxair 3710,电弧喷涂设备为沈阳工业大学自制的XDP-5型电弧喷涂机,激光器型号为LDF6000-100。喷涂材料为粒径48 μm(300目)的纯Ni粉(纯度大于99.9%)和直径2 mm的工业纯铝焊丝(纯度大于99.8%)。

1.2 测试分析

利用扫描电镜(SEM)分析重熔前后涂层、基体以及重熔涂层经高温氧化后的微观组织形貌;利用能谱仪(EDS)分析重熔反应区域的元素组成,并通过面扫描对经氧化处理后涂层-界面-基体化学元素的分布情况进行分析;利用X射线衍射仪(XRD)对重熔后所形成的金属间化合物进行相分析。

2 结果与讨论

2.1 喷涂态涂层的微观组织

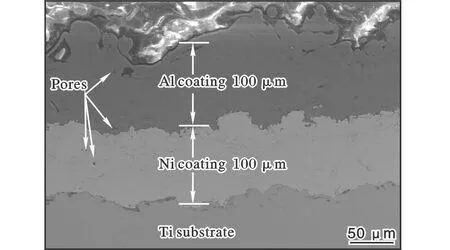

图1为激光重熔处理前喷涂态Al/Ni/Ti界面的截面形貌。其中,中间浅灰色部分是约100 μm厚的Ni涂层,Ni涂层上方深灰色区域是厚度约100 μm的纯Al涂层,Ni涂层下方则是钛基体。由图1可以看出, Al涂层与Ni涂层中均存在黑色的孔隙,这是由于熔融态的喷涂粒子喷射到基体后,其表面温度迅速降低,与中心温度产生较大温差,致使粒子收缩成球形,进而导致了孔隙的形成。此外,Ni涂层与基体的界面处未发现明显的冶金反应区,喷涂态Ni涂层与基体间的结合方式主要为机械结合,结合力较低。

图1 喷涂态Al/Ni/Ti界面的截面形貌Fig.1 Cross-sectional morphology of Al/Ni coating without laser remelting

2.2 重熔处理后涂层的微观组织及相组成

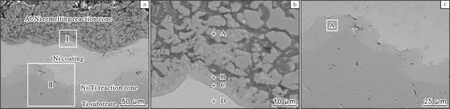

图2为经激光重熔处理后Al/Ni/Ti界面的截面形貌。由图2a可以看出,经激光重熔处理后,原Al涂层消失,这是因为Al的熔点较低(660 ℃),在激光束的作用下Al涂层熔化,并与Ni涂层发生了冶金反应,当激光移走后温度迅速降低,进而得到了具有一定厚度的NiAl金属间化合物涂层。

图2b为图2a中Ⅰ区域的局部放大图。结合图2a、b可以看出,NiAl金属间化合物涂层的底部,即靠近尚未发生冶金反应的Ni涂层的一侧,NiAl金属间化合物呈现树枝晶状,且随着向原Al涂层方向的推进,NiAl金属间化合物呈现等轴晶形貌。对图2b中A、B、C、D各点进行能谱分析得到,A、B、C各点Al原子分数分别为64.82%、61.41%及46.68%。根据Ni-Al二元相图[13]可知,Ni2Al3相中Al原子分数为58%~63%,而可形成NiAl相的Al原子分数则在一个较宽的范围内(41%~55%)。由此可以推测A点所代表的呈等轴晶分布的NiAl金属间化合物相为Ni2Al3,其中还固溶有少量的Al;B点所代表的NiAl金属间化合物相同为Ni2Al3;C点所代表的颜色较浅的呈树枝晶状的NiAl金属间化合物则为NiAl;D点所代表的物质即为尚未发生反应的Ni涂层。

激光重熔Al/Ni组合涂层的过程是一个迅速升温和急速冷却的过程,因此在靠近尚未发生冶金反应的Ni涂层的熔池底部,存在着较大的温度梯度,该温度梯度为NiAl金属间化合物相垂直于Ni涂层方向的定向生长提供了驱动力,故NiAl晶粒和紧贴NiAl相的Ni2Al3晶粒生长为树枝晶状结构,而随着向原Al涂层方向的推进,熔池内温度梯度迅速减小,各个区域内不同方向温度的均匀性显著提高,各向同性的驱动力进一步增大,最终Ni2Al3相大部分以等轴晶的形貌分布。

图2c是图2a中Ⅱ区域的局部放大图。由图2c可以看出,Al/Ni/Ti试件经激光重熔后,Ni涂层与Ti基体之间形成了具有一定厚度的冶金反应层,这是因为除了激光作用在Al/Ni组合涂层时会产生巨大的热量外,Al、Ni反应生成Ni2Al3及NiAl金属间化合物的过程中也会释放出较多热量,大量的热能使得Ni涂层与Ti基体间同样发生冶金反应。对图2c中A区域进行能谱分析得到,A区域中Ni原子分数为34.05%,根据Ni-Ti二元相图可知,Ti2Ni相中Ni原子分数为33%~34%,由此可以推测A区域所代表的物相为Ti2Ni,即Ni涂层与Ti基体间的冶金反应层由Ti2Ni金属间化合物组成。

图2 经激光重熔处理后Al/Ni/Ti界面的截面形貌Fig.2 Cross-sectional morphologies of Al/Ni coating after laser remelting(a) and expanded view of the regionⅠ(b) and regionⅡ(c) marked in fig.2a

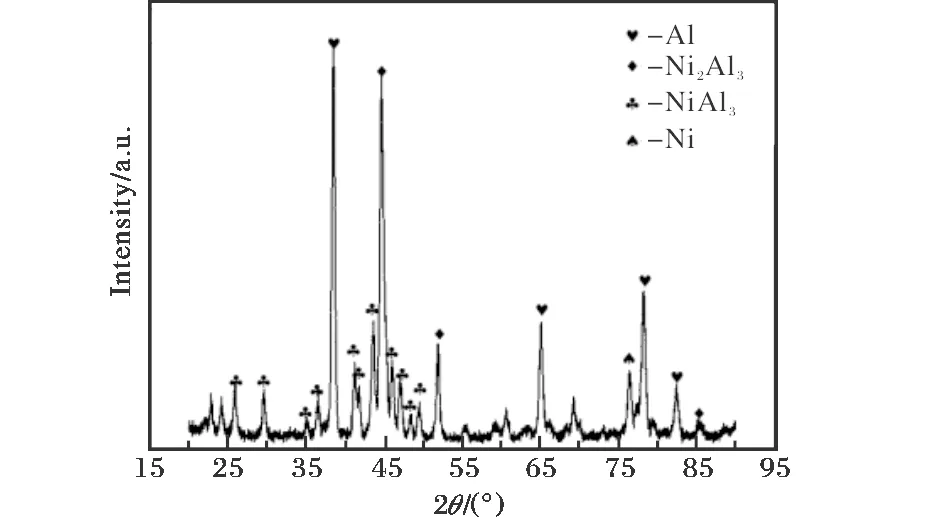

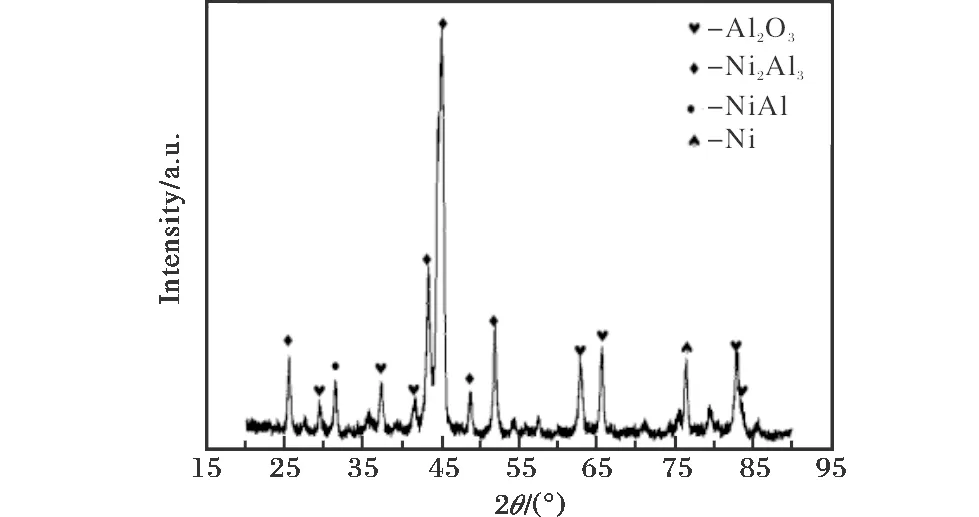

图3是经激光重熔处理后Al/Ni/Ti表面的XRD图谱。由图3可以看出,XRD图谱中有Al、Ni2Al3、NiAl3及Ni的衍射峰存在。在激光重熔处理的过程中,熔点较低的Al涂层在激光的作用下熔化,这使得熔池内Al含量较高,液态Al还会与Ni涂层发生冶金反应,进而生成富Al的NiAl3、Ni2Al3等金属间化合物。但是,在图2所示的扫描电镜照片中并未发现明显的NiAl3相存在,这可能是因为NiAl3相的熔点较低,仅为854 ℃,生成的NiAl3组织非常细小且与Al涂层混合在一起所造成的。Ni衍射峰的存在可能是因为Al、Ni重熔反应区的薄厚不均匀,当反应区厚度较薄时,具有一定穿透力的X射线能够进一步检测到尚未发生冶金反应的Ni涂层。根据上述试验结果还可知,在靠近尚未发生冶金反应的Ni涂层的一侧,有约2 μm厚的NiAl金属间化合物生成,但在XRD图谱中并没有发现NiAl相的衍射峰,这可能是由于生成的NiAl金属间化合物太少所造成的。

图3 激光重熔处理后Al/Ni/Ti表面的XRD图谱Fig.3 XRD pattern of the Al/Ni/Ti specimen surface after laser remelting

2.3 高温氧化后涂层的微观组织及相组成

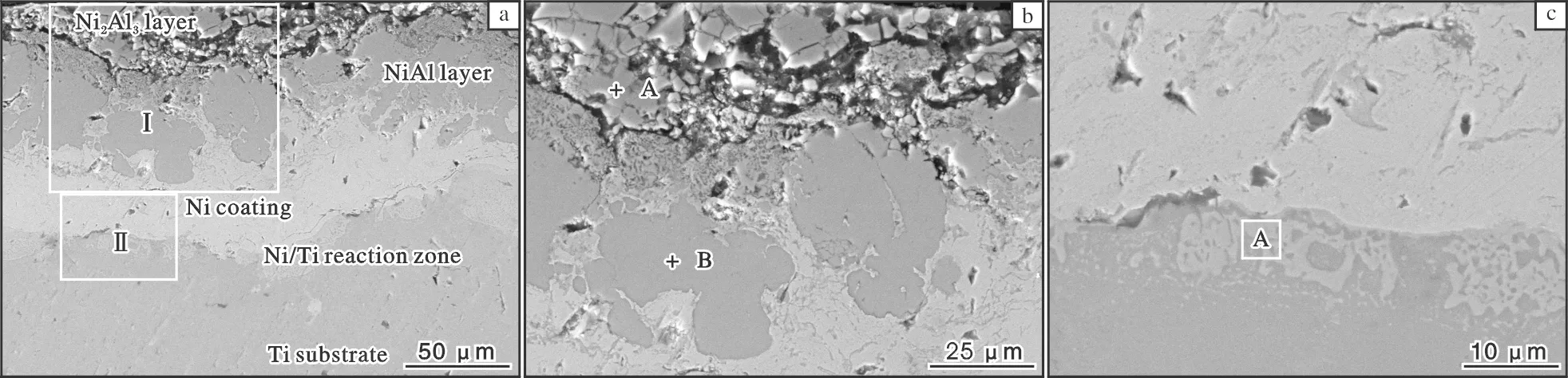

图4为激光重熔处理后的Al/Ni/Ti试件再经800 ℃/60 h氧化试验后界面的截面形貌,其中,图4b、c分别为图4a中 Ⅰ、Ⅱ 区域的局部放大图。经能谱分析可得,图4b中A点的Al原子分数为62.33%,B点的Al原子分数为44.79%,由此可以判断A点所代表的物相为Ni2Al3金属间化合物,而B点所代表的物相则为NiAl金属间化合物。

结合图2a及图4a可以看出,相比于激光重熔后Al/Ni/Ti界面的截面形貌,经800 ℃/60 h氧化试验后,其形貌发生了较大的变化,Ni2Al3金属间化合物的含量有所减少而NiAl金属间化合物层厚度却明显增加。这是因为原重熔反应区的Al含量较高,即原重熔反应区与尚未反应的Ni涂层间存在着Al元素的浓度梯度,氧化过程中,Al元素在浓度梯度的作用下不断向Ni涂层扩散并形成了具有一定厚度的Ni-Al扩散层,随着Al元素的消耗,富Al的Ni2Al3相的生长明显减缓,当原Al、Ni重熔反应区中不再有剩余Al时,Al的浓度梯度也随之消失,NiAl相同样也不再生长。

结合4a、b还可以看出,生成的Ni2Al3相并不致密,而是以一种破裂的形态存在,这是因为氧化试验是在较高的温度下进行的(800 ℃),另外,Al与Ni反应生成Ni2Al3及NiAl金属间化合物的反应均是放热反应,其反应过程中会释放出大量的热量,而Ni2Al3相的熔点却较低(1 133 ℃),这使得生成的Ni2Al3相熔化在Al液中,而熔点较高的NiAl相(1 638 ℃)则稳定的存在并最终形成了具有一定厚度的区域。

经能谱分析可得,图4c中A区域Ni原子分数为34.24%,即A区域所代表的物相为Ti2Ni。结合图2c及图4c可得,经800 ℃/60 h氧化试验后,Ni涂层与Ti基体间冶金反应层的形貌及物相组成均未发生明显变化。

图4 激光重熔处理后Al/Ni/Ti试件经800 ℃/60 h氧化试验后界面的截面形貌Fig.4 Cross-sectional morphologies of Al/Ni coating after laser remelting and oxidation at 800 ℃ for 60 h(a) and expanded view of the regionⅠ(b) and regionⅡ(c) marked in fig.4a

图5为激光重熔处理后的Al/Ni/Ti试件再经氧化试验后表面的XRD图谱。由图5可以看出,XRD图谱中有Al2O3、Ni2Al3、NiAl及Ni的衍射峰存在。在氧化过程中,富Al的Ni2Al3相会与空气中的氧反应并生成Al2O3氧化物,但生成的Al2O3并不能完整的覆盖整个试件表面,故XRD图谱中还有Ni2Al3相的衍射峰存在。此外,图5中还有NiAl相的衍射峰存在,这是因为形成的Ni2Al3相是以一种破裂的形态存在的,甚至某些区域的Ni2Al3相已从试件表面脱落,进而露出了部分位于其下方的NiAl相。Ni衍射峰的存在则可能是因为经氧化试验后,试件最外层Ni2Al3层碎裂现象比较严重且生成的NiAl金属间化合物相对较少,这使得具有一定穿透力的X射线能够穿透较薄的反应层进而检测到尚未发生冶金反应的Ni涂层所造成的。

图5 激光重熔处理后Al/Ni/Ti试件经800 ℃/60 h氧化试验后表面的XRD图谱Fig.5 XRD pattern of the Al/Ni/Ti specimen surface after laser remelting and oxidation at 800 ℃ for 60 h

2.4 抗氧化性能分析

将激光重熔处理后的Al/Ni/Ti试件于800 ℃的大气环境下进行总时长为60 h的氧化试验。另将一无防护涂层的纯钛试件在相同的条件下进行氧化试验以作为对比。

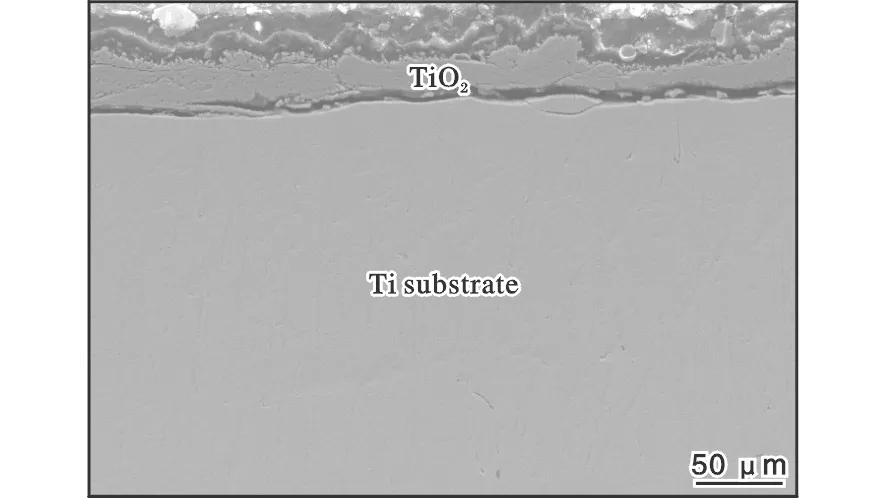

图6是无防护涂层的纯钛试件经800 ℃/60 h氧化试验后界面的截面形貌。由图6可以看出,经800 ℃/60 h氧化处理后,有约20 μm厚的组织从Ti基体表面脱落,经能谱分析得,脱落的部分由TiO2组成。这是因为800 ℃下,没有防护涂层的Ti基体非常容易被氧化并生成TiO2氧化物,金红石结构的TiO2极易破裂,进而成片的从基体表面脱落下来。

图6 无防护涂层的纯钛试件经800 ℃/60 h氧化试验后界面的截面形貌Fig.6 Cross-sectional morphology of uncoated Ti specimen after oxidation at 800 ℃ for 60 h

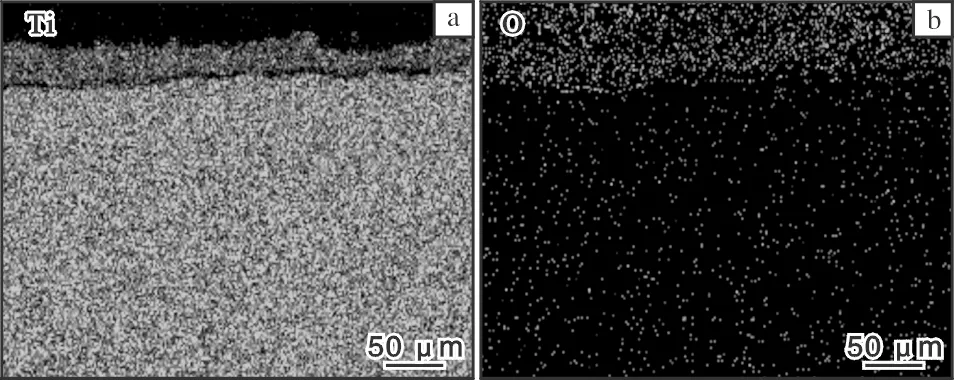

图7为利用能谱得到的图6中Ti、O元素的面分布图。由图7可以看出,经800 ℃/60 h氧化处理后,O元素不仅密布于基体表面,在Ti基体内部,也存在有较多的O,这是因为基体表面的TiO2结构疏松,有着较高的氧渗透率,无法有效抑制高温下O的扩散渗入,Ti基体被严重氧化。

图7 图6中Ti、O元素的面分布图Fig.7 The distributions of Ti and O elements in Fig.6

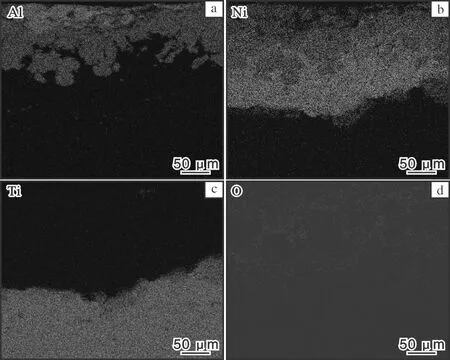

图8是图4a即激光重熔处理后的Al/Ni/Ti试件经800 ℃/60 h氧化试验后界面中Al、Ni、Ti、O元素的面分布图。由图8可以看出,随着向基体方向的推进,Al元素含量不断降低,Ni元素含量不断增加,这也再次证明了经氧化试验后,涂层最终由靠近表面的富Al的Ni2Al3层、中间的NiAl层及最下方尚未发生反应的Ni层构成。此外,可以看出,经800 ℃/60 h氧化后,涂层表层有较多O元素分布,这是因为在氧化过程中,涂层表层的Ni2Al3相会与空气中的氧反应并生成Al2O3氧化物所造成的。但随着向基体方向的推进,O元素的含量明显减少,在Ti基体中,几乎没有发现O的存在。另外,结合图4a还可以看出,凡是有Ni2Al3及NiAl金属间化合物生成的区域,O元素含量均明显减少,这说明除了涂层表面的Al2O3氧化膜外,在氧化过程中生成的Ni2Al3相及NiAl相对高温下O的扩散同样有着较好的阻碍作用,进而对Ti基体的高温氧化起到了良好的防护作用。而分布在涂层中的O元素,则可能是由于在等离子喷涂Ni涂层过程中,喷涂粒子表面所形成的NiO氧化膜中所含有的。即相对于无防护涂层的纯钛试件而言,经激光重熔处理后的Al/Ni涂层对Ti基体有着很好的抗高温氧化效果。

图8 图4a中Al、Ni、Ti、O元素的面分布图Fig.8 The distributions of Al, Ni, Ti and O elements in Fig.4a

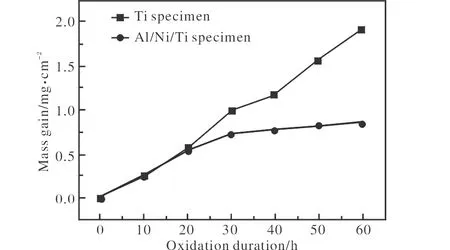

图9为无防护涂层的纯钛试件及经激光重熔处理后的Al/Ni/Ti试件的氧化动力学曲线。由图9可以看出,无涂层保护的纯钛试件的氧化增重曲线近似于直线,这是因为在高温环境下,Ti很容易被氧化并生成极易破碎的TiO2,金红石结构的TiO2不断从基体表面脱落,暴露的基体进而被再次氧化。由图9还可以看出,在氧化初期,经激光重熔处理后Al/Ni/Ti试件有着较大的氧化增重,这是因为在氧化进行的初始阶段,原Al、Ni重熔反应区仍有着较高的Al含量,富Al的NiAl3相,以及在激光重熔处理过程中尚未发生反应的Al均会与空气中的氧发生反应并生成Al2O3氧化膜,而当氧化时长达到30 h后,随着氧化时间的进一步延长,Al/Ni/Ti试件的氧化增重有所减缓,这是因为基体表面不断增加的Al2O3氧化膜有效抑制了试件的进一步氧化。

图9 纯钛及Al/Ni/Ti试件在800 ℃下氧化60 h的氧化动力学曲线Fig.9 Oxidation kinetics curves for the Ti and the Al/Ni/Ti specimens at 800 ℃ for 60 h

3 结 论

(1)Ti基体表面Al/Ni组合涂层经激光重熔处理后,重熔反应区由2种不同的NiAl金属间化合物组成,即较多的靠近原Al涂层的呈等轴晶状Ni2Al3相以及少量的靠近尚未发生冶金反应的Ni涂层的呈树枝晶状NiAl相。

(2)重熔处理后的涂层经高温氧化后,Ni2Al3相的含量有所减少且结构疏松,而NiAl相则稳定存在并最终形成了具有一定厚度的区域。

(3)重熔处理后的Al/Ni组合涂层对Ti基体起到了较好的抗高温氧化作用。