高瓦斯煤层覆岩活动规律研究

田水承 ,张 帅,陈龙刚,杨兴波,孔维静

(1.西安科技大学 安全科学与工程学院,陕西 西安710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安710054)

瓦斯事故是一种严重的煤矿事故,严重威胁着井下作业人员的生命安全和煤矿的正常生产,而瓦斯超限则是诱发事故的主要原因。因此对矿井瓦斯进行抽采显得尤为重要[1-4]。在工作面回采过程中采空区上覆岩层会发生垮落、破裂从而形成众多裂隙,卸压瓦斯通过众多裂隙以渗流、扩散等方式汇聚于覆岩裂隙带内,从而形成了覆岩高位瓦斯富集区[5-8]。如果将高抽巷的布置层位选择在采动裂隙带高度内,可使瓦斯抽放效果达到最佳。因此探究采动过程中覆岩活动规律,确定采动裂隙带的空间位置将对高瓦斯煤层瓦斯的抽放具有指导作用[9-10]。众多学者对采动过程中覆岩活动规律及破坏特征进行了大量的研究工作[11-14],并取得了丰富的成果,但是煤矿现场条件复杂,各矿的条件又不尽相同,因此对采动过程中覆岩裂隙的分布特征及瓦斯富集区的具体位置难以准确判定。因此,试图通过微震监测技术对采动过程中覆岩破裂所形成的微震事件进行监测并记录,并通过对微震监测结果进行分析以确定采动过程中覆岩裂隙的分布状态,从而确定覆岩瓦斯富集区的空间位置,并据此对高抽巷的合理层位进行设计。

1 微震检测原理

煤岩体受外界因素影响而发生微破裂,微破裂逐渐聚集,相互贯通,形成裂隙;微破裂发生时,会释放出地震波向周围传播,形成一个微震事件;地震波产生后,在周围煤岩介质中传播时,利用微震监测系统,将弹性波进行识别、捕获和采集,并对弹性波进行处理和分析,进而可对微震事件(微破裂)位置进行三维空间定位。根据微震事件的空间分布情况,可分析得出裂隙的分布状态、演化过程和变化趋势等。微震监测原理图如图1。

图1 微震监测原理

2 微震监测方案

工作面采用的微震监测系统的关键组成包括传感器、采集仪和主机3 大部分。根据工作面的开采条件及进、回风巷道的实际情况结合微震监测的需求,研究并确定了微震监测系统的布置方案。该工作面进风巷道和回风巷分别布置2 台采集仪,每台采集仪配备2 个传感器。传感器超前工作面60 m开始布置,传感器间距20 m。

传感器布置在煤帮上,采用锚杆连接安装法,传感器通过传感器转接头与锚杆连接,锚杆相当于传感器尾椎,有利于接收微震信号。每个采集仪配备的2 个传感器分别连接在电缆线靠近采集仪的2 个接口上,且采集仪利用挂钩悬挂于巷道煤帮上以便于更换。

监测过程中,当工作面推进到距离最近传感器20 m 左右时,将2 个运输巷距工作面最近的2 个传感器和1 台采集仪后移,各传感器间距仍保持20 m,以此循环以保证监测过程不受开采活动的影响,从而实现工作面推进过程中的全面监测。

3 采动过程中微震活动分析

3.1 微震事件分析

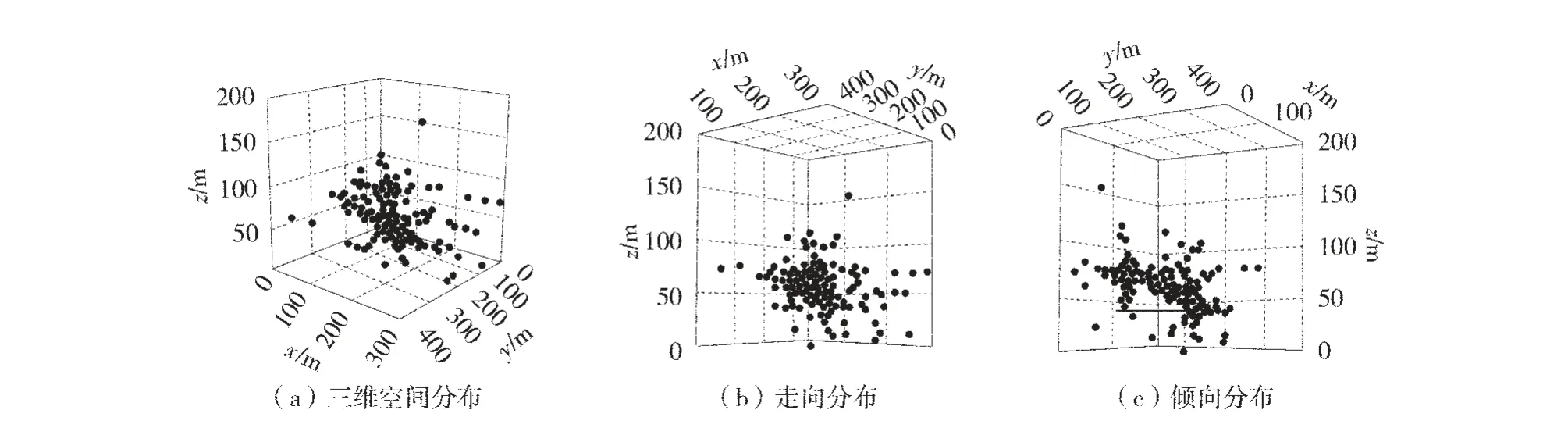

利用微震监测系统数据处理软件对微震监测系统所记录的各类活动事件进行过滤处理得到有效微震事件,事件主要集中在采空区顶底板、煤层、煤层顶底板及回风巷顶板。在监测时间段内,根据监测结果可知,共产生了4~5 次周期来压,周期来压平均步距在20 m 左右,平均来压周期为6 d,此与该工作面实际周期来压情况相符合。由于篇幅所限,选取监测期间的1 次典型周期来压进行分析,工作面累积推进5、10、20 m 过程中微震事件分布如图2~图4。

图2 工作面累积推进5 m 过程中微震事件分布

图3 工作面累积推进10 m 过程中微震事件分布

根据图2 可知,当工作面推进5 m 的时候,回风巷道及上一个工作面的采空区(紧邻回风巷)上部出现较多微震事件,分布高度在38 m 左右,工作面前方煤层顶板出现若干微震事件,分布在沿倾向中部位置,高度范围集中在10~38 m 左右,且该工作面后方的采空区出现少量零散微震事件,高度集中在10 m 以内。

根据图3 可知,当工作面累积推进10 m 的时候,回风巷道及其相邻采空区上部微震事件增多,分布范围扩大,并向工作面倾向中部位置扩散形成了沿工作面倾向分布的微震事件带,且工作面中部微震事件带下部微震事件增多,高度集中在在12~40 m 范围内,而微震事件带上部事件变化较小,同时工作面前方下部顶板(距离底板45 m 处)和后方采空区微震事件增多。

根据图4 可知,当工作面累积推进20 m 的时候,回风巷道及其相邻采空区上部微震事件大量增多,分布范围增大,且微震事件带事件集中效果明显,该工作面后方采空区微震事件大量增多,大多事件分布高度集中在45 m 以内。

图4 工作面累积推进20 m过程中微震事件分布

3.2 上覆岩层破裂特征分析

对微震事件的分布状态及变化趋势分析可知,当工作面推进5 m 的时候,回风巷道及其相邻采空区上部35 m 处产生较多破坏使其上部顶板出现部分破断现象,这是由于回风巷道紧邻上一个工作面的采空区,回风巷处于高地应力区域。工作面前方煤层顶板12~40 m 高度内出现较多破裂现象,并有向回风巷到上部破裂区域发育的趋势,而工作面后方采空区顶板12 m 高度内出现少量零散分布的微震事件,表明新采空区顶板局部地点发生个别破裂现象。

当工作面累积推进10 m 的时候,回风巷道及其相邻采空区上部顶板破裂现象明显,形成了大量裂隙,同时工作面前方出现大量破裂现象,集中分布在工作面前方中部位置,距离煤层顶板高度在12~40 m 范围内,且与回风巷道上部破裂区域相贯通,这是由于随着工作面的推进,超前采动应力不断升高,又受到旧采空区的影响使得其上部破裂不断向工作面前方煤层顶板处发展,导致工作面前方煤层顶板沿倾向中部集中破坏增多。而工作面后方新采空区顶板20 m 范围内破裂现象较为集中,这一现象是由新采空区端部集中剪切应力造成的。

当工作面累积推进20 m 的时候,回风巷上部顶板破裂集中程度增加,范围保持稳定;工作面前方50 m 处煤层顶板破裂现象大量增加,分布高度在40 m 左右,且工作面后方新采空区顶板45 m 高度内破裂现象集中,表明此时间段新采空区顶板45 m范围内岩层发生了较大破断现象,并产生了大范围垮落,同时采空区覆岩破坏在进一步发展;回风巷上部顶板破坏程度明显增加;导致工作面前方60 m处煤层顶板破坏进一步加剧,使得工作面超前支撑压力影响范围集中在工作面前方60 m 内,且随着工作面的推进不断向更前方发展。由覆岩活动特征可判定此时为1 次工作面周期来压。

通过对采动过程中微震事件分布情况及上覆岩层破裂特征的分析,可得到该工作面在回采期间周期来压步距在20 m 左右,采动过程中形成的覆岩裂隙带高度约45 m,卸压瓦斯汇聚于此形成覆岩瓦斯富集区,因此可根据覆岩裂隙带高度对高抽巷的层位进行优化设计以及根据工作面前方煤层顶板破裂范围确定超前支护范围。

4 现场应用

4.1 高抽巷合理层位的设计

该矿为煤与瓦斯突出矿井,为了降低工作面瓦斯浓度,避免瓦斯超限现象的产生,对采空区瓦斯进行抽放势在必行,因此必须设立高抽巷针对该矿井的瓦斯进行抽放。然而高抽巷布置层位的合理性直接影响到了瓦斯的抽放效果,如果高抽巷布置高度太低,在采动过程中可能会因为顶板的垮落而与采空区接通,造成漏风现象,影响瓦斯抽放效果;如果布置太高,则会因为岩层裂隙欠发育,瓦斯流动不畅,导致抽放效果不佳[15-16]。所以为了保证瓦斯抽放的效果,进行高抽巷合理层位选择时,应该选择瓦斯富集区并且在工作面回采工作后不会很快被破坏的区域。综上,垮落带上部裂隙带中下部区域为高抽巷合理层位的最佳选择。根据微震监测结果的分析得到断裂带高度约45 m 左右,结合上述对高抽巷合理层位的描述,确定高抽巷的合理层位应在距离煤层顶板38 m 左右高度。

4.2 高抽巷合理层位验证

4.2.1 高抽巷合理层位的范围

根据文献[17-18]中高抽巷合理层位的计算公式对上述高抽巷合理层位的预测结果进行检验,其计算公式如下:

式中:Hm为高抽巷层位高度,m;Hz为跨落带高度,m;Ht为断裂带高度,m。

4.2.2 裂隙发育带的理论范围

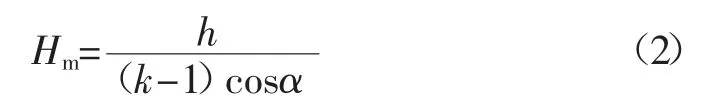

跨落带的理论高度Hm计算公式如下:

式中:h 为采高,取4.5 m;k 为垮落岩石的平均碎胀系数,取1.3;α 为煤层平均倾角,取9°。

断裂带理论高度计算公式如下:

式中:a、b、c 为待定常数。

根据煤矿设计规范确定待定常数,a、b、c 待定常数取值见表1。

表1 a、b、c 待定常数取值表

根据该工作面实际情况,采高取4.5 m,垮落岩石的平均碎胀系数为1.3,煤层平均倾角为9°,煤层上覆岩层以中硬岩石为主。将该工作面的各项参数代入式(2)、式(3)中计算可知:垮落带的理论高度Hm=15.2 m,断裂带理论高度范围Ht=36.1~47.3 m。将计算结果代入式(1)可知高抽巷的理论层位应布置在15.2~47.3 m 范围之内。显然此理论范围过大,根据4.1 节中对高抽巷合理层位布置原则的总结,重新确定其合理层位的理论范围为36.1~47.3 m。

由此可知,根据对微震监测结果分析得到的采动断裂带高度位于理论范围之内,对高抽巷合理层位的设计也位于理论范围之内,并符合高抽巷的布置原则。表明微震探测采空区覆岩破裂特征是可靠的。

5 结 论

1)通过对采动过程中微震事件的分布情况及变化趋势分析得到了采空区覆岩的破裂特征:工作面在回采期间周期来压步距约20 m,采动裂隙带高度约45 m。

2)根据理论计算,得到裂隙带高度范围为36.1~47.3 m,结合高抽巷层位的布置原则,得到高抽巷的层位(理论值)在36.1~47.3 m 之间。

3)根据微震监测结果分析得到的采动裂隙带高度结合高抽巷合理层位的布置原则,对高抽巷的布置层位进行设计,得到其合理层位应在距离煤层顶板38 m 左右位置,并通过理论计算对其进行验证。结果表明微震探测采空区覆岩破裂特征是可靠的。