循环载荷下煤样裂隙演化试验及数值模拟

郭军杰,程晓阳

(1.河南工程学院 安全工程学院,河南 郑州451191;2.瓦斯灾害监控与应急技术国家重点实验室,重庆400037;3.中煤科工集团重庆研究院有限公司,重庆400037)

在自然或人为工程条件下,煤岩体时常经历载荷的重复加、卸载作用。应力的周期作用使得煤岩体的力学性质产生了很大改变,严重影响煤岩体工程活动的稳定性,引起一系列的灾害。为此,国内外学者进行了煤岩体疲劳特性的研究:魏元龙等[1]研究了页岩的力学特性;马林建等[2]研究了盐岩的力学特征;王鸿[3]研究了5 种因素对岩石材料力学性能的影响;刘杰等[4]对岩石能量转化及变形参量进行了定量分析;许江等[5-6]从滞回环演化、变形规律角度分析了周期载荷下岩石损伤演化的动态过程。随着科学技术的发展,学者们借助先进的实验仪器研究煤岩体的损伤破裂过程。李树春[7]采用声发射及CT 扫描技术从细观角度研究了岩石的损伤演化过程;唐晓军[8]采用分形理论对损伤过程的声发射序列进行了分析;田文玲等[9]采用PFC 数值模拟软件对三轴循环载荷下煤样的裂隙演化过程进行了细观分析;刘建坡[10]、何俊[11]、任松[12]等均采用声发射技术分别对几种典型材质进行了疲劳损伤过程的监测分析。综上所述,已有成果也多集中于均质材料,对于煤等多孔介质,基于其孔裂隙结构的客观复杂性,煤体疲劳损伤过程的研究尚不充分,也制约了矿井动力灾害防控机制的研究。为此,有必要从宏观和细观等角度综合分析煤体的损伤破坏机制,为煤矿动力灾害的防治提供指导依据。

1 试验方法

1.1 煤样制备

研究煤的裂隙演化过程首先需要考虑煤的构造作用及地质年代,故选用与原生结构更相近的原煤煤样。试验选取寺河煤矿的3#无烟煤,该煤块的煤质坚硬、结构均一、层理分明,为原煤样的制作奠定了良好的条件。将所取煤块沿垂直层理方向取样,并按规程[13]要求的精度加工制备标准煤样(φ50 mm×100 mm)。

1.2 试验内容

试验在岩石力学试验机及声发射信号分析仪组成的试验系统上进行。依据三轴压缩试验结果,确定在2 MPa 围压下,煤样的平均三轴压缩强度为53.42 MPa,故选择等幅循环的应力幅值为20~45 MPa,循环波形为等幅三角波,循环波形示意图如图1。试验过程中首先以0.1 MPa/s 的应力控制方式同时加载轴压、围压至2 MPa,然后保持围压不变,以0.002 mm/s 的位移控制方式加载轴压至循环幅值的均值,最后设置循环应力均值、循环幅值、循环频率等参数,系统自动循环至煤样破坏。

图1 循环波形示意图

2 试验结果分析

试验过程同步获取了循环载荷下煤样的变形及声发射参量数据,从宏观角度分析了煤样了疲劳损伤过程。

2.1 变形规律分析

循环加、卸载条件下煤样的应力-应变曲线如图2。由图2 可见:由于煤样自身孔裂隙等缺陷的存在,使得煤样的变形曲线具有非线性特征,即加、卸载阶段曲线的不重合,形成塑性滞回环。对于煤样的整个疲劳破坏过程而言,滞回环也具有明显的阶段性特征。初期循环过程,随着循环次数的增加,单次循环产生的残余变形量逐渐减小,滞回环由疏向密发展;中期循环过程中,单次循环完成后产生的残余位移量相对较小,滞回曲线密集稳定;后期循环中,每1 次加、卸载产生的不可逆塑性变形显著增大,滞回曲线相对前两阶段发展迅速,直至煤样失稳破坏。

图2 循环载荷下煤样的应力-应变曲线

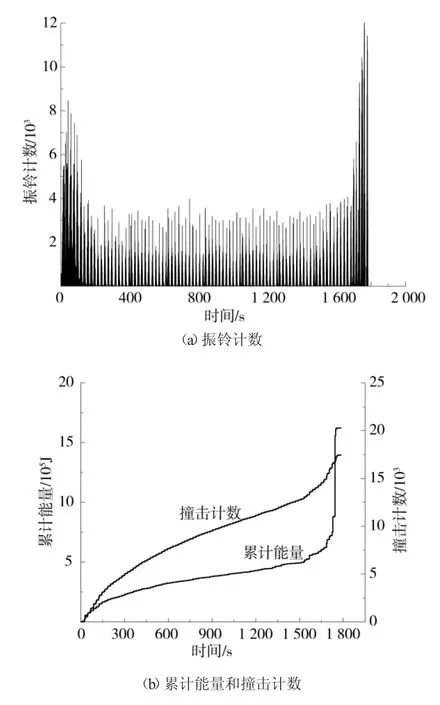

2.2 声发射规律分析

循环载荷下煤样的声发射参量特征如图3。由图3 可见:对应煤样变形的3 个阶段,煤样的峰值振铃计数也出现了降低、稳定和升高,如图3(a);煤样的累计能量和撞击计数变化曲线整体表现为“阶梯状”上升趋势,呈倒S 型。循环初期曲线呈“上凸”状,循环中期曲线呈现“阶梯状直线上升”状,循环后期曲线呈“下凹”状。其倒S 型曲线中点的切线斜率的大小变化趋势为降低、稳定和升高3 个阶段,如图3(b)。

3 裂隙演化数值模拟

煤岩损伤破坏的实质从细观层面讲是裂纹的形成、扩展及贯通过程。因此,采用基于颗粒流离散元理论的PFC2D模拟软件,从细观角度深入研究煤岩体的裂隙演化过程,对于煤岩破裂机理的研究提供了新的方法。

3.1 PFC建模过程

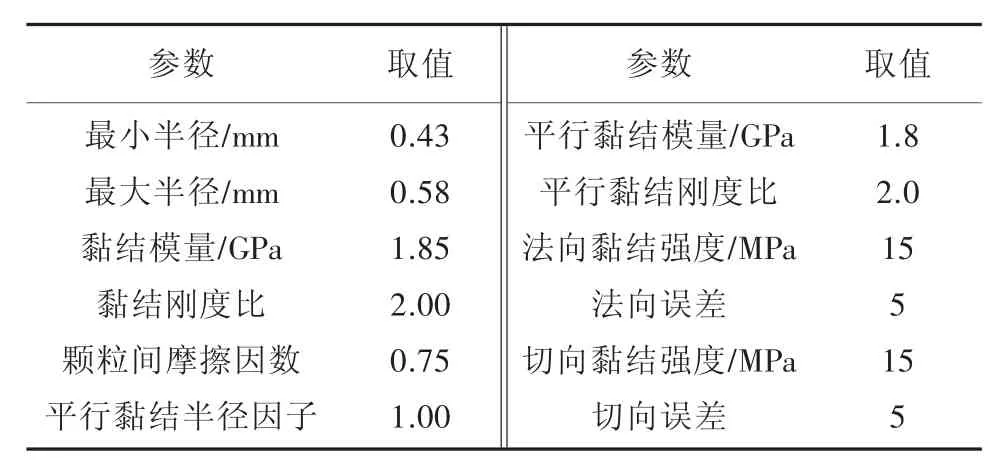

PFC 模拟过程中首先需要对颗粒及黏结的细观参数进行定义,但PFC2D软件中没有宏观力学参量及材料本构模型的概念,试验中仅能得到煤岩的宏观力学参数,因此采用“试错法”[9]对模拟的细观力学参数进行多次调试,使得模拟结果更为接近煤岩的真实情况。经反复调试,最终的确定模型颗粒的细观参数见表1。

图3 循环载荷下煤样的声发射参量特征

表1 模型细观参数

本次模拟建立模型尺寸设定为100 mm×50 mm的矩形,共生成颗粒16 490 个,颗粒间的连接模式选择平行连接。模拟时通过模型四周墙体的移动模拟载荷的施加过程,左右边界通过软件内置的伺服程序保持围压在整个模拟过程恒定在2 MPa,循环加载过程采用位移控制方式,通过赋予顶、底两墙体恒定的移动速度来模拟相应的加载方式,卸载过程则采用应力控制方式。在整个循环过程中,程序将实时自动记录相关参数及裂纹的发展状态。

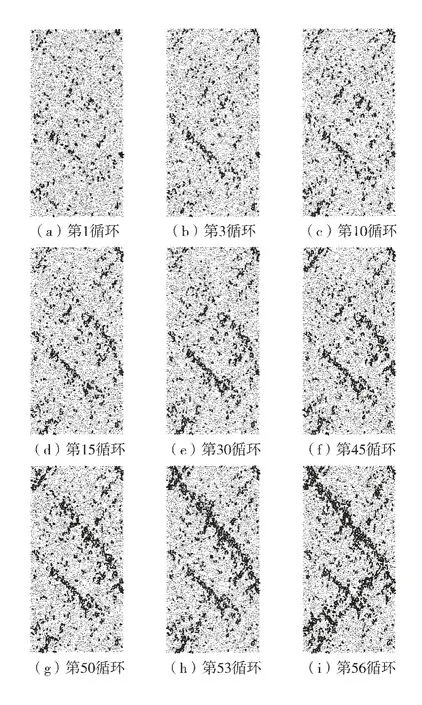

3.2 模拟结果分析

循环载荷下煤样微裂纹演化过程如图4。由图4可见:在初期循环过程中,煤样内部的微裂纹随机分布于煤样内部,并未形成明显的微裂纹聚集区,但有少量的微裂纹紧密相连,随着循环过程的进行,微裂纹不断增加,并在局部聚集、连接,形成初步的剪切破裂带。当初步剪切破裂面形成后,加载过程中由于应力集中作用,新产生的损伤裂纹会在剪切带附近明显增多,汇合、贯通形成主破裂带,与此同时,之后循环产生的微裂纹也会以此为基础向外扩展,导致煤样的最终破坏。

图4 循环载荷下煤样的裂纹扩展过程

从煤样的最终破坏模式可以看出:致使煤样最终破坏的裂纹不仅有剪切裂纹,也有拉伸裂纹,但是剪切裂纹的数量占有绝对优势,仅在煤样端部会有少量的拉伸裂纹存在,因此,数值模拟中煤样的破裂模以剪切破坏为主。

4 结 论

1)循环载荷作用下,单次循环产生的残余变形量经历减小、稳定和增大3 个阶段,变形曲线表现为“疏-密-疏”3 个阶段。

2)循环载荷下煤样的声发射参量也表现为降低、稳定和升高阶段,峰值振铃计数呈“U”型,累计能量和撞击计数呈倒“S”型。

3)数值模拟结果显示:循环初期煤样的微裂纹随机分布,随着循环次数的增加,微裂纹稳定增加,并逐渐形成初步剪切破裂带,循环后期微裂纹在剪切破裂带附近汇合、贯通,形成主破裂带,最终导致煤样失稳破坏,煤样的破坏以剪切破坏为主。