高压近电预警用工频电场传感单元设计与分析*

周年荣, 方正云, 唐立军, 范良进, 张文斌

(1.云南电网责任有限公司电力科学研究院,云南 昆明 650217;2.重庆大学 电气工程学院,重庆 400044; 3.昆明理工大学 机电工程学院,云南 昆明 650504)

0 引 言

在电力系统中,不管是对电力系统的设备运行状态的检测,还是在电力作业中为作业人员提供近电预警都离不开对电场的测量。目前对工频电场的测量方法主要分为光学式的电场测量法和电学原理的电场测量法两大类[1~4]。光学式的电场传感器有响应速度快,安全性高等优点[2,3],但其感应单元所需的晶体材料比较特殊。电学原理的传感器根据处于电场中的金属极板会产生感应电荷的特性,运用两极板间引起的感应电流或感应电压对空间的电场进行测量[4,5],其测量单元有球形[6]、微机电系统(micro-electro-mechanical system,MEMS)结构[7,8]、圆柱型[9]、平行板型[10,11]等。由于球型等形状的电场传感单元设计工艺比较复杂,加工比较困难,且空间占用大,不利于集成于便携式电场测量设备中,在输变电现场作业预警方面无法应用。平行板结构的电场传感单元由于结构简单,制作方便,体积小便于集成化而运用得较多[10,11],且据文献[11],平板结构与球型结构的传感单元测量误差在1 %~2 %之间。限制平行板结构的电场传感单元性能的主要因素为其不稳定的边缘电容而引起的边缘效应,因此,为了减小平行极板式工频电场传感边缘效应对工频电场畸变的影响,本文提出一种基于等位环结构的平行板工频电场传感,在仿真的基础对平行极板的直径、极板间距以及等位宽度对畸变系统的影响,并实验测试了这种新型结构对提高工频电场传感器的线性度及灵敏度的作用。

1 传感单元测量原理

由高斯定理可知,在电场E中的金属极板上会有感应电荷的产生,感应电荷的面密度为σ,其中,ε为极板间介质的介电常数。被测电场的强度的变化引起感应电荷的数量的改变

(1)

式中Q(t)为极板的感应电荷量,E(t)为被测电场强度,S为感应极板的有效面积[12,13]。

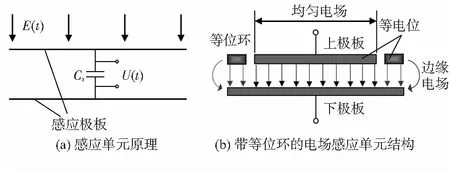

感应单元的结构原理如图1所示,上下极板分别与取样电容Cs的两端相连,极板的感应电荷在取样电容Cs上产生的电压信号U(t)作为输出信号

(2)

式中Cx为传感单元固有电容,k为修正系数,其值与传感单元的结构有关[14],将式(1)代入式(2)为

(3)

通过对采样电容Cs两端的电压U(t)进行测量便可以得到该测量位置的电场强度[15]。式(3)建立了传感单元输出电压和被检测电场强度之间的关系,通过对传感单元的输出电压信号的处理并进行运算就可以获得电场强度的信息。

图1 感应单元测量原理与带等位环的电场感应单元结构

2 传感单元结构与参数设计

电场感应单元结构的设计如图1(b)所示,其由上极板、下极板和等位环三部分组成。由于平行板电容间存在边缘电容,在外电场的干扰下电容边缘电荷聚集的数量很难保证稳定,其电容不能保持稳定会给传感器的测量带来误差,使传感器的输出不稳、灵敏度降低、输出特性产生非线性。因此,在设计电场感应单元时为减小边缘效应的影响,采用等位环的结构以消除两极板间的边缘效应。这种结构能使上极板边缘电力线平直,上下两个极板的电场基本均匀,而发散的边缘电场发生在等位环外周,故不影响传感单元两电极间的电场,这样以保证传感器测量的准确性。

电场感应单元用印制电路板(printed circuit board,PCB)制作,利用一对圆铜盘作为平行板,将中间的绝缘材料为环氧树脂。这样的制作工艺简单,成本低,能够保证各单元较好的一致性和稳定性。根据工频电场测量标准(GBT12720—91),对电场感应单元的结构参数对电场强度的影响运用COMSOL仿真软件进行建模仿真分析。在工频电场E中分别改变电场感应单元的感应极板半径r和间距d进行仿真,得到感应极板上的电场强度值E′max与原电场强度E进行对比,利用畸变系数γ=(E′max-E)/E表征该结构参数对原电场强度的影响程度,其仿真结果如表1、表2所示。

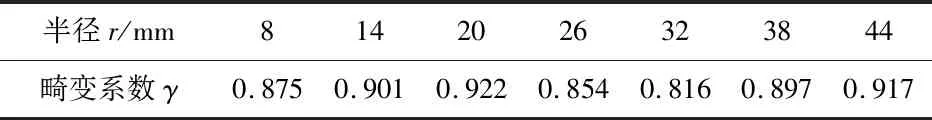

表1 感应极板半径r对畸变系数γ的影响

表2 感应极板间距d对畸变系数γ的影响

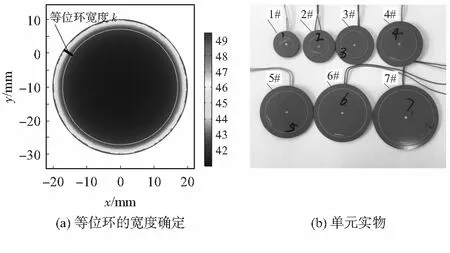

如图2(a)所示,利用感应极板上为E′=0.06E+E的电场强度等值线,确定不同半径的传感单元的等位环宽度k,此等位环可以排除94 %的畸变电场的影响。通过仿真得到不同半径的传感单元的等位环的宽度,结果如表3所示,通过MATLAB曲线拟合其关系为

k=8.35r-0.358 4

(4)

表1中,不同半径下的传感单元的电场畸变系数变化小,说明感应极板面积的变化对感应电场强度的畸变程度的影响较小,但是为了便携性,传感单元选择较小的半径。从表2中可知,随着感应极板间距的增加,传感单元的电场畸变系数也增加,感应极板间距的改变直接影响感应电场强度的畸变程度,因此,在设计传感单元的感应极板间距时应尽量选择较小的极板间距。在生产制作时,根据表3中仿真得到的数据与工厂工艺水平参数制作1.6 mm厚的PCB的传感单元,实物如图2(b)所示。

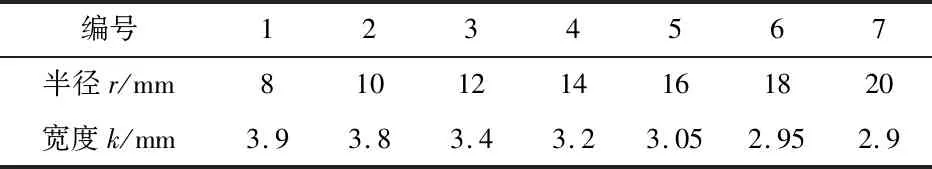

表3 感应极板的半径r 与等位环宽度k的关系

图2 传感单元等位环宽度确定及传感单元实物

3 不同参数的传感单元测试试验

3.1 传感单元固有电容的影响

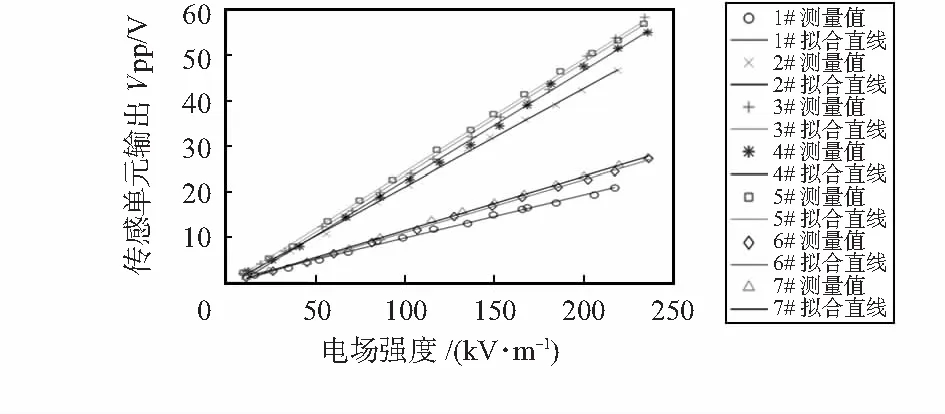

根据(GBT12720—91)工频电场测量标准,搭建工频电场测试平台。测试平台由调压器、高压实验变压器、平行板装置三部分组成,实验平台如图3所示。在平行板装置的上层和下层之间产生单相均匀工频电场,将没有接采样电容的传感单元放在平行板装置的中心位置。通过示波器进行读取传感单元的输出信号的峰峰值;通过调压器调整电场强度,并记录变压器的输出电压值;完成调压后,读取传感单元的输出值;测试完所有的传感单元。各单元的试验数据和拟合结果如图3所示,其试验结果分析如表4所示。

图3 测试试验场景

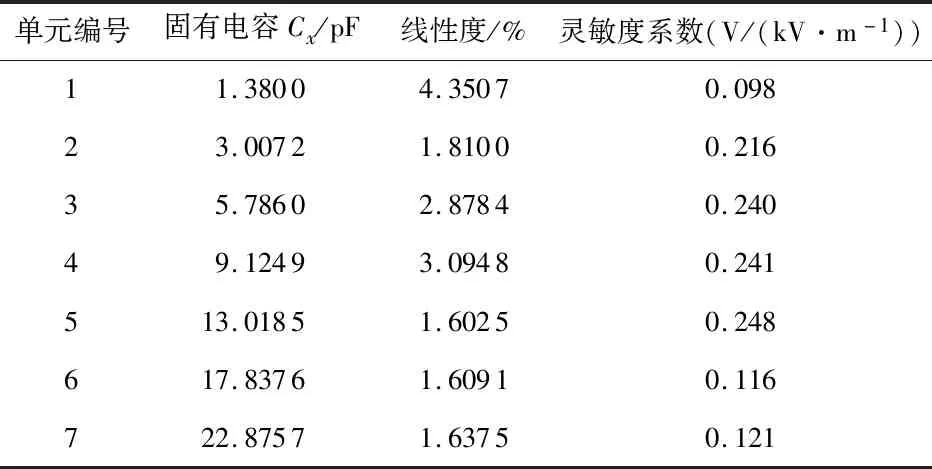

表4 各传感单元测试结果分析

从图4可以看出各传感单元的测量值都具有良好的线性关系,在场强超过200 kV/m后各传感单元都还没有达到饱和状态,最优的5#传感单元线性度达到1.602 5 %,有较大的灵敏度系数。从表4中可以看出,随着传感单元的感应面积的增加,1#~5#传感单元的标定系数不断增大,最大达到248 mV/(kV/m),而6#,7#传感单元的灵敏度下降,其原因还在研究中。

图4 各传感单元试验结果拟合分析

3.2 采样电容的配置

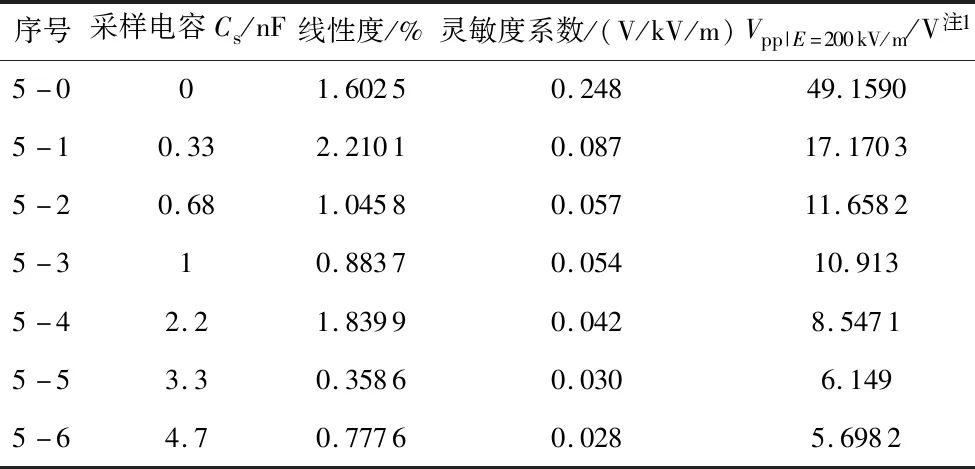

在没有接采样电容的传感单元进行了工频电场测试试验后,选择性能较好的5#传感单元连接不同的采样电容进行测试分析。测试过程与工频电场测试试验相同。试验测试结果如表5所示。

表5 接不同采样电容的5号单元的测试结果

注1:为传感单元在场强200kV/m时的输出信号的峰峰值。

从表5中可以看出,在接不同的采样电容时,传感单元具有不同的标定系数,均有一定的线性度。当采样电容比较小时,传感单元的标定系数较大,但其输出信号过大,无法进行信号处理,不利于电场测量;在高场强下输出信号波形畸变严重,传感单元的测量性能不佳。而在较大的采样电容下,传感单元的标定系数变小,输出信号也随之减小,其输出信号波形的畸变也较小。因此,根据试验情况和设计需要等综合分析,实际采样电容Cs值选择为3.3 nF。

4 结 论

仿真及标定测试实验结果表明:

1)在两感应极板间的间距不变时,感应极板面积的增大对极板上的电场畸变影响不大,畸变系数维持在0.9左右。

2)在感应极板的感应面积一定时,极板间的间距对电场的畸变影响较大,随着间距的增加,极板上电场的畸变系数也增大。

3)为屏蔽平板电容边缘94 %畸变电场的影响,等位环的宽度随感应极板的半径的增加而减小而趋于平稳,其关系可拟合为k=8.35r-0.358 4。

4)采样电容对平板电容传感单元的线性度与灵敏度系数的影响不可忽略,采样电容的增大使传感单元的灵敏度系数减小,相对较大的采样电容具有较好的线性度。

5)在采用3.3 nF采样电容,感应极板半径为16 mm,等位环宽度为3.05 mm,极板间距是1.6 mm的传感单元的线性度可达0.358 6 %,灵敏度系数为30 mV/kV/m,在场强为200 kV/m是其输出信号的峰峰值达到6.149 V。