新型高效酸浴结晶装置的设计开发与研究

殷禄华 许金成

南通三圣石墨设备科技股份有限公司 (江苏南通 226009)

近几年,黏胶纤维产业发展迅速,产品质量不断提升优化,单条生产线的规模也不断扩大。这对原液、纺练和酸站等配套设备均提出了更高的要求,既需要优化工艺设计以增加产能、降低能耗,又需要合理精准地配置设备以提高装置效率,从而帮助黏胶纤维生产厂家减少投资,适应市场竞争的需求。针对黏胶纤维行业的发展前景和改进方向,艾伯纳三圣(南通)环保有限公司开发出了新型高效酸浴结晶装置并将其成功应用于生产,很好地解决了以上 问题[2]。

1 黏胶纤维酸浴结晶工艺概述及现状

1.1 酸浴结晶基本原理

绝大部分黏胶纤维工厂目前运行的结晶装置以真空冷却结晶为主,工艺原理如下:用于结晶的酸浴连续逐级通过不同的腔室,逐步降低操作压力;在无需外部热量的情况下,酸浴始终处于沸腾状态,从而使水分蒸发。酸浴在闪蒸过程中一边浓缩一边降温,蒸发产生的二次蒸汽通过硫酸冷凝器冷凝。当酸浴温度低于硫酸钠结晶起始温度之后,溶液中的硫酸钠以芒硝晶体(Na2SO4·10H2O)的形式析出。

1.2 酸浴结晶工艺

1.2.1 酸浴结晶工艺简述

普通黏胶纤维的酸浴进料温度一般低于48℃,酸浴连续喂入预冷却器,在真空状态下闪蒸浓缩,达到芒硝结晶温度后进入结晶器,此时酸浴温度一般控制在28℃。通过不断提高每级结晶器的真空度,酸浴在结晶器中连续产生结晶,为使晶体颗粒在酸浴中保持悬浮状态,在结晶器底部设有空气搅拌器。含大量晶体的酸浴离开结晶器后,经过增浓器到达离心机并分离出合格产品。结晶器末级的酸浴温度控制在14℃左右,整个结晶过程的温降大约为14℃,以较为普遍的4级真空结晶为例,每级结晶器的平均温降为3.5℃。

与蒸发结晶明显不同的是,真空冷却结晶对温降要求较高,如果温降较大,可在瞬间形成大量的细小晶体,这种情况在操作中要极力避免。

1.2.2 酸浴结晶装置的运行现状及常见问题

20世纪90年代初,我国工业基础还比较薄弱,部分大型黏胶纤维生产企业从德国艾伯纳公司引进了多套酸浴闪蒸、结晶及焙烧装置,通过借鉴学习,虽然陆续将装置应用到国内几乎所有的黏胶纤维工厂,但并没有真正掌握其工艺计算的核心。在后续的行业发展过程中,仅仅是同尺寸照搬或按比例将装置放大。随着黏胶纤维产能的持续提升,设备规格显著增大,导致酸站厂房占地面积不断扩大,投资急剧增加[1]。

另外,在与国内某些厂家交流沟通时了解到:结晶器末级的酸浴温度一旦低于14℃,就容易导致晶体沉积,堵塞空气搅拌器气孔,甚至使空气搅拌器无法工作;一些厂家结晶器的温度控制不均匀,经盐浆泵输送到增稠器的物料 (含有细小晶体的母液),有相当一部分从增稠器上部溢出,最终的结果是产能下降,装置产能无法满足设计要求。

为弥补此类缺陷,通常的做法是提高结晶喂入酸浴量,其后果是酸浴在结晶器内的停留时间缩短、液位过高,酸浴在结晶器内闪蒸的二次蒸汽夹带晶体量增加等。由于处理量较大,二次蒸汽冷凝量也相应增加,当夏天水温较高时,实际结晶产能显著下降。少数厂家也尝试过增加换热器的方式,但是都不能解决根本问题。

2 新型高效结晶装置的应用与设计优化

2.1 新型高效结晶装置的开发与应用

目前世界上最大的酸浴结晶装置分别应用于赛得利(印尼)纤维有限公司项目和赛得利(江西)化纤有限公司项目,由艾伯纳三圣(南通)环保有限公司设计开发及建设。前者已于2018年顺利开车,并已成功完成性能测试,72 h连续测试最高结晶生产能力达16.5 t/h,远高于设计能力(15 t/h)。后者预计于2019年下半年开车,工艺上采用了更为环保的间接冷凝方法,改变了行业内一直以来的冷却水与酸性二次蒸汽直接接触冷凝的方式,既避免了酸性凉水塔循环冷却时造成的大气环境污染,也避免了酸性冷凝液与冷却水混合产生大量的酸性废水。相比原先2套7.5 t/h产能的结晶装置,新装置投资低、占地少、设备数量少、维护费用低,具有极大的性能和经济优势。

2.2 高效结晶装置的设计与工艺优化

结合当前酸浴结晶装置存在的一些问题,设计时主要考虑了以下2个方面。

2.2.1 优化工艺控制参数及设备选型,提高产率

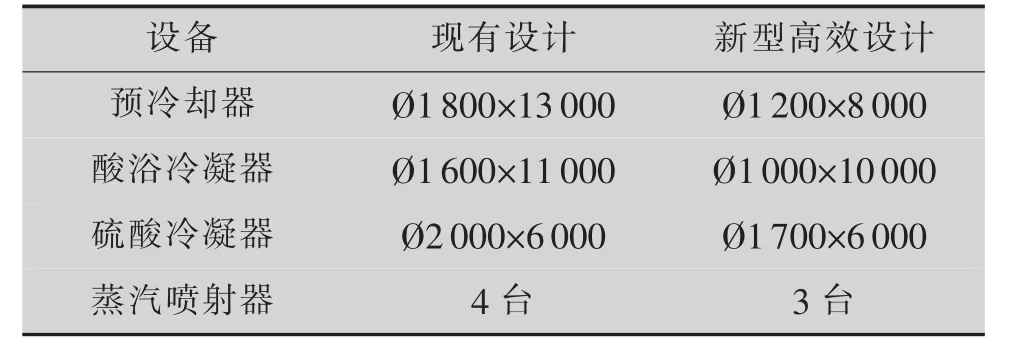

通过与德国艾伯纳公司的长期合作,学习并掌握了整个流程中的实际过程参数、物料特性数据以及整个工艺包的计算。根据真空蒸发的原理,优化了真空度、蒸发速率与结晶器尺寸等相关参数间的关联,确定了最佳的高效传质方案。在保证结晶产量及其他性能的同时,使部分主要设备的选型尺寸降至最低,从而节约装置投资30%左右,缩小装置占地面积25%以上[3-4]。以15 t/h结晶装置为例,部分主要设备尺寸及选型对比如表1所示。

2.2.2 优化工艺流程,使其简化及高效

(1)简化流程配置,提高产品品质

在新型高效结晶装置中,通过对物料平衡和热平衡的精确计算,调整工艺流程,降低装置总的热负荷,减少现有设计配置中的酸浴换热器,减少蒸汽喷射器及硫酸冷凝器的数量,增加结晶器的级数,在同样产能的情况下,装置占地面积及单体设备尺寸大大缩小。主要计算依据及说明如下:

表1 优化前后设备选型

Q=m·cp·(T0-t)+Rw

式中:Q为结晶过程总的热负荷,kJ;

m为结晶装置的进酸量,kg/h;

cp为初始酸浴的比热,kJ/(kg·K);

T0为初始酸浴的温度,K;

t为出结晶器的酸浴温度,K;

Rw为结晶热,kJ。

同样以15 t/h结晶装置为例,其中恒定不变的参数为cp,T0和Rw。在现有装置中,t=14℃,进酸量需要60 m3/h;在新设计装置中,t=10℃,进酸量仅需要40 m3/h。由此可知,在保持相同产能的条件下,现有装置需要的总热负荷Q远大于新型装置所需要的热负荷Q新,同样也说明了装置的热效率(Rw/Q)得到有效提升。

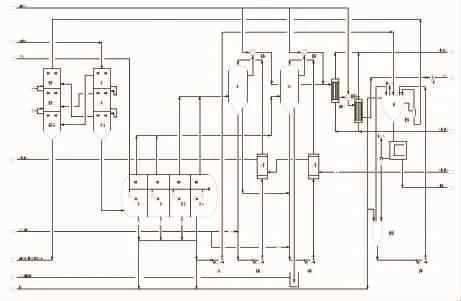

优化后的设计还可以降低每级结晶器的温降,使得每级的酸浴温降更为均匀,晶体停留时间延长,其生长空间也相应增大,从而有利于保证产能和晶体颗粒的均匀。具体的结晶流程如图1所示。

图1 结晶流程示意图(间壁式)

(2)调整结晶工艺,优化设备结构

结晶器不同于普通闪蒸蒸发器,其除了提供酸浴闪蒸的场所以外,更主要的功能是提供晶体形成、生长以及维持晶体均匀悬浮的场所。在合理的结晶工艺和设备结构条件下,末级结晶器的温度可降低至10℃,即在现有装置的基础上降低4℃。与此同时,酸浴进料量由60 m3/h降低至40 m3/h。

优化蒸喷设计与浓硫酸流量、温度之间的匹配系数。很多厂家运行的酸浴结晶装置,其蒸喷工作性能较差,在此情况下,可能会通过提高硫酸浓度的方式维持真空度,但导致的结果是硫酸冷凝器的损坏率较高。浓硫酸氧化性较强,当浓度升高时,其对胶板的损害呈指数上升。

设置必要的检测仪表,更准确地判断物料的运行状态。部分厂家为了节约成本,在一些关键控制节点未设置检测仪表,极易导致误操作或操作失控,损坏设备。例如在硫酸冷凝器出口未设定检测硫酸浓度的仪器,仅通过观察硫酸流量的方式来判断并控制浓度,这种控制方式是很不科学的。

3 高湿高模量黏胶纤维酸浴结晶工艺讨论

高湿高模量黏胶纤维是一种特殊的高品质新一代黏胶纤维。与普通黏胶纤维类似,高湿高模量纤维的酸浴也需要保持组成相对稳定。其酸浴组成与普通黏胶纤维差别较大——钠离子浓度较低而锌离子含量较高,导致酸浴中硫酸钠达到其饱和溶解度的温度较低。采用目前国内通用的酸浴结晶工艺无法有效处理酸浴,得到芒硝晶体。为此开发了新型特种纤维酸浴结晶装置,该装置同时具备处理高湿高模量纤维酸浴和普通纤维酸浴的能力,也适用于国内小型结晶装置的技术改造。

4 结语

重点介绍了新型高效酸浴结晶装置的设计和运行情况,同时针对现有结晶装置出现的一些异常状况给出了解决方法和思路,希望能够给国内黏胶纤维厂家提供一些帮助。