电厂6 kV脱硫段快切切换失败原因分析

张瑞明

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

0 引言

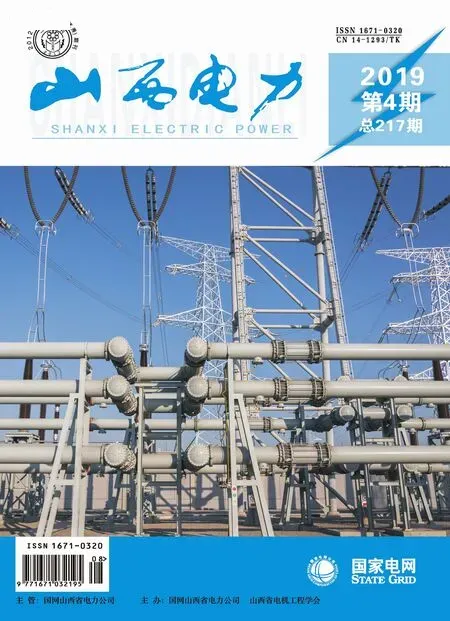

某厂两期脱硫快切使用的是江苏金智科技股份有限公司的MFC2000-3A型微机厂用电快速切换装置,脱硫段工作进线开关和备用进线开关使用上海富士电机开关有限公司生产的HS5010M-30MF-C型真空断路器,额定电流3 150 A。现以某厂两期3号机6 kV脱硫一次接线图(见图1)为例展示二期6 kV脱硫段一次接线。

图1 6 kV脱硫段一次接线图

1 过程概述

某厂3号机在某次停机过程中,采用操作台手动并联切换(从6 kV脱硫工作1DL切换至6 kV脱硫备用2DL)。快切装置程序流程如下:3号机脱硫快切装置收到手动并联切换指令→快切装置发合脱硫备用进线开关指令(合2DL开始)→快切装置收到备用进线合位反馈(合2DL结束)→快切装置发跳工作进线开关指令(跳1DL) 开始→去耦合动作,发令跳脱硫备用进线(跳2DL)→快切装置收到脱硫工作进线分位反馈。

至此,3号机6 kV脱硫快切切换失败。同时脱硫备用开关分闸线圈烧毁,脱硫快切装置分备用进线开关节点烧毁。

2 原因分析

在3号机6 kV脱硫段采用手动并联切换过程中,由于快切装置收到脱硫工作进线分位反馈时间过长,达到625 ms,远远超过了快切装置内置去耦合时间500 ms,因而发去耦合命令(切换过程中如发现在整定时间内该合上的开关已合上但该跳开的开关未跳开,装置将执行去耦合功能,跳开刚合上的开关,以避免两个电源长时间并列运行)[1],而此时脱硫工作进线开关已经分闸,只是由于工作进线分位反馈时间过长导致快切去耦合动作。

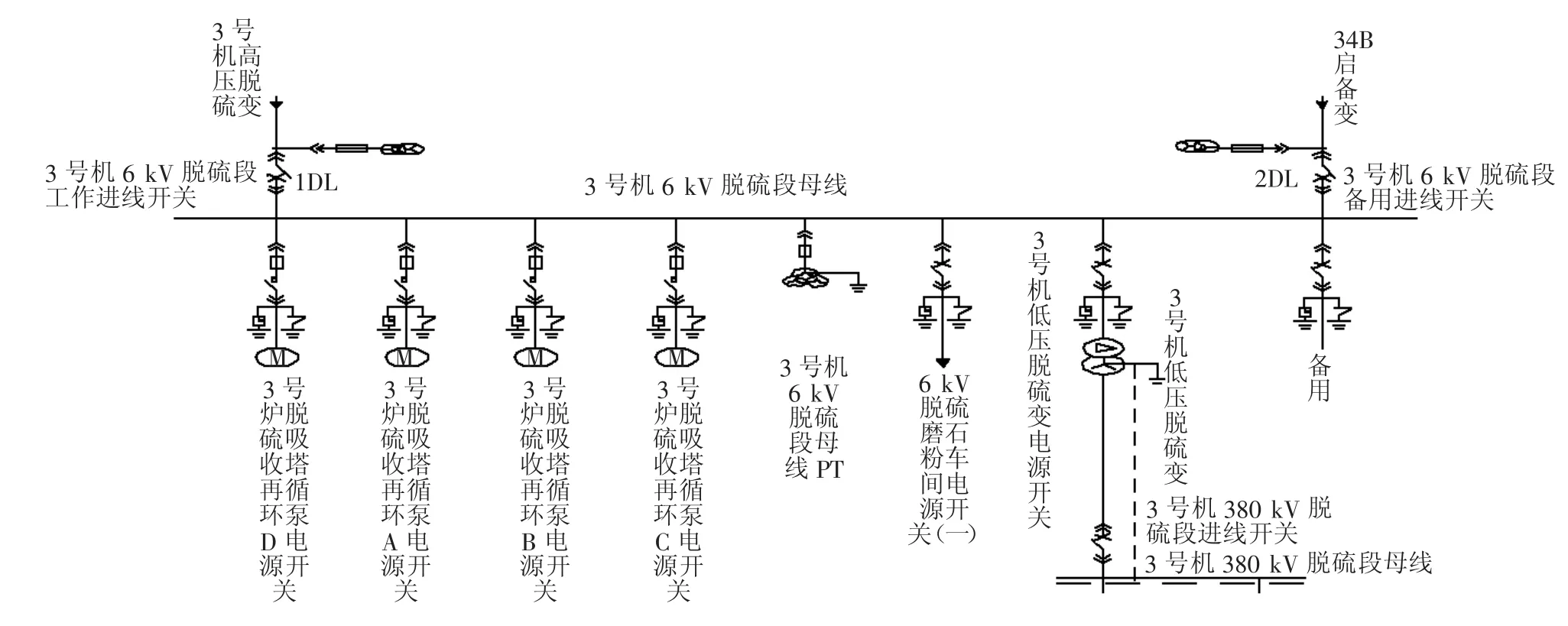

由于脱硫快切备用进线出口继电器节点长时间得电,因此而烧毁,如图2所示。

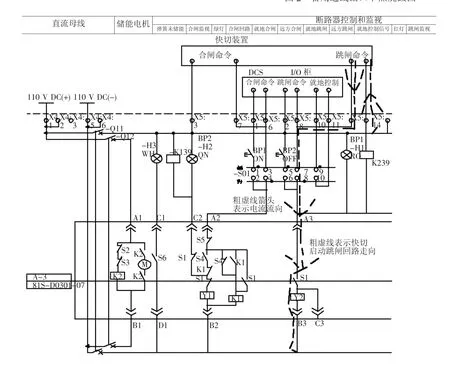

a)由于跳备用开关出口节点是电流自保持型继电器,如图2中烧黑的继电器;当快切装置发出“跳备用开关”命令后,该继电器的常开接点闭合,接通脱硫6 kV开关跳闸回路,如图3中虚线所绘回路图所示,但江苏金智科技股份有限公司的MFC2000-3A型微机厂用电快速切换装置“跳闸”命令是不间断的发送,只有在6 kV脱硫备用进线开关确定跳闸且跳闸回路中的断路器辅助触点S1由闭合状态返回时,该快切出口继电器常开接点才会返回,也就是标志着快切程序中“跳备用进线开关”这一命令的终结,这就为接下来烧毁快切出口继电器接点埋下了隐患。因为一旦出现6 kV断路器机构卡涩或分闸线圈故障或者断路器辅助节点粘连等情况时,就会由于该快切出口继电器接点长时间得电,从而将快切出口卡件上出口接点烧毁。

图2 备用进线出口节点烧毁图

图3 6 kV脱硫备用断路器控制接线图

b)工作进线分闸反馈断路器辅助接点(即图3中S1接点) 由于长时间工作,处于疲劳状态,无法瞬时复位,导致虽然工作进线开关已经实际分闸,但快切装置却未收到确切的分闸反馈信号,使快切装置错误地认为工作进线开关还在合位状态,为了避免工作电源与备用电源长时间并列[2],而去执行快切切换程序中的“去耦合”命令,导致脱硫快切装置切换失败。

3 改进措施

为了提高二期脱硫快切切换的成功率,针对以上暴露的问题提出相应的改进措施。如图4所示,为了防止快切出口板上出口继电器烧毁,在分闸回路加装快速继电器,通过继电器去启动分闸线圈,同时中间环节加了继电器K11的常闭节点,可以有效断开快切出口回路,因而可以避免快切出口板由于断路器辅助接点长时间不复位导致长时间带电而被烧毁的可能性[3]。同时,由于在K11继电器线圈回路引入了断路器分闸辅助接点,用于断弧,因而也可以避免快速继电器烧毁。

图4 改进后脱硫备用断路器分闸回路控制接线图

目前,6 kV脱硫段工作进线开关位置反馈采用的是单个断路器辅助接点(X6:1,X6:2) 作为快切装置的分位反馈(如图5所示),为了防止单付断路器辅助接点粘连导致分位反馈不及时,可通过两付断路器辅助接点并联之后作为快切的分位反馈,消除单付断路器辅助触点粘连导致的反馈不及时而造成的快切装置去耦合动作。

图5 快切装置分位反馈接点

4 结束语

在电厂,提高脱硫快切系统的切换成功率,是防止脱硫段系统失电、确保电厂脱硫系统安全稳定运行的重要手段,脱硫快切装置的正确运行对保证脱硫厂用电负荷的正常运转必不可少。