大型直接空冷机组冷端性能优化研究

李 俊,王晋权,樊琦明

(1.山西兆光发电有限责任公司,山西 霍州 031400;2.山西格盟安全生产咨询有限责任公司,山西 太原 030006)

0 引言

直接空冷机组具有优良的防冻性能,但由于真空系统容积大,冬季低环境温度运行时,防冻措施仍有不足,需采取一定的优化措施,达到较好的防冻效果。

直接空冷两缸两排汽汽轮机低压缸为碳钢板的大型焊接结构,由于尺寸大,刚度相对较差。低排汽压力运行时低压缸内外压差较大易产生变形,存在改变低压缸部分动静间隙、引起动静碰磨、汽机振动增大的风险。直接空冷机组空冷设备庞大,负压系统容积大,冬季运行时,受严密性影响及出于防冻考虑,机组运行排汽压力偏高,经济性差。同时,由于水环真空泵的抽吸能力有限,抽真空系统出力对直接空冷机组排汽压力控制造成很大影响。

1 机组概况

某电厂2×600 MW机组汽轮机为上海汽轮机厂生产的NZK600-24.2/566/566型超临界双缸双排汽直接空冷凝汽式汽轮机。空冷岛配置56台风机,抽真空系统配置3台水环式真空泵,正常运行中真空泵采用1用2备运行方式,真空泵运行电流210 A左右。机组自投产以来,为了防止空冷系统冬季发生冻损事故,冬季运行时一直将机组最低排汽压力维持在10 kPa。

2 抽真空设备优化方案分析

600 MW机组原有抽真空设备为3台100%容量的水环真空泵,正常运行时1台水环真空泵运行,运行电流为210 A,冬季环境温度低时,受水环真空泵工作液温度影响,水环真空泵的抽真空能力有限,尤其是当机组运行背压为10 kPa时,空冷岛抽真空温度和凝水温度偏差较大,有造成空冷岛管束冻结的潜在危险。为提高空冷系统抽真空能力,现在主要有两种抽真空设备优化方式。

2.1 罗茨泵+真空泵

该装置采用两级串联的真空泵组,前级泵采用水环真空泵,主泵用罗茨真空泵。罗茨泵的作用是提高凝汽器真空度,加大抽气量,中间采用冷却器冷却后仅剩不凝结气体,减少水环真空泵的抽气量,实现维持真空作用。该系统为了节能,系统选型时抽气量均偏小,一旦真空严密性高于130 Pa/min,会出现抽吸能力不足、真空降低的现象,且不易发现。甚至在机组升降负荷过快时,也会导致机组真空波动,同时也会导致转机、设备增加,日常维护量有所增加。

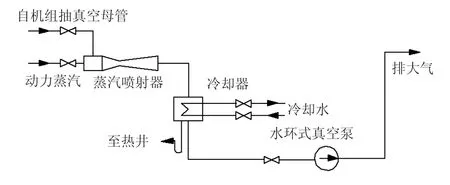

2.2 蒸汽喷射器抽真空技术

该技术为蒸汽喷射器和水环真空泵的两级串联系统:在空冷凝汽器主抽气管路上设置1台蒸汽喷射器,对空冷凝汽器进行抽吸,抽吸的不可凝结气体和相应的部分水蒸气进入1台冷凝器。水蒸气凝结成水,经U形管回收至排气装置。不可凝结气体和少量水蒸气,由水环真空泵抽出。水环真空泵可以利旧以降低设备初投资,也可以重新购置小型水环真空泵达到节电的目的。系统流程如图1所示。

图1 蒸汽喷射器抽真空系统流程图

该系统抽吸能力强,极限真空高,其极限真空可达到1 kPa以下,在保证抽真空能力的同时可回收乏汽和动力蒸汽,系统布置简单灵活,维护量小,设备检修维护费用低。

3 具体优化措施

3.1 汽轮机本体大修期间对低压缸通流进行优化

在汽轮机本体大修期间,调整低压缸各部分间隙时将低排汽压力下低压缸变形引起的变量计算在内,为机组低排汽压力运行创造条件。在汽封间隙调整时,上半部分汽封间隙按照设计要求上限值控制,下半部分汽封间隙按照设计要求的下限值控制。以低压缸调阀端第二级隔板汽封为例,厂家设计值为:隔板汽封间隙1.30~1.50 mm。在检修调整时,上半部分隔板汽封最顶部间隙调整至1.50 mm,下半部分隔板汽封最底部间隙调整为1.30 mm,中间汽封间隙采取平缓过渡方式,避免中分面处上下汽封错口。

3.2 抽真空系统优化

在空冷凝汽器抽真空系统的抽气母管上引出1根支管并列设置1台蒸汽喷射器,蒸汽喷射器作为预抽系统将空冷凝汽器中不凝结气体和部分乏汽初步升压后排放到列管式冷凝器冷却,水蒸气凝结成水,经U形管回收至排气装置热井。不可凝结气体和少量水蒸气,由1台小型水环真空泵排出。

3.3 机组运行期间进行运行方式优化

a)机组启动时,原有的水环真空泵按原运行方式投入运行并迅速建立真空。在正常运行阶段,机组真空稳定的情况下,蒸汽喷射抽真空系统投入运行,原水环真空泵全部备用。

b)在不同负荷段优化调整空冷岛各列运行方式,合理安排风机投入台数和风机频率的组合调节。严格按照要求定期进行机组真空严密性试验,确保机组真空系统严密性合格。

各空冷列尽可能投入运行,各风机运行频率一致,以低频率运行。每列的第1、第8台风机可依据抽真空温度保持较低频率运行或停运。冬季运行时,维持机组排汽压力高于6.5 kPa,且每列至少保持4台以上风机运行。

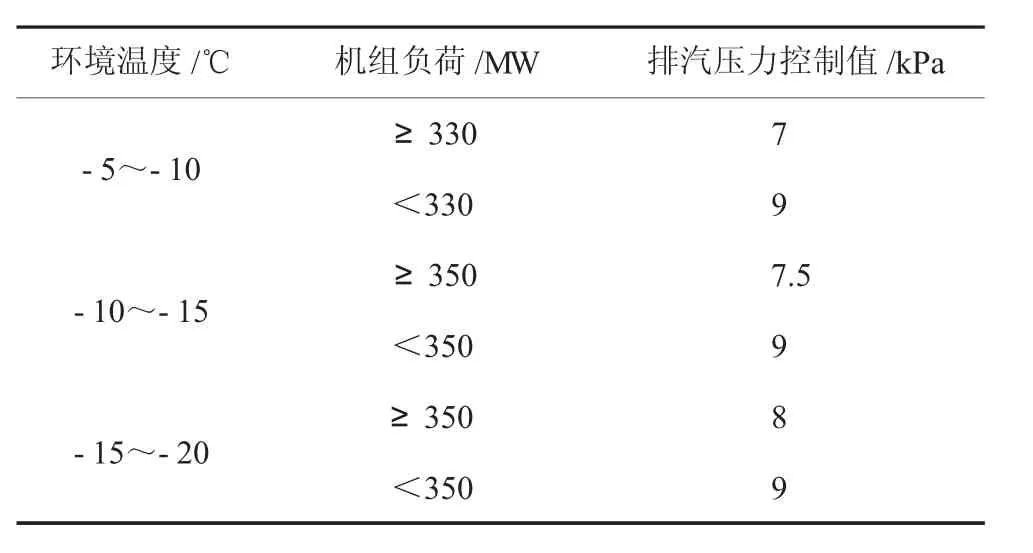

c)冬季运行安全要求。机组冬季运行中,环境温度高于-5℃时,机组负荷高于330 MW时,机组排汽压力控制在7 kPa运行;环境温度低于-5℃时,按表1控制机组运行排汽压力。

表1 机组运行排汽压力控制表

4 优化效果

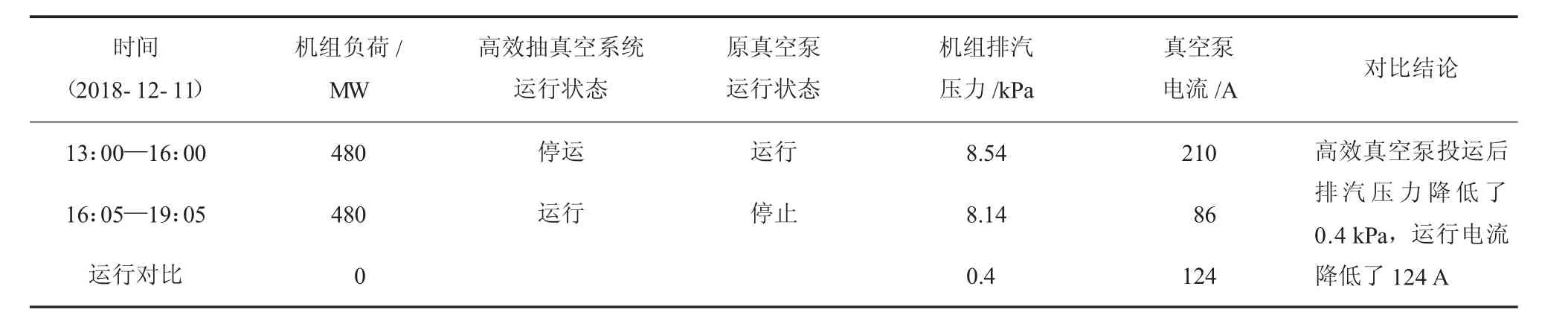

a)系统实施改造后,蒸汽喷射器抽真空系统运行稳定,并体现出较好的节能效果。与原水环真空泵系统相比,机组排汽压力平均降低0.4 kPa,运行电流降低124 A,具体见表2。

表2 蒸汽喷射器抽真空系统与原真空系统运行对比

b)优化后抽真空系统需消耗动力蒸汽将会影响机组煤耗增加,但机组实际运行排汽压力由10 kPa降低至7 kPa运行,机组经济性明显提升。

c)真空系统优化完成后,原抽真空系统3台水环真空泵仅在机组启动抽真空时投入运行,正常运行时水环真空泵停运列备。夏季高温时,减少了水环真空泵汽水分离器水位高溢流造成的除盐水浪费,同时原真空泵维护工作量减少,该部分检修维护费用降低。

5 结束语

通过对600 MW直接空冷两缸两排汽机组采取低压缸通流间隙优化、抽真空系统优化、运行调整优化等措施,在确保满足空冷防冻前提下,实现了机组排汽压力优化,提高了机组经济性,对同类型机组进行相关冷端性能优化提供了参考。