基于回归分析理论的盘式制动器制动温度预测研究*

季景方,张建辉,范佳能,邵子君

基于回归分析理论的盘式制动器制动温度预测研究*

季景方,张建辉,范佳能,邵子君

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

针对盘式制动器制动温度过高导致的摩擦制动失效问题,文章借助ANSYS软件建立了盘式制动器温度场仿真模型,并结合回归分析方法进行非线性回归分析,计算了不同初始速度下制动盘的最高温度。结果表明,制动最高温度和初速度之间近似为线性关系,有限元仿真与回归分析的结果基本吻合,预测结果和有限元分析结果相对误差仅为1.7%,验证了所建立的温度预测模型是可靠的,为制动器设计过程中的温度预测提供参考。

盘式制动器;温度场;回归分析;温度预测模型

引言

制动器是轮式车辆关键零部件,直接关系到轮式车辆的行车安全。根据交通部门的统计数据显示,制动器故障是导致车祸的主要原因之一,同时制动温度过高是制动器发生故障的关键,对于制动器温度场的研究是学术界研究的焦点问题。J Sroub针对制动盘的热弹性不稳定性进行了分析,通过研究指出了制动盘接触面上的温度分布是不均匀的,同时通过实验和理论计算的方法对制动器机械性能的变化进行了分析[1]。M Duzgun针对三种不同形式的通风盘在连续制动工况下的热应力和产热量进行了模拟对比,结果表明盘表面相互开槽的通风盘在制动的过程中具有良好的散热性能[2]。制动器制动过程属于典型的多物理场耦合过程,了解制动温度主要采用试验和仿真模拟方法。试验成本高、周期长,试验结构受到外界因素影响比较大,同时商业化的有限元分析软件对制动器仿真的仿真时间比较长,制动的初速度可变范围比较大,通过少数的几次仿真去全面的了解制动器的性能是不现实的。基于此问题,本文采用移动热源法针对盘式制动器单次制动过程的温度场进行仿真分析,得到制动盘的温度分布。然后改变制动的初速度获得不同制动初速度下的最高温度,并基于回归分析理论建立了制动盘最高制动温度与制动初速度之间的函数关系式。最后使用所建立的函数关系式对最高温度进行预测和仿真验证。

1 盘式制动器温度场仿真

1.1 模型假设

采用有限元方法对盘式制动器温度场进行仿真,结合制动器的实际情况对其进行如下假设[3]:

(1)摩擦片和制动盘均匀接触,即接触区域的压力处处相等;

(2)摩擦片和制动盘材料各向同性,且物理性能不随温度的变化而改变;

(3)不考虑摩擦片和制动盘在制动过程中的磨损,且系统的全部机械能转化为摩擦热能;

(4)车辆在制动过程中的环境温度保持不变。

1.2 模型几何与物理参数

盘式制动器主要有制动盘、摩擦片、制动钳等部件组成。在建立盘式制动器温度场仿真模型中仅考虑制动盘和摩擦片,其物理和几何参数如表1所示。

表1 制动盘和摩擦片几何物理参数

1.3 热流密度

车辆在减速制动的过程中摩擦生热,同时热量按照一定的比例分配到制动盘和摩擦片上。热流分配系数和制动盘、摩擦片的物理性质有关[4],其表达式为(1)。

其中,为导热系数,为比热,为密度,下标表示制动盘,表示摩擦片。根据热流分配系数可以得到制动盘和摩擦片接触面的热流密度,其表达式为(2)。

其中,为整车质量,为车辆行驶速度,为制动力分配系数,为制动强度,为滑移率,A为摩擦片工作面积。

1.4 对流换热系数

对流换热系数是进行制动器制动仿真的重要边界条件。制动盘与空气间的对流换热系数经验公式的表达式为(3)。

其中,λ为空气导热系数,为制动盘的外圆直径,R为雷诺数。由于仿真的为通风盘式制动器,通风孔有利于制动器在制动过程中更好的与空气进行对流换热,因此需要对其进行修正。在实际仿真过程中适当的增加对流换热系数的数值。

1.5 边界条件

制动器制动过程机械能全部转化为热能,按照热流分配系数和热流密度的计算公式,在制动盘与摩擦片接触区域施加热流密度。在制动盘外表面和通风孔处施加对流换热系数,其它表面设置为绝热。

2 温度场仿真结果

2.1 仿真工况

完成制动盘温度场参数设置后,借助于ANSYS软件对车辆在紧急制动工况下的温度进行仿真分析。路面为混凝土路面,路面附着系数达到最大值,此时车辆即将处于抱死状态。设置车辆的制动初始速度为65(=60.5),制动末速度为0,车辆的制动时间为2.05s。

2.2 温度场分布

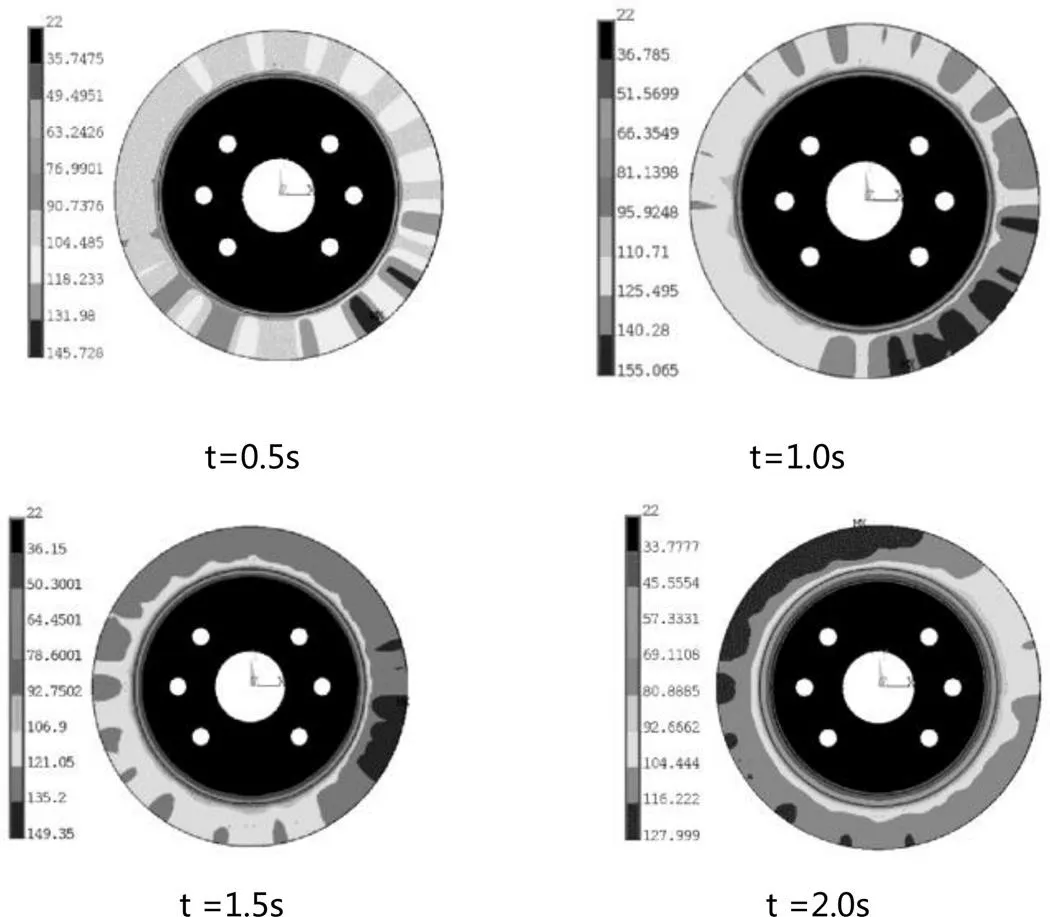

为了更好的了解制动盘在一次紧急制动过程中不同时刻的温度分布情况,分别提取制动盘在0.5s、1.0s、1.5s和2.0s时刻的温度分布情况,结果如图1所示。

图1 不同时刻制动盘的温度分布

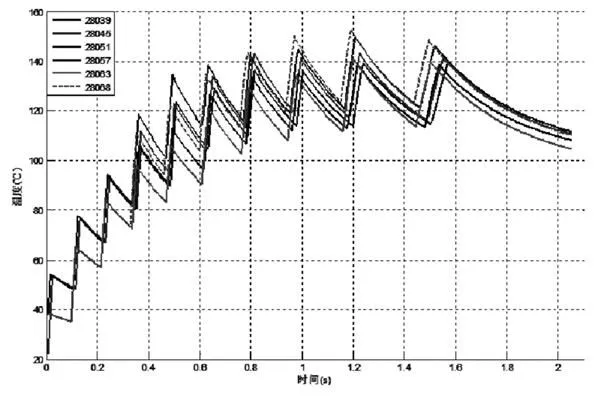

由图1可见,制动盘与摩擦片接触面最外侧附近温度最高,同时制动盘的制动最高温度发生在初次和摩擦片接触的区域。为了更好的了解制动器在制动过程中制动盘的最高温度,选择与摩擦片初次接触部分最外侧边缘的6个节点,得到该6个节点温度随时间的变化情况,结果如图2所示。

由图2可见,制动盘上节点的温度变化曲线呈“锯齿状”。出现这种情况的原因是轮式车辆在制动的过程中,当该节点转到了与摩擦片接触的区域,在摩擦作用下就会使得该节点的温度快速的升高;当该节点转到了与摩擦片未接触的区域,在热传导和对流换热的作用下就会使得该节点的温度开始降低。伴随着该节点与摩擦片的接触和分离,那么该节点的温度变化就出现了锯齿状。制动开始阶段节点的温度上升速度比制动后期温度的上升速度快,同时锯齿的间距也在逐渐的增大,这是因为在制动过程中制动盘转速在持续下降,该节点和摩擦片的接触周期在逐渐的变大。

图2 制动盘最外侧节点温度随时间变化曲线

3 制动温度预测

3.1 最高制动温度回归分析

轮式车辆制动初速度和制动盘最高温度之间具有密切的关系。采用有限元分析软件进行制动器的温度场分析,其仿真时间长且仿真技术难度大。基于回归分析理论建立制动初速度和制动最高温度的函数表达式。基于制动初速度和制动最高温度的关系,构建如(4)的函数关系式[5]。

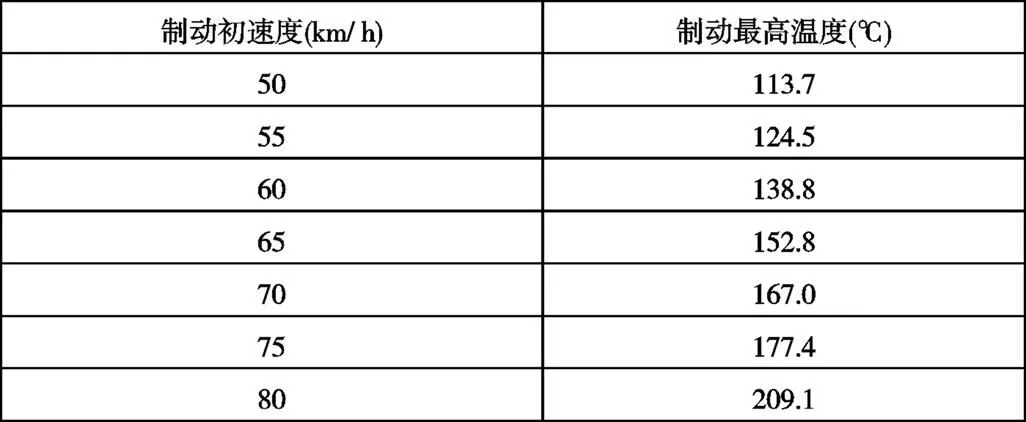

其中,为制动盘制动最高温度,为初始车速,为待求系数。在ANSYS中改变对初始车速的设置,分别仿真车辆在不同制动初速度下的制动盘制动最高温度,其结果如表2所示。

表2 不同初速度下的制动最高温度

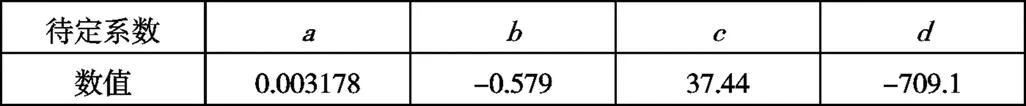

采用MATLAB软件中的曲线拟合工具,对初速度和最高制动温度数据进行非线性拟合回归分析,计算得到函数表达式(4)的待定系数,结果如表3所示。

表3 待定系数计算结果

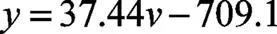

由表3可见,待定系数和的数值远远小于待定系数和,可以采用式(5)近似的代替式(4)。即制动最高温度和制动初速度之间近似为线性关系。

3.2 预测与仿真结果对比

利用建立的回归分析表达式预测不同制动初速度下的制动盘最高制动温度,并将其结果与有限元仿真结果进行对比,结果如图3所示。

图3 构建模型预测值与有限元结果对比

根据表3和图3可见,最高温度随着制动初速度的增大也在不断的增大,同时呈现出近似的线性关系。这和盘式制动器在制动过程中机械能转化为热能的规律相符合。为了进一步说明该模型的有效性,在所建立的制动器温度仿真模型中设置初始制动速度为68,通过仿真得到该制动初速度下的制动盘制动最高温度为156.1℃。通过建立的预测模型,得到初始制动速度为68时的制动最高温度为158.8℃,预测绝对误差为2.7℃,相对误差为1.7%。

4 结语

本文基于回归分析理论,建立了盘式制动器制动初速度和最高温度的回归分析模型,并对最高温度进行预测。回归分析结果表明制动初速度和最高温度之间近似为线性关系,预测结果和有限元结果相对误差为1.7%,预测结果和仿真结果基本一致。本研究可以快速的预测不同初速度下的制动温度,对制动器的设计具有一定的参考价值。

[1] J Sroub. Frictionally excited thermoelastic instability and the suppres -sion of its exponential rise in disc brakes[J]. Journal of Thermal Stresses,2010,33(5):427-440.

[2] M Duzgun. Investigation of thermo-structural behaviors of different ventilation applications on brake discs[J],Journal of Mechanical Science and Technology,2012,26(l):235-240.

[3] 楚拯中,苏楚奇.通风盘式制动器热力耦合分析[J].武汉理工大学学报(信息与管理工程版), 2015, 37(4): 440-443.

[4] 黄健,孔令洋,李卫民.盘式制动器的温度场及应力场分析[J].机械设计与制造, 2015(2): 143-145.

[5] 刘献栋,尚可,万志帅,等.盘式制动器温度模型构建与温度场仿真[J].汽车工程, 2016, 38(4): 453-458.

Braking Temperature Prediction of Disc Brakes Based on Regression Analysis Theory*

Ji Jingfang, Zhang Jianhui, Fan Jianeng, Shao Zijun

( College of Automotive Engineering, Hubei University of Automotive Technology, Hubei Shiyan 442002 )

Aiming at the problem of friction brake failure caused by excessive brake temperature, the simulation model of disc brake temperature field is established by ANSYS. The maximum temperature of the brake disc at different initial speeds was calculated combined nonlinear regression analysis with the regression analysis method. The results show that there is an approximately linear between maximum temperature and initial velocity. The result finite element simulation and regression analysis is consistent and the relative error is only 1.7%. It is verified that the established temperature prediction model is reliable, which provides a reference for temperature prediction for the brake design.

Disc brake; Temperature field; Regression analysis; Temperature prediction mode

U467.4+1

A

1671-7988(2019)18-75-03

U467.4+1

A

1671-7988(2019)18-75-03

季景方(1986-),河南濮阳人,男,讲师,主要从事汽车零部件设计和力学分析。

湖北省协同创新项目(2015XT ZX0430)资助。

10.16638/j.cnki.1671-7988.2019.18.025