JWF1313型并条机的使用与维护保养

徐 敏,罗玉民

(1.陕西纺织器材研究所,陕西 咸阳 712000;2.河北力科纺织有限责任公司,河北 沧州 061600)

1 JWF1313型并条机的性能特点及主要技术指标

并条工序是纺纱过程的关键工序之一,并条机的并合与牵伸作用可提高纤维的伸直度、平行度和分离度,减少纱疵,降低成纱质量不匀,改善棉条条干,提升产品品质。因此,并条机的使用与维护保养得到了纺织企业技术人员的高度重视。笔者以JWF1313型并条机为例重点探讨。

1.1 性能特点

JWF1313型双眼非自调匀整并条机,是目前较为先进的机型,可实现人机对话,具有质量数字化调节、罗拉自动监控、智能断条等智能控制系统。双驱动控制牵伸区使质量调整、工艺变换均可一键操作,节省工作时间,减少工作量;左右眼有独立的吸风系统,各清洁点有独立管道,可保证清洁效果;负压报警系统可自动显示棉箱清洁时间,减少巡视工作量;设备各处密封严密,减少揩车周期;主要部位采用集中润滑方式,减少保养工作量;罗拉监控系统可准确分析牵伸区传动故障及牵伸倍数实际输出情况,减少维护难度及实验室工作量;新型全自动换筒装置搭配智能断条功能可实现连续化生产。

1.2 主要技术指标

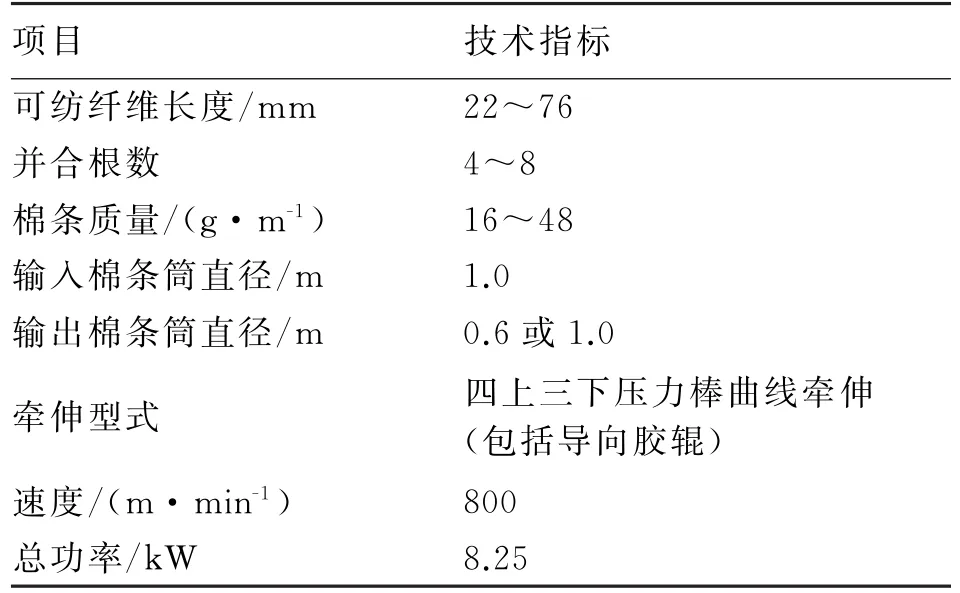

JWF1313型并条机一般适合头并使用,可提高棉条均匀度,消除弯钩纤维,使半熟条质量得到提升。此外,由于该机采用大卷装,减少了生条接头数,从而大幅降低工人的劳动强度,提升了并条品质。JWF1313型并条机主要技术指标见表1。

表1 JWF1313型并条机主要技术指标

1.3 重要系统介绍

1.3.1 牵伸控制系统

牵伸控制系统可以通过触摸屏直接更改主牵伸倍数,代替人工换工艺轮,操作方便简单,误差极小。操作方法:在触摸屏首页点击“主菜单”,在“参数配置”页面找到“工艺参数选项”,点击进入工艺页面即可更改工艺参数。注意必须根据工艺轮使用情况设置齿数,以便在牵伸区输入需要的工艺参数。

1.3.2 质量调整系统

质量调整系统可便捷修改并条机理论出条质量,从触摸屏主页进入“参数设置”页面,进行质量调节。注意输入并条机当前理论出条质量和要求,以此修改出条质量,将目标数和理论数输入系统,系统会自动计算出目标牵伸区的牵伸倍数。

1.3.3 智能断条系统

智能断条系统通过光电系统实现智能检测,减少缺条问题,减轻劳动强度,提高产品质量。

2 使用和维护

2.1 维修要点

JWF1313型并条机运转应做到:① 检查各部自停装置是否灵敏,异常者应及时调整或更换;②检查棉条断条装置运行是否正常,确保设备稳定运行;③ 检查各下清洁片是否灵活,并注意吸风口风量大小,避免清洁不到位,产生疵点;④ 定期检查输入的工艺参数,确保设计工艺参数和机上工艺参数一致;⑤检查负压是否正常,确保负压稳定以保证吸风效果;⑥ 车速不应过高,改变车速时一定要停车;⑦ 检查自动换筒装置是否正常,确保正常生产和效率。

2.2 维护保养

2.2.1 确定合理保养周期,做好清洁工作

维护保养中,要确定合理的保养周期:① 牵伸部位保养周期不应超过3 d,采用油枪加注2号锂基润滑脂;② 换筒轨道、下涡轮保养周期为6个月,拆开加注2号锂基润滑脂;③ 由于温度高,主传动轴应3 d加1次油。

清洁工作也十分重要:① 定期检查并条机各传动齿形带的清洁状况,以减少传动带损伤,其张力不宜过大,以降低对棉条牵伸的不良影响[1];② 定期清洁滤尘箱、清洁棒、罗拉、托棉板、集棉器、圈条斜管等,当原料中杂质和短绒较多时,应适当增加清洁次数;③ 定期检查滤网,有问题及时更换;④ 及时清除尘杂、飞花,清除吸风口处积花,保证吸风通畅,在揩车时用热水擦拭各吸风通道,使通道光洁、无污;⑤ 交接班前应对设备进行清洁,包括各吸风口、清丝器、胶辊和车面清洁等。

2.2.2 罗拉胶辊的保养

a) 定期检查罗拉的润滑情况、罗拉轴承的状态及轴、孔磨损情况,及时校正弯曲罗拉。

b) 定期检查传动罗拉齿形带的松紧状态,及时清理嵌杂,发现齿轮啮合不良或磨损应及时处理,避免产生机械波[2]。

c) 并条胶辊上车建立档案,确保不同台胶辊无混用问题,且同台并条胶辊色头须一致;在更改品种时,对胶辊进行调换检查,确保满足质量要求。

d) 制定各档胶辊直径标准和适宜的磨砺周期,并严格执行;建立摸胶辊制度,实行岗位责任制,交接班时严格检查牵伸通道,严防轴套、胶辊跳动,有效控制并条质量。

e) 定期加油、清理轴套,并对胶辊进行校正,避免因加油不到位引起胶辊轴承磨损或运转不良、胶辊跳动、产生机械波以及影响使用寿命等问题。

f) 做好胶辊表面处理,加强车间温、湿度管理,及时处理缠花,每班至少做1次清洁;若原料中含糖和棉蜡较多时,可适当增加清洁次数,以减少缠、堵或牵伸不开造成的断头问题[3]。

2.2.3 严格执行操作规范

a) 操作人员应熟练掌握并条机棉条质量的调节方法,每班对生产的条子进行检测,保证棉条质量与条干CV值符合要求,否则应立即停车调整。

b) 每班观察输出棉网质量,在未集束时棉网应均匀、清晰,无云斑、无褶皱,纤维顺直、边缘整齐,棉结少,无短绒附入,无束状、弯钩状纤维与纤维束。

c) 加强巡视,及时发现并解决如喂入棉条重叠、棉条跑出后胶辊两端、棉条通道挂花,胶辊中凹、回转不灵,上下清洁器作用不良及吸棉风道堵塞或漏风引起飞花附入棉条等问题[4]。

d) 做好清洁工作,加强各器材、专件的维护保养,确保并条质量稳定。

2.3 重点检修部位及检查内容

重点检修部位及检查内容见表2。

表2 重点检修部位及检查内容

3 问题的处理

3.1 堵喇叭口

堵喇叭口有3种情况:① 直接堵喇叭口;② 缠压辊造成;③ 堵天盘造成。处理方法:① 重点检查喇叭口的大小及喇叭口有无毛刺;② 检查集束器有无毛刺、是否光滑;③ 查看棉网状态是否正常、有无飞花附入;④ 检查压辊是否有毛刺、油污和棉蜡;⑤ 检查自停装置是否失灵,应确保其正常工作;⑥ 检查斜管有无毛刺、棉蜡;⑦ 加强清洁工作。

3.2 圈条成型不良

圈条成型不良应重点检查:天盘是否有棉蜡,斜管是否清洁、有无毛刺,喇叭口是否过大,上下偏心距和传动带是否正常,圈条比和圈条张力是否有异常等,出现异常应及时处理。

3.3 条干不匀

条干不匀应重点做到:检查罗拉的状态如有无凹心,确保设备加压正常、加压棒无弯曲;检查调节环是否正常;紧固罗拉隔距防止走动,稳定其对纤维的握持,并定期检查罗拉隔距,保证其正确性;跟踪检查毛条、生条质量,确保条子无重叠;检查吸风装置是否正常。

3.4 毛条

检查棉网通道是否光滑、确保无挂花;做好罗拉的维护保养工作,确保罗拉光洁、无毛刺;棉条筒弹簧弹性不能太大,且避免圈条张力过大,以解决毛条问题。

4 结语

4.1 并条工序是消除半制品不匀的最后工序,若半制品不匀在并条工序未得到改善,很可能会对成纱质量造成不利影响。因此,需针对设备和实际生产情况制定切实有效的管理维护制度,形成有效的质量信息反馈体系,跟踪质量变化,以分析、判断故障并查明原因,及时维护和调整使故障得到有效预防和及时控制。

4.2 随着并条机速度的提高,应适当加大机台的吸风量,并设计调整系统,避免因喇叭口清洁差而产生大量疵点,影响产品质量;加强上下清洁棒的有效作用,使其充分发挥清洁功能,避免因清洁不佳造成积花问题,进而造成胶辊损伤。

4.3 应进一步加强对并条工序和并条机的系统研究,设计出自动化、智能化程度更高,操作更便捷、更节能的并条机,以满足纺织行业高速发展的需要。