关于重型物资物流机器人的现状分析与改进

徐一飞

(东南大学机械工程学院,江苏 南京 210096)

一、重型物资物流机器人硬件现状分析

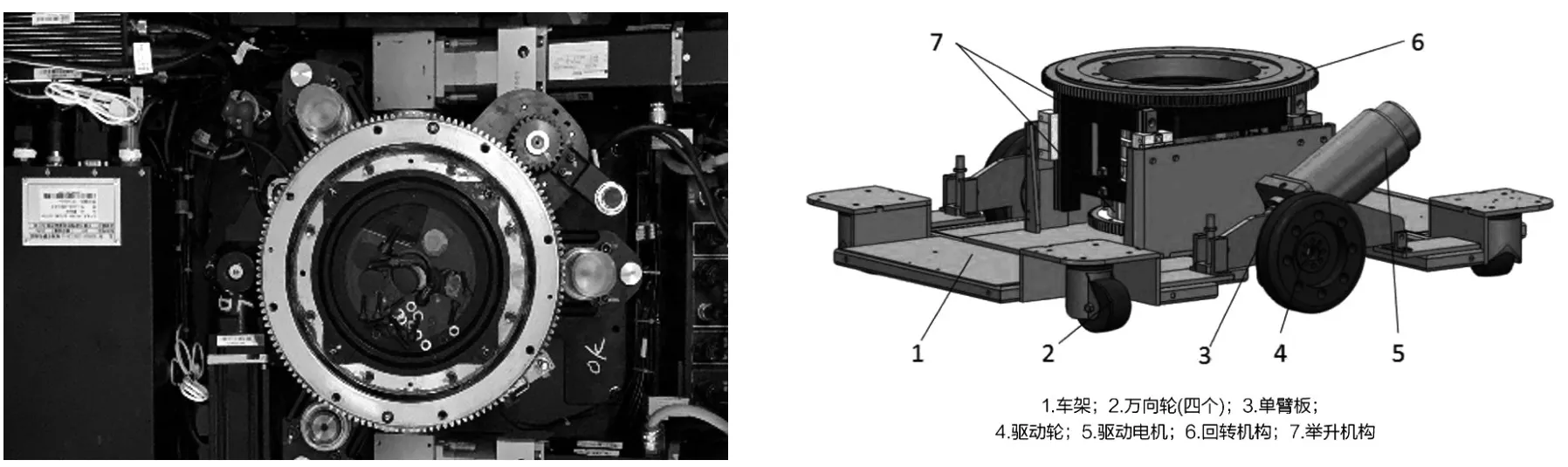

物流机器人主要的种类是自动寻径车,也就是AGV。AGV的主要进行一项作业,三个动作,即搬运作业,移动、举升和放下三个动作。在实际拆装两个仓库的机器人并阅读了设计说明书后,初步得出AGV的基础结构为:主板、动力系统、转向系统、举升系统、识别系统,供电系统、通信系统、报警系统。许多AGV还有许多更加先进和复杂的功能,但是这8个部分是必不可少的。这里主要分析两个系统,一个是举升系统,一个是识别系统。AGV的主要部件如下图所示。

举升系统常见的主要有三种,分别是齿条式、液压式、电机式。本质上来说,举升系统就是自动的千斤顶,液压式曾经比较受欢迎,但是由于长期举升重型物资,液压式的举升系统容易发生漏油的现象,由于结构相对复杂维修不便,油污难以清理,现在主流的举升系统是齿条式和电机式两种。

AGV结构图

识别系统的种类会随着路径的不同而改变,目前主流的有三种:光学路径识别、二维码路径识别、立体路径识别。光学路径识别本质上就是寻径车,通过识别地上颜色不同的线路来寻找路径,因此识别方法是通过光学传感器。这种识别方式的特点是路线相对固定,因此运行时阻碍较少,但是同样因为路线固定,占用区域会变大,并且当物资较多时,多台AGV占用同一通道时会产生AGV等待滞留。

二维码识别则是可以将整个AGV运行区域通过二维码划分成点,例如横向纵向每隔3m设置一个二维码,那么一个15m×15m的区域就可以划分为36个点,因为是通过扫描二维码进行定置,所以识别的方法是通过摄像头。这种识别方式的特点是定位精确,而且能够灵活地改变路线,但是对识别能力要求较高,并且随着路径规划和程序算法的不同,效率会产生差距。

立体路径识别是依赖于RFID技术的一种识别方式,适用于层数不多的立体货架(层数较多时一般使用堆垛机),货架本身带有轨道和升降机,AGV的轨道和升降机的轨道上贴有横向和纵向以及垂直的连续条形码,因此识别方法是RFID扫描器。该识别方法主要应用在四向穿梭车这种AGV上,四向穿梭车可以通过两组互相垂直的轮子实现在不同方向的轨道运行,因此没有转向系统,但是方向改变必须在横向轨道和纵向轨道的交汇点,所以该方法一定程度上结合了前两种方法的特点,路线较为的固定,但是也会受到路径规划和程序算法的影响。此外轨道让该种方法运行时更加迅速平稳,立体货架也使得空间利用率有了较大提升。[1]

在研究对象为重型物资的环境下,问题又会有所不同,首先在运行速度上要降速,轨道上的速度优势将不存在;其次因为运行速度降低,会导致等待时所浪费的时间更长;再其次在发生转向时会对齿轮造成更大的负荷,减少齿轮的使用寿命;最后在转向时,会和地上的识别线或者二维码等识别标志发生摩擦,在负载较高的情况下很容易对标识造成磨损,影响识别的准确性,甚至因无法识别导致AGV停滞。

二、重型物资物流机器人运行现状分析

重型物资物流机器人受工作环境影响,首先轮子相对较小,其一可以限制速度,其二承重能力更强;其次对运行面如地面和轨道等要求较高,因为一旦产生颠簸,不仅会损害AGV还会有很大的安全隐患,虽然有针对AGV在不平稳环境下的研究[2],但是重型物资仓库在建设时就不允许这种情况出现;接着有些款式的AGV比如部分背驮式AGV是在货架或者托盘底部进行作业,那么其面积是小于所搬运的物品的,其观测预警区域只能存在于正前方,如下图所示。

AGV预警区域识别图

从上图也可以看出,预警区域并不能完全覆盖货架的一边,实际的测试中,当人将手或者脚放置在AGV的斜上方,那么AGV空车将无视近距离有障碍物继续前进,背着货架的AGV则并不知道货架撞上了障碍物继续前进。虽然自动化仓库在AGV运行区域一般不允许人员进入,但是当出现有些货架发生倾斜或者错位时,就会有安全隐患。

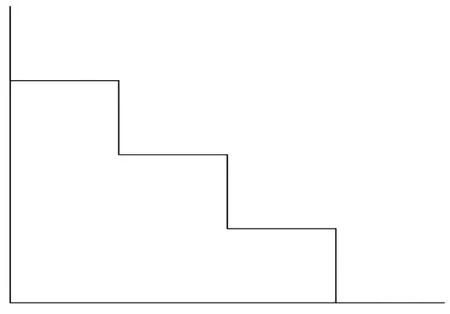

接着就是运行时的路线规划问题,这里对路线较为灵活,路径规划比较高的通过二维码识别路径的AGV进行分析。首先在仓储或者配送任务下发时,AGV就会绑定相应的任务,路线也会一并规划完成。这里需要说明一下重型物资的特点,重型物资以电力物资为例,是以建设的工程项目为基础的,那么将会大概率出现一个项目所对应的物资批次是在一起的,因此这些物资存储的位置也都集中在一起,比如有两个项目A和B,A项目对应的物资批次a全部存储在区域1,B项目对应的物资批次b全部存储在区域2,a和b所对应的物资完全相同,区域1在里面,区域2在外面。由于项目的规模和建设时间都不同,所以出现不同项目同时需求物资的现象十分正常。但是根据先入先出的原则,两个任务下达过后,系统会自动分配路线,a批次靠前所以优先规划,但是因为a物资在里面,b物资必定在最短路径上与a出现重合,此时系统就会让运送b批次的AGV重新规划路线,如果搬运b批次的AGV是两台,那么这两台的路径会有相当大的部分重合,此时如果两台相遇,那么其中后面一台会因为前方检测到障碍物重新规划路线,这就会产生一个现象,路径距离明明没有发生变化,AGV的转向次数却大大增加。对于优先级靠后的AGV,首先其路线不能和靠前的AGV冲突,在顺位靠前的AGV故障暂时无法运行时,系统也不会重新分配。其次,对于同一批次的AGV,因为路径重复部分多,相遇是很正常的,当方向属于同向时,后面的AGV会重新规划,而相向时甚至会出现两台AGV同时重新规划。最后,当任务较多,路径无法在不冲突的前提下规划时,那么就会出现先完成一个批次,再执行下一批次的情况。如下图所示。

AGV路径图

如果走下面的路线只需要转向一次,而走上面的路线虽然长度相同但是需要转向七次,前文提到过,转向会产生两个问题,一是会减少齿轮使用寿命,二是会损害识别标志,尤其是在搬运重型物资时这两点更加明显。

三、重型物资物流机器人改进思路

首先是在硬件上的改动,这里主要针对两点进行改进,其一是固定措施,其二是预警系统。大多AGV上没有固定措施,重型物资AGV也是如此,这就进一步限制了AGV的运行速度。但是重型物资有一个特点就是带有大量的金属元件,而且因为质量过大,一般不采用木制托盘而采用钢制托盘和高强度塑料托盘,无论是钢制托盘还是高强度塑料托盘都必定是有统一标准的,因此可以在AGV的举升面板上安装凹槽。对于钢铁原件较多的钢制托盘,可以在举升面板上安装电磁开关,当处于举升状态时开关通电,面板和托盘将通过磁力进行固定。通过固定,一方面可以适当提升AGV运行速度,另一方面当发生前面叙述的前方有障碍物但是AGV依然继续前进的情况时,可以在一定程度上减少损害。此外,还有无托盘夹抱式AGV的存在,但是对于重型物资来说,活动部件太多会影响使用寿命,因此不作为优先选择。

对于预警系统,已经有一些AGV进行了改进,比如增加摄像头的数量等,这里通过手绘列出其中一种,如下图所示,除了摄像头外,还会采用声呐系统进行定位,使得对障碍物的检测范围更加广泛。

AGV识别系统示意图

但是对于AGV上面的视野,AGV始终无法获得,尤其在上面有物品时更是无法对上面的情况进行观测。对于单个的AGV想要举升一个面积比自身举升面板还要大的物品时获得上方视野是十分困难的,所以对于预警系统,当AGV能够一定程度上共享视野,那么将会减少AGV的视野盲区,并且盲区会随着同时运行的AGV的数量的增多而减少。

最后是对AGV路径算法上的改动。如上文所述,重型物资是和项目挂钩的,项目自然会通过招标投标等过程,因此重型物资生产厂家往往不会提前生产或者预备大量库存,因为一旦投标不成功将造成大量损失,所以重型物资的仓储和配送不会像诸如服装、零食、洗化用品等常见消费品那样,同一天到达的物品都是同一优先级别。除了上文所说的时间上的优先级,有时还会出现区域级别导致的优先级,所以重型物资物流AGV算法考虑的因素要比正常的AGV多许多,并且还有一个限制就是系统更新和改动的速度非常慢,此外会发生改动,如上面所说的这些框架和优先级也一直没有发生过改变,因此AGV的路径规划不能够改变系统的优先级。所以随着各方面限制,诸如启发式等算法所考虑的许多因素反而不需要考虑,所以这里提出两种思路,一是改变优先级对象,二是增加一条路径。

系统的优先级是无法改变的,但是系统的优先级是针对物资的,而对于AGV有属于自己独立的RCS系统,虽然RCS系统服务于WCS系统,但是RCS系统可以将AGV的优先级进行改变,例如有10台AGV编号为0-9,0号机优先级最高,9号机最低,当多个任务出现时,RCS系统优先级低的AGV去执行WCS系统中优先级高的任务,这样就会出现低优先级的AGV的路径先规划完成,但是高优先级的AGV可以使用与其相同的路径,按照上面的A项目与B项目的例子,低优先级的9号AGV从相对位置靠内的区域1取出一个物资,高优先级0号AGV走同样的路线从相对位置靠外的区域2取出一个物资,两车都需要原路返回,那么在靠外的区域2进行作业的0号AGV大概率先完成作业返回,9号AGV返回时也不会遇到障碍,即使遇到了障碍,也是9号AGV进行路径重新规划而不需要0号AGV放弃最近路线,如下图所示。

改变RCS优先级后的AGV路径图

图中黑、红、蓝、绿四种颜色为优先级依次递减的AGV路径图,紫色为优先级不改变时使用黑色路线的AGV所走的路线。这里可以发现随着RCS系统中AGV的优先级增高,AGV路线中的转向次数将减少,这里显示的是每一次低优先级的AGV都会与高优先级的AGV产生冲突的情况,也就是最坏的情况,最理想的情况则是所有的AGV都不产生冲突(所有低优先级AGV返回时都不会遇到正在进行任务的高优先级AGV),那么以上图为例,所有的AGV都可以按照黑色的路线进行作业。但是如果按照现在的算法,所有AGV优先级一样,路径规划以WCS系统中的优先级为准,那么首先黑色的路线将变成紫色的路线,此外图中颜色覆盖的部分将全部进行变动,转向次数大大增加,当线路无法出现不重复的时候,一些项目的仓储和配送将暂停。[3]

对于增加一条路径的方法,实际上类似于高速公路上的紧急停车道,增加一条路径作为紧急停靠路径。紧急停靠路径不在系统的路径规划中,这样系统在规划路径时就可以无视重复路径,当两个AGV发生路径冲突时,任务批次优先级较低的AGV直接向侧面平移至紧急停靠路径,等到任务优先级较高的AGV通过后回归原来的路径继续作业即可。

四、结论

对于重型物资物流机器人的现状,整体来说已经可以实现低效率的自动化,以作为世界500强前三的国网为例,其自动化仓库虽然有着一流的设备但是实际效率也是不高的,在物资较多时都是熟练地叉车工进行作业,因为一个叉车工从仓库叉出一个物资到卡车上大约需要3~5分钟,而一个AGV进行作业的话则需要10~15分钟,因此就出现一个现象,出库配送业务为了不让项目工程的卡车等待,全部采用叉车。而AGV包括叉车型AGV只用于将预约的物资运送至周转区和待运区,以及将待存取的物资运送到平置区或者货架上,因此自动化运行的部分主要体现在可以24小时不间断地将待存的物资运送至存储区域。所以如果AGV的运行效率能够提升一倍,那么实现重型物资物流的完全自动化和智能化是可靠的,而影响AGV运行效率的主要原因不在AGV硬件而在于系统对AGV的运行限制。