提高车辆TFDS检测效率的方法研究及其应用

李哲

(中国铁路太原局集团有限公司 太原北车辆段,山西 太原 030003)

0 引言

铁路货车故障轨边图像检测系统(TFDS)在铁路运输中起到十分显著的安全防范作用。TFDS动态检测能够第一时间发现故障、及时传递故障信息、综合分析判断典型故障,是车辆运用工作的重要组成部分,也是车辆运用部门预防货车运行隐患、提高货车运用安全水平、确保货车安全运行的最直接、最有效的方法和手段之一[1-3]。随着铁路货运的发展,尤其是提速、重载及货运增量等要求的提出[4-5],如何能够进一步提高TFDS动态检测在使用中的工作效率和准确性,让工作人员能够更好地预测和发现故障就显得尤为重要。

1 提高检测效率的方法

TFDS工作人员在进行动态检测时,会产生大量有关故障类型、故障部位、故障车辆编挂位置等数据,同时也会接收大量有关车辆信息、来车方向、编组情况等信息数据[6-7]。以太原北车辆段2018年度TFDS动态检测产生的数据为基础,结合TFDS动态检车员的现场实际经验,整理总结现场提高工作效率的一系列方法,称为“情境描述法”,即通过收集一段时间内车辆故障的相关信息,如来车方向、高重复性的相同故障等,分析故障发生的原因并还原发生情景,帮助工作人员在后续工作中更快捷高效地查找故障并起到一定的故障预警作用。该方法结合太原北车辆段管辖区域内的作业特点,根据车辆发生的故障建立对应情境,让工作人员更好地预警故障,更加精准地重点检查车辆关键部位,以及更有针对性地追踪故障轨迹。

2 不同故障场景的应用分析

铁路货运车辆需通过TFDS及时准确地发现故障。但由于造成货车各种故障的原因非常多,一般不容易寻找到故障发生规律。太原北车辆段利用TFDS,根据管辖内运用车间检测区域的特点,通过收集货车信息和故障信息等数据,分析不同来车路径方向的货车哪个部位容易发生故障;对列车编组表中标有“不良货车”“有调中转车”和“无调中转车”进行重点监控。针对车辆部件的折断、丢失和制动系统故障、搭载异物等危及行车安全的隐患,分析产生故障的“情境”。

2.1 统计来车方向故障数据分析产生故障的原因

2.1.1 人员操作不规范造成的闸瓦插销故障

在统计闸瓦插销丢失或折断的故障时,工作人员发现故障数据中“修文上行”线路方向占比较大。2018年共194件闸瓦插销故障中,该方向有70件,占比36.0%(见图1)。

图1 各来车方向闸瓦插销折断、丢失故障占比

经工作人员分析后发现,该线路方向的货车主要是专用线装车的重车或有摘挂作业的车辆。而这类车辆产生此种故障的情境是装卸人员在作业过程中为了防止溜车,卸下闸瓦插销卡在人力制动机的机械部分,从而造成该类故障。

如摘挂作业,太原北车辆段TFDS集中检测中心,作业修文上行41066次编组48辆(摘挂列车),动态检车员作业时发现机后42位C70“前台制动梁、摇枕”部位1位闸瓦插销折断,经榆次车间榆西作业场鉴定为丢失(见图2),进行添补处理。

图2 修文上行41066次列车闸瓦插销丢失

2.1.2 调速通过探测站产生缓解不到位

TFDS检测时并不能完全根据一些制动机缓解不彻底的图片来确定其制动机故障,统计数据时工作人员发现太中银上行方向列车出现制动机缓解不到位的图片占比很大。在2018年度发现的共221件故障图片中,太中银上行方向就有89件,占比40.3%(见图3)。

这些制动机缓解不到位的图片最终有很大一部分并没有被确认为制动机故障。工作人员分析后发现,出现这种情况的情境是因为一些无调中转列车会在轩岗方向、太中银方向的长大下坡道进行调速。调速时恰巧经过探测站,因此在TFDS图片中会有缓解不到位的情况发生(见图4)。

图3 各来车方向制动机缓解不到位TFDS图片占比

图4 制动机缓解不彻底

在此情境分析下,工作人员不能随意根据TFDS图像确定故障。太原北车辆段TFDS集中检测中心因此规定,当编组车辆有不间断且连续3个以上货车制动缸缓解不彻底,不列为故障。同时,制动机缓解不彻底的情况也可能受到季节情境的影响。冬季时当一列编组列车中有3个以上货车连续车辆制动机缓解不到位,很可能是由于温度较低导致制动缸内弹簧动作不灵敏。在一列编组运行的列车中,当有1个制动缸没有缓解时,工作人员需与上一监测站TFDS图像进行比对,查询控制距离(制动缸活塞行程的大小与控制杆头位置有关),查看闸瓦贴轮的间隙大小进行判断,情况相同时再判定为制动机缓解不彻底。

2.1.3 作业不规范造成车辆携带配件

TFDS检测过程中经常发现车辆配件搭放在枕梁孔、横梁孔等部位,尤其以闸瓦居多,会对行车安全造成危害。在车辆转向、车体振动时极易导致该类部件掉落,存在对道岔、钢轨、车辆轮对等造成破坏性损害的隐患。

太原北车辆段2018年发现的车辆携带车辆配件情况有554件,其中石太下行方向就有226件,占比40.8%(见图5)。

图5 各方向车辆携带车辆配件故障占比

分析发现,石太线下行、灵丘下行方向的列车大部分是技术直达列车,该线路的部分铁路列检人员技检作业完成后,并没有及时回收从车辆上卸下的旧闸瓦,而是直接放到了枕梁孔或横梁孔中(见图6)。

图6 车辆携带配件故障检测结果

2.2 了解车辆装载信息及情境分析原因

2.2.1 编组场列车与从板相关故障

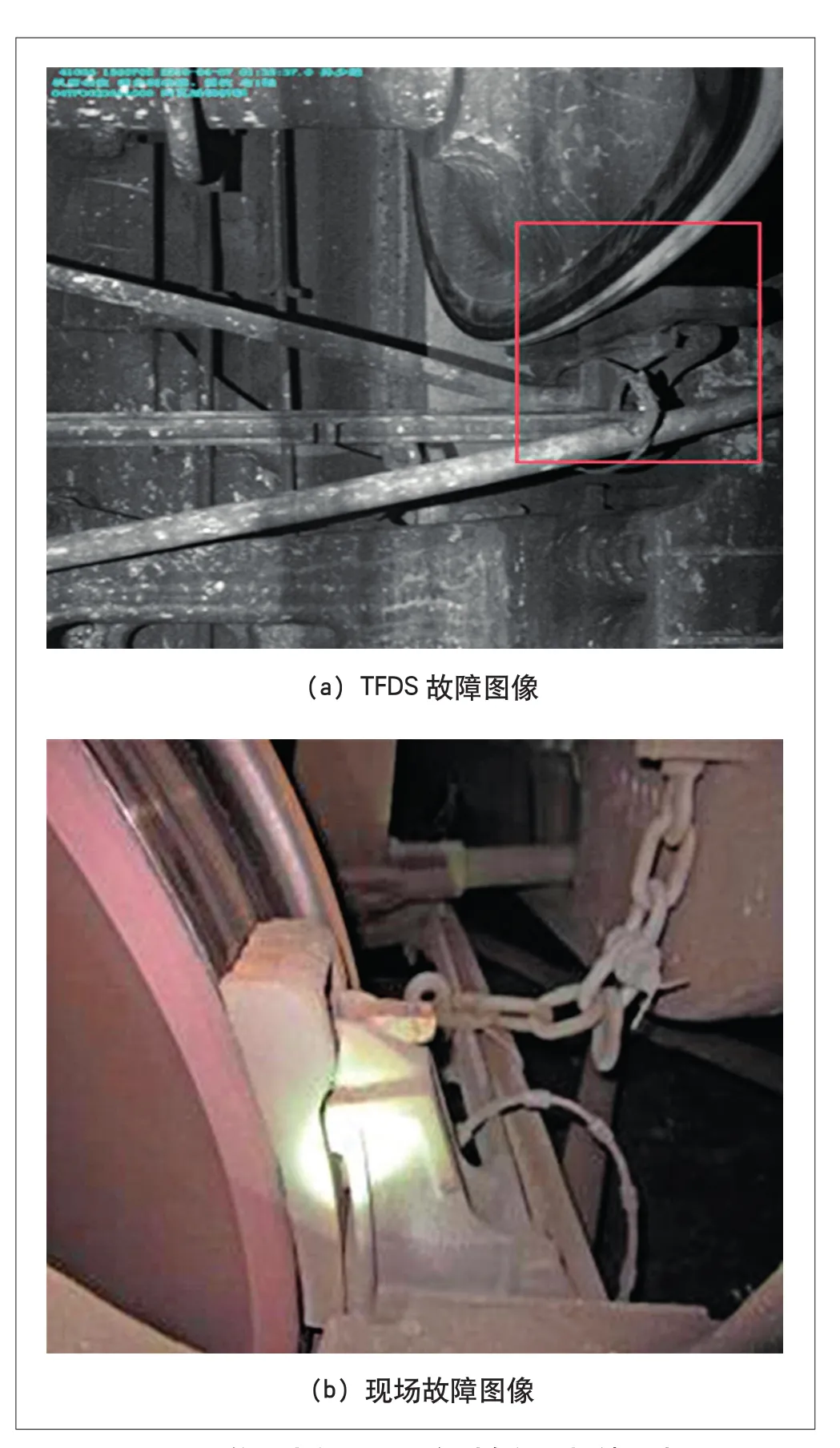

在分析一些车辆信息数据时,如有调中转列车标明有改编的列车或是从编组场始发的列车,会发生车钩的从板断裂或从板铆钉断裂故障。

在研究此类情境时,发现有时因为机车连挂车辆时速度快,产生了“重钩”(《铁路技术管理规程(普速铁路部分)》(简称《技规》)规定:接近被连挂的车辆时,速度不超过5 km/h);还有一些机车牵引列车启动时初速度快而产生了“带钩”(《技规》规定:起动稳,加速快,精心操纵,停车准确,按规定鸣笛,防止列车冲动和断钩)[8];另外,货车重车从驼峰溜放速度过快也会造成从板铆钉折断,导致从板间隙过大及后从板变形或断裂(见图7)。

图7 从板断裂故障图像

2.2.2 特殊车型不同设备位置

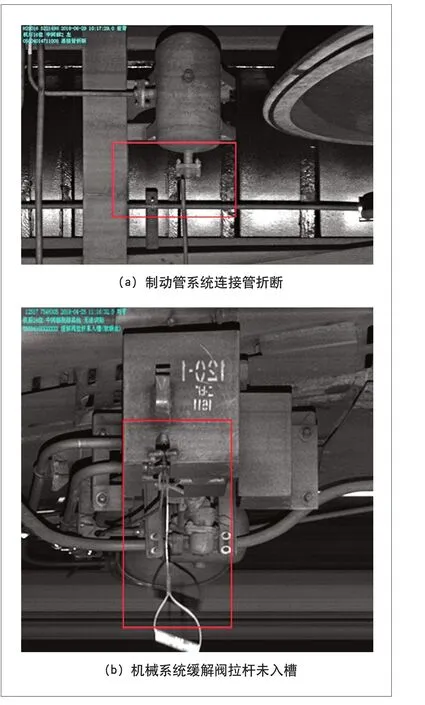

当TFDS图片中截断塞门处于关闭位置时,工作人员需重点查看是否为制动缸发生故障。这类故障多数是制动系统中制动管系统发生漏风或机械系统发生故障,大多属于闸调器破损或闸瓦磨脱。

有些车型货车为2套制动系统,主要是长大货车、SQ型双层车、C80型铝合金浴盆敞车,检测该类车型时需找到2个截断塞门并观察其状态,如为关闭状态则需工作人员继续对制动管系统和机械系统进行检查(见图8)。

图8 制动系统TFDS故障图片

3 提高TFDS动态检测效率的建议

3.1 加强工作人员业务能力培养

TFDS动态检测工作需要工作人员具有较强的工作能力。作业人员要熟记作业指导书要求,规范作业标准。对不太直观的故障要具备足够的思维能力和空间理解力。同时,熟练掌握车辆及配件的基本外形和相互关系,能够把二维抽象图片转换成三维实际故障场景。TFDS检测人员需具有足够丰富的现场经验,对实际车辆故障情况有深入理解。建议与现场技检作业人员进行业务探讨和交流。

3.2 加深故障分析交流和训练

对于车辆典型故障、重点故障,可组织工作人员进行“情境描述”,结合车辆数据、故障统计数据,综合分析故障产生的原因和特点。当某条线路出现该故障的数量占该故障总数的比例较大时,就需分析该线路特点,利用“情境描述法”分析该条线路出现较多此类故障的原因,推断还原实际作业场景。以此来提高职工对故障的识别速度,提高工作效率,同时起到故障预警和提示作业的目的。

3.3 利用好“大数据”平台

TFDS工作管理人员可将工作过程中产生的大量数据进行归纳、总结,对车辆的历史数据、故障分布情况、运营时间和里程、运行线路、运营类型进行分类统计和比对[9-10]。纵向对比来车方向及车辆信息等关系寻找故障产生的原因及特点,横向对比故障与故障间的关系来分析其关联性。同时,工作人员需做好有关TFDS检测的数据储备和分析,为智能检测提供足够数量、全面丰富的数据基础,将大大提高铁路车辆运用、检测的工作效率。