运输类飞机典型货舱地板下部结构冲击吸能特性

冯振宇,程坤,赵一帆,李恒晖,解江,牟浩蕾,王亚锋,葛宇静

1. 中国民用航空局 民航航空器适航审定技术重点实验室,天津 300300 2. 中国民航大学 适航学院,天津 300300 3. 中国飞机强度研究所 结构冲击动力学航空科技重点实验室,西安 710065

适坠性是飞机结构及其系统在应急着陆过程中具有保护乘员安全的一种能力[1]。据统计,超过60%的飞行事故发生在飞机起飞和降落阶段,大多属于可生存事故范畴,即飞机在发生坠撞时至少有一人不因冲击载荷直接死亡,且客舱结构能维持足够的生存空间及通畅的逃生通道[2-3]。要提高飞机结构适坠性,一方面客舱地板上部结构要为大质量项目(行李架等)提供足够的系留强度,为乘员保持可生存空间和通畅的逃生通道;另一方面客舱地板下部结构要尽可能发生变形和破坏来吸收坠撞冲击能量,减少传递到乘员身上的过载。

变形模式、加速度响应和吸能特性是评估机身结构适坠性能最重要的3个方面。欧美等航空大国对于飞机结构适坠性的研究起步于20世纪六七十年代。其中,美国联邦航空局(Federal Aviation Administration,FAA)和美国国家航空航天局(National Aeronautics and Space Administration,NASA)针对含货舱货物和辅助燃油箱的波音737机身框段进行了9.14 m/s的坠撞试验和仿真研究,发现货舱货物和辅助燃油箱会改变机身框段变形失效模式,并增大传递到乘员身上的过载[4-6];欧盟在“商用飞机适坠性研究(Commercial Aircraft Design For Crash Survivability,CRASURV)”项目中,对A320机身框段在7 m/s的坠撞速度下进行适坠性评估时发现连接结构失效对机身框段结构的变形失效模式有着重要影响,是应重点关注的问题之一[7-8];日本宇宙航空研究开发机构(Japan Aerospace Exploration Agency,JAXA)对YS-11A前后机身框段结构分别在7.4 m/s和6.1 m/s的速度下进行了坠撞试验及仿真分析以评估其适坠性能[9-11]。除此之外,研究人员还专门针对机身框、客舱支撑立柱结构等开展了大量的研究工作[12-16],为飞机结构的适坠性设计提供指导。

飞机货舱地板下部结构是坠撞过程中最先受到冲击的区域,因其冲击力学特性对机身结构变形模式、加速度响应和吸能特性有重要影响而备受关注。美国对波音787进行的适坠性验证及适航审定中,采取“积木式”试验方案,规划并开展了货舱地板下部结构倒置冲击试验及仿真分析,有力地支撑了其型号取证工作[17]。欧盟在A350适坠性验证及适航审定过程中,同样以倒置冲击的方式对货舱地板下部结构进行了试验与仿真研究[18]。法国航空航天研究院(Office National d’Etudes et de Recherches Aerospatiales,ONERA)和德国宇航中心(Deutsches Zentrum für Luft-und Raumfahrt,DLR)联合空客公司,为研制新一代全复合材料机身,制备了全复合材料货舱地板下部结构试验件,进行倒置冲击试验及仿真分析,以验证其适坠性能[19-20]。意大利航空航天中心(Centro Italiano Ricerche Aerospaziali,CIRA)等基于A321机型[21],荷兰航空航天中心(Netherlands Aerospace Centre,NLR)等基于ATR-42/72机型[22]设计加工了货舱地板下部结构,通过试验与仿真分析对其吸能特性进行了验证。

国内对运输类飞机结构适坠性研究起步较晚。直到2012年,中国飞机强度研究所针对某典型机身框段进行了6.85 m/s的垂直坠撞试验,为飞机结构适坠性评估、验证及仿真分析积累了一定的经验[23-25]。除此之外,北京航空航天大学的任毅如和向锦武等[26-31]从客舱地板斜撑杆、货舱地板下部波纹板布局等方向对民机机身结构的耐撞性进行了分析及优化工作;西北工业大学的Zhu等[32]通过建立含货舱货物的机身框段有限元模型,研究了货舱货物对机身结构适坠性能的影响;南京航空航天大学的何欢等[33]对带油箱结构的机身段的坠撞特性进行了仿真分析,模拟了油箱内部液体晃动和泼溅过程对坠撞响应的影响;中国民航大学的牟浩蕾等[34-36]针对复合材料吸能元件及不同布局形式的机身框段结构适坠性等问题进行了研究。虽然国内对机身结构在坠撞情况下的变形模式、加速度响应和吸能特性有了一定的认识,但主要采取仿真分析手段,缺乏试验对建模技术及仿真模型的有效性验证。国内在飞机结构适坠性试验方法、试验与仿真结果相关性分析、有限元建模技术等方面仍然存在不足。

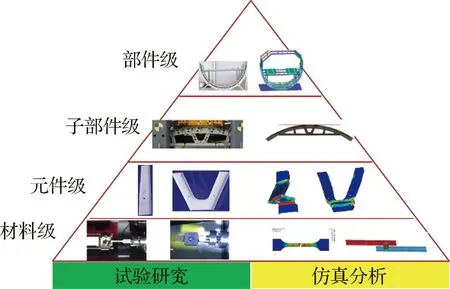

为了进一步发展飞机结构适坠性有限元建模及仿真分析技术,中国民航大学针对典型民用运输类飞机机身结构,规划“积木式”研究方案,逐级开展材料级、元件级、子部件级和部件级相关试验及仿真研究,如图1所示。其中,针对货舱地板下部结构开展“落重冲击”试验,即将货舱地板下部结构试验件倒置并固定在测力平台上,落重以一定速度对其进行冲击。虽然采取这种试验方法不能模拟飞机真实坠撞环境,但优点在于易于控制冲击姿态,能突出对货舱地板下部结构主要承力部件的变形模式和能量吸收特性的考察,并可以为有限元建模技术的验证提供支持[37]。

本文针对典型运输类飞机三框两段全尺寸货舱地板下部结构试验件,将试验件倒置并固定在测力平台上,落重以3.95 m/s的速度垂直冲击试验件,获取并分析货舱地板下部结构的变形模式、加速度响应和撞击力响应。建立货舱地板下部结构有限元模型,通过仿真结果与试验结果的相关性分析来验证有限元模型的有效性。通过仿真分析进一步揭示货舱地板下部结构总体及各部件的吸能情况,识别主要吸能部件,以期为机身结构适坠性设计及改进提供指导。

图1 “积木式”研究方案Fig.1 “Building Block” approach

1 货舱地板下部结构试验件及冲击试验

1.1 货舱地板下部结构试验件

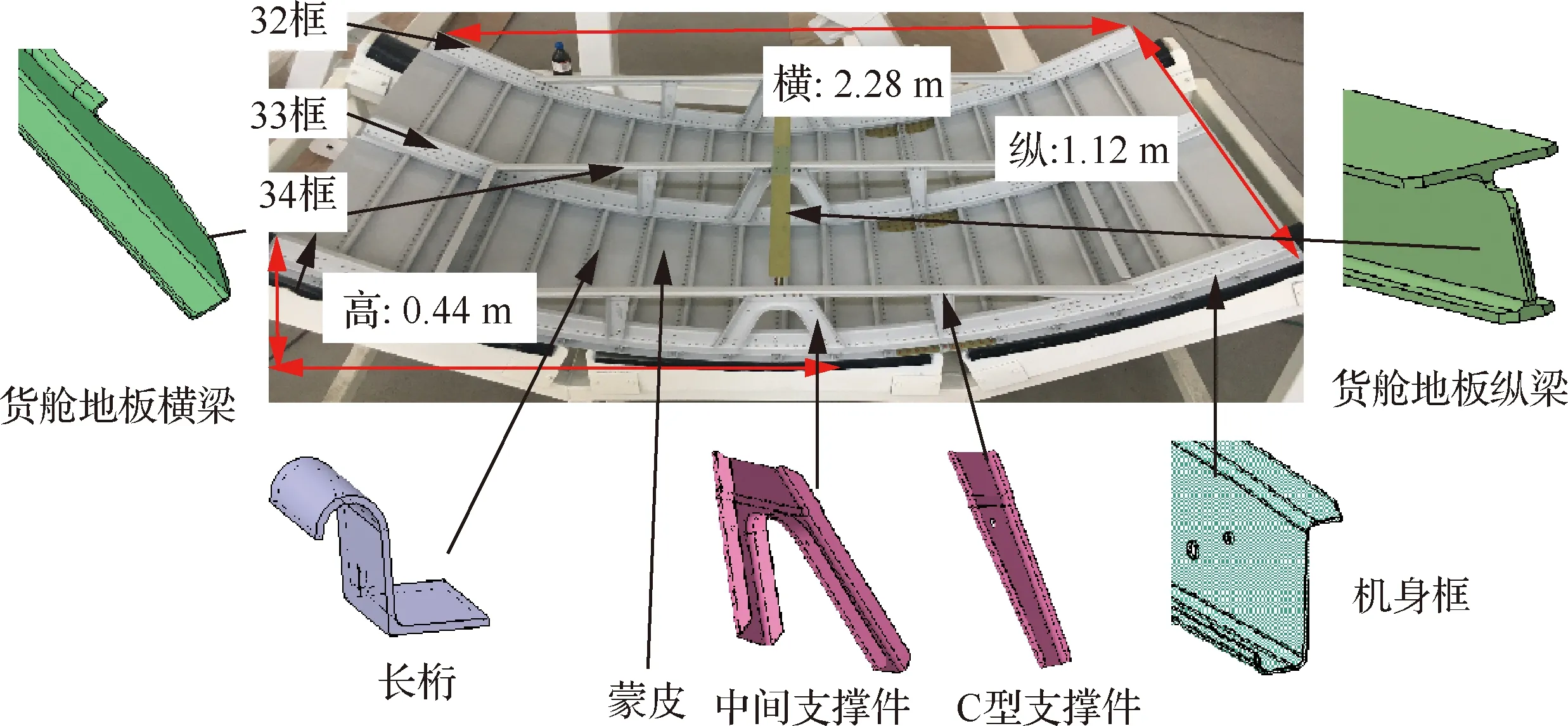

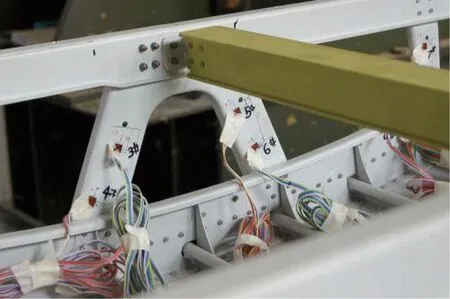

典型运输类飞机三框两段全尺寸货舱地板下部结构试验件如图2所示。试验件主要包括机身框(含剪切角片)、中间支撑件、C型支撑件、长桁、货舱地板横梁、货舱地板纵梁、蒙皮等部件。其中,中间支撑件与C型支撑件均是截面形状为“C”字型的半开口式薄壁结构,长桁截面形状为“2”字型,3个机身框(32、33、34)均为“Z”字型浮框式结构,通过剪切角片与蒙皮连接,货舱地板横梁截面形状为“Z”字型,货舱地板纵梁为“工”字梁。在货舱地板下部结构中,机身框、中间支撑件、C型支撑件和货舱地板横梁均使用2024-T42铝合金,蒙皮使用2024-T3铝合金,用来连接货舱地板横梁和货舱地板纵梁的T型件使用材料为7075-T7351铝合金,长桁和货舱地板纵梁分别为2099-T83和2196-T8511铝锂合金。货舱地板下部结构试验件横向长2.28 m,纵向长1.12 m,高0.44 m,重约29 kg。

图2 货舱地板下部结构试验件Fig.2 Sub-cargo fuselage section test specimen

1.2 试验方案及冲击试验

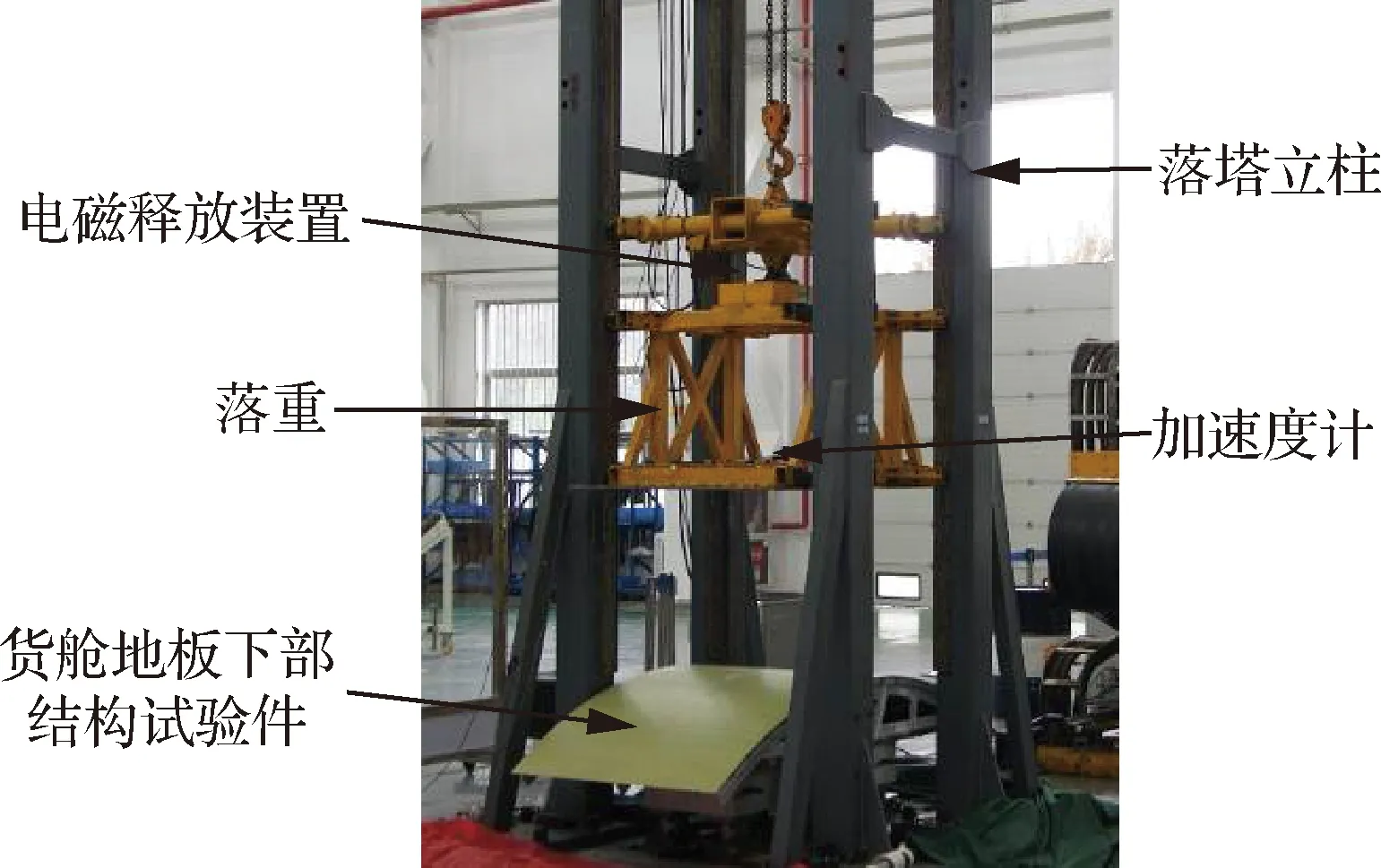

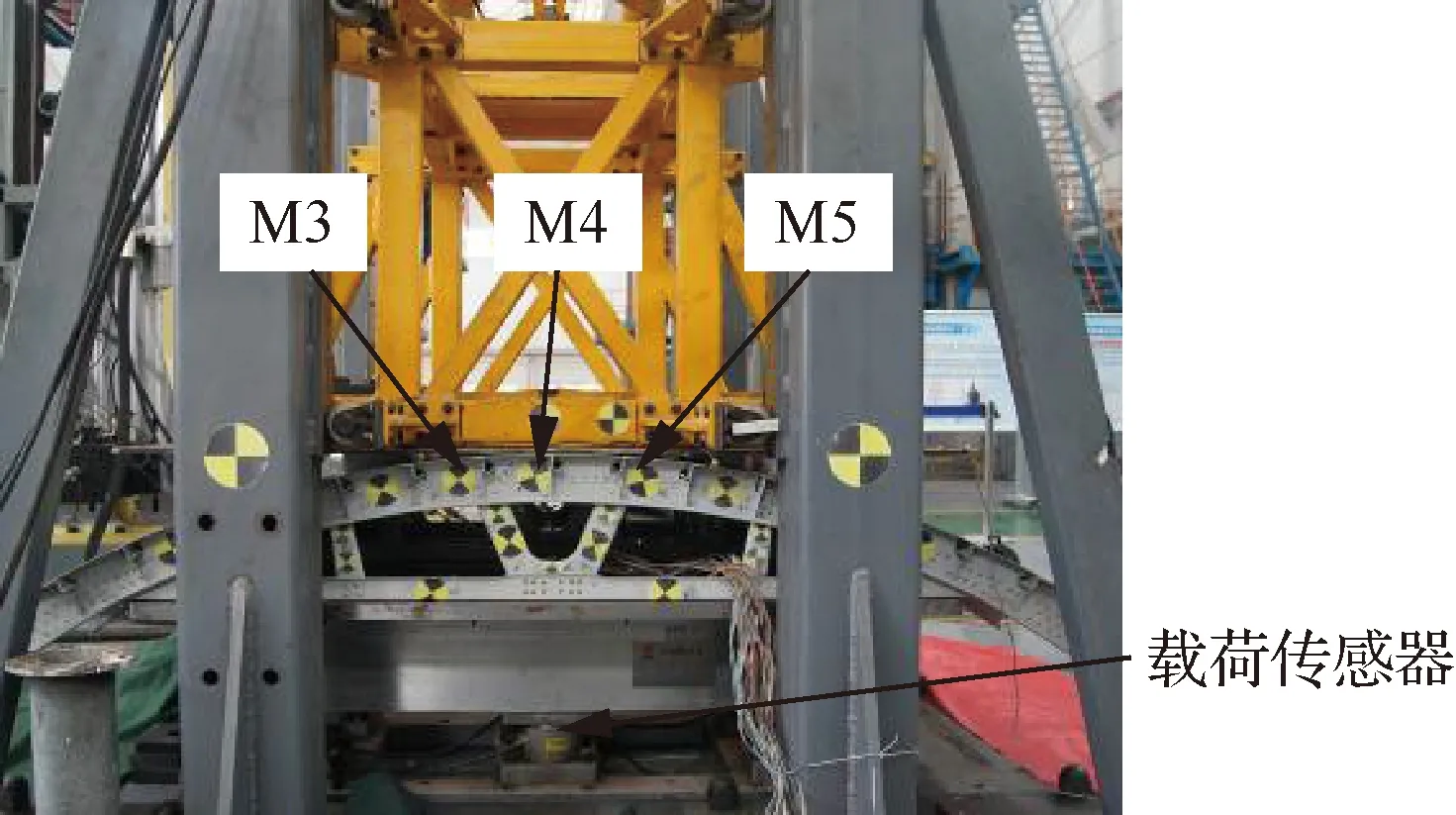

试验装置及货舱地板下部结构试验件如图3所示,整个试验装置包括4立柱落塔、落重(吊篮和压板)、提升装置、电磁释放装置、测力平台、高速摄像机、数据采集设备、加速度传感器等。试验前将试验件倒置,使用8个螺栓将货舱地板横梁固定在测力平台的转接板上,如图4所示,使试验件两端保持自由状态。

图3 试验装置及试验件Fig.3 Test set-up and test specimen

加速度、载荷和应变数据由DEWE数据采集系统获得。其中,加速度计安装在压板上方,用来测量压板垂向加速度;6个压阻式载荷传感器置于测力平台下部采集撞击过程中的撞击力数据。

图4 货舱地板横梁固定方案Fig.4 Fixture of cargo floor crossbeam

在货舱地板下部结构试验件32框面及吊篮上粘贴18个MARK标,用来记录试验过程中试验件关键位置处位移及吊篮下落速度,如图5所示。同时,在支撑件组件、机身框等关键部位粘贴了18个三向应变花,用来测量结构应变情况,如图6所示。试验件周围布置了5台高速摄像机,用来对整个冲击过程进行记录,如图7所示。

数据采集系统共包含61个通道,具体分配情况如表1所示。

正式试验时,通过提升装置将落重提升至0.848 m,确认数据采集系统准备就绪后,通过电磁释放装置释放落重,落重通过垂直导轨引导来控制下落姿态,以接近自由落体状态加速下落,垂直撞击倒扣的试验件。

图5 试验件32框面视图Fig.5 32 frame’s view of test specimen

图6 支撑件组件上的应变花Fig.6 Strain gauges on stanchions

图7 高速摄像位置Fig.7 Location of high-speed cameras

表1 数据采集系统Table 1 Data acquisition system

1.3 冲击试验结果

通过高速摄像获得落重上MARK标的速度-时间曲线,确定落重接触试验件的速度为3.95 m/s。图8给出了整个试验过程中落重的速度-时间曲线及不同时段货舱地板下部结构的变形过程。5 ms时,仅有最上方的一小部分蒙皮和机身框因受压缩载荷而发生弯曲;15 ms时,机身框和中间支撑件起主要支撑作用,中间支撑件在承受轴向压缩载荷时发生弯曲变形;15~31 ms期间,由于机身框和中间支撑件已经被压缩到与C型支撑件同一水平位置,C型支撑件开始发生弯曲变形;31 ms时,落重速度降为0 m/s,试验件到达最大变形状态,由于冲击能量有限,支撑件组件、机身框等主要承力部件均没有发生破坏,有小部分的铆钉发生失效;31 ms后,机身结构储存的弹性能释放,试验件开始回弹,落重开始发生反向运动,最终在50 ms时以1.24 m/s的速度反向离开。

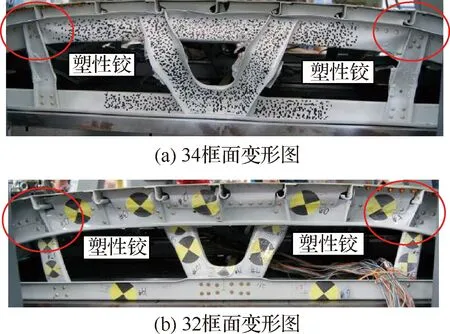

图9分别给出了试验后货舱地板下部结构试验件的34框面和32框面变形图。由于C型支撑件、货舱地板横梁与机身框一起形成刚度较大的三角形区域,刚度在此处的不连续导致在C型支撑件与机身框的连接处最终形成了2处塑性铰。对于34框面结构,在冲击载荷作用下中间支撑件由于本身开放式的薄壁结构由32框面向34框面发生面外弯曲变形;机身框受到中间支撑件拉伸作用,发生弯曲和扭转变形;C型支撑件根部与被固定的货舱地板横梁连接,上部受到机身框压缩与弯矩作用,最终在靠下区域发生相反方向的弯曲变形,但变形程度比中间支撑件小。

图8 落重速度-时间曲线Fig.8 Velocity-time curve of drop-weight

图9 试验后试验件变形图Fig.9 Deformation pictures of test specimen after test

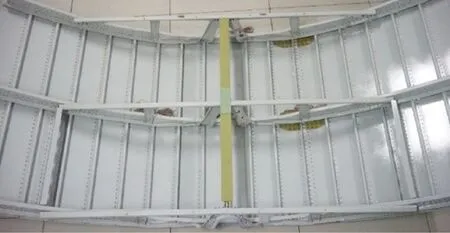

货舱地板横梁由于与测力平台通过螺栓连接固定,塑性变形程度很小;铝锂合金制成的货舱地板纵梁基本无变形,如图10所示。

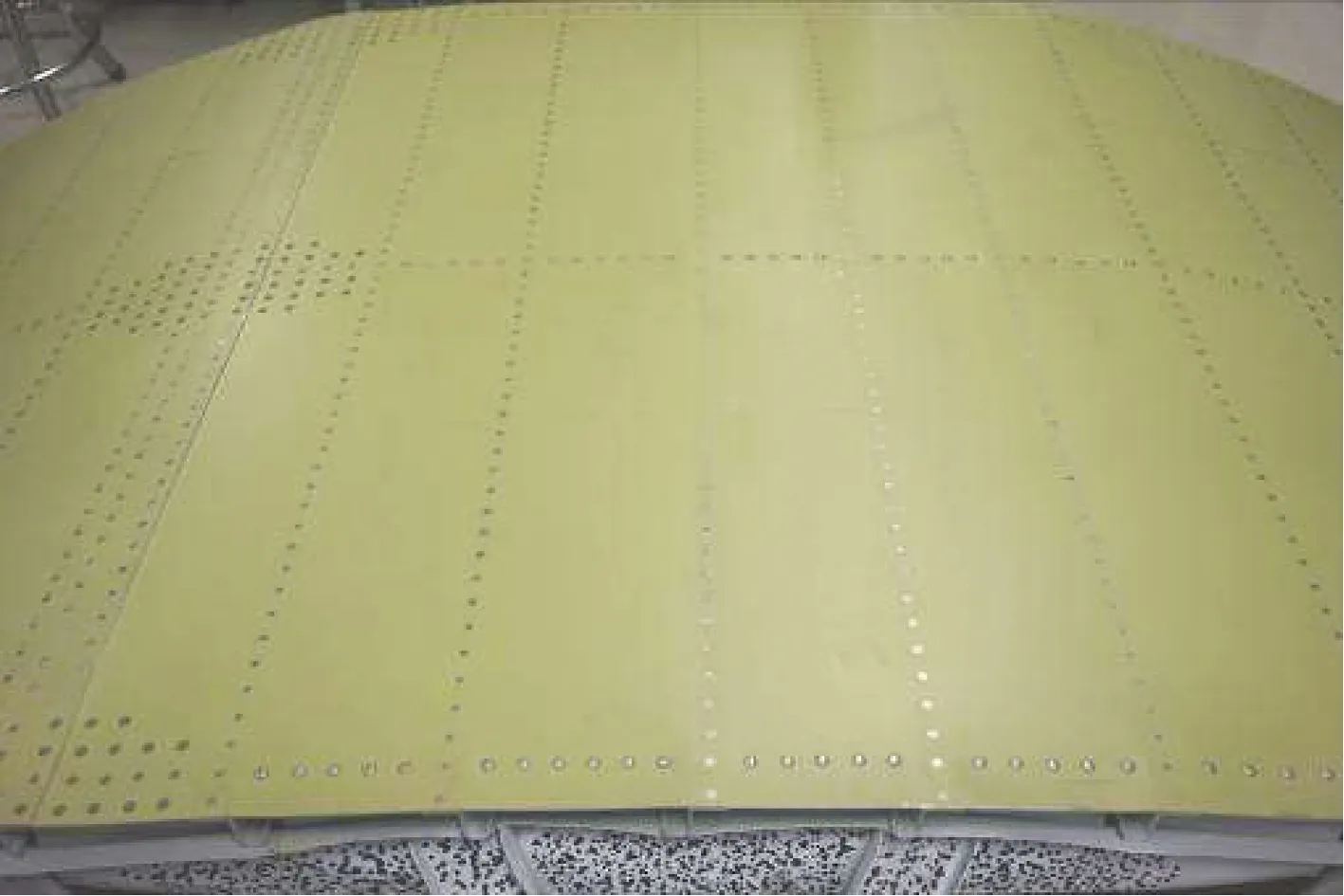

机身蒙皮在面外冲击载荷下整体发生轻微的弯曲变形,如图11所示。

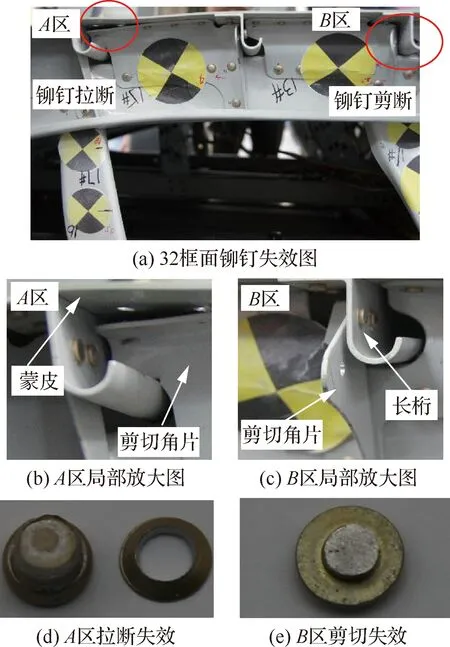

在冲击载荷作用下,货舱地板下部结构试验件共有24个铆钉发生失效,高锁螺栓均没有发生失效。其中,在中间支撑件附近区域的长桁与剪切角片连接处22个扁圆头铆钉发生剪切失效,在C型支撑件附近区域位于蒙皮与剪切角片连接处的2个沉头铆钉发生拉断失效。图12(a)给出了位于32框面连接失效区域,在冲击载荷作用下长桁与剪切角片连接处(B区)发生较大的相对位移,导致此处的扁圆头铆钉被剪断,如图12(c)和图12(e)所示。在塑性铰区域的蒙皮与剪切角片连接处(A区),2个沉头铆钉在冲击载荷作用下发生了铆钉拉断失效,钉头从钉杆处拉脱,如图12(b)和图12(d)所示。

图10 冲击后试验件正置俯视图Fig.10 Top view of test specimen after test

图11 蒙皮弯曲变形Fig.11 Bend deformation of skin

图12 铆钉失效位置及失效模式Fig.12 Failure position and mode of rivets

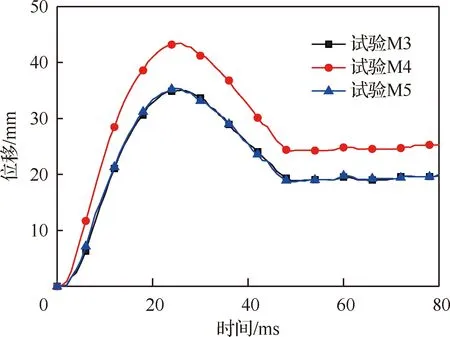

图13给出了位于32框面上M3/M4/M5(图5)处MARK标的位移-时间曲线。M4基本处于货舱地板下部结构试验件的最顶部,代表着试验件受冲击时的最大压缩量。在26 ms时M4处的位移量达到最大值,为43.4 mm,试验件释放存储的弹性能量后,位移量下降,M4处的最终位移量保持为24.3 mm。M3和M5处的位移-时间曲线基本重合,2处变形程度基本相同。

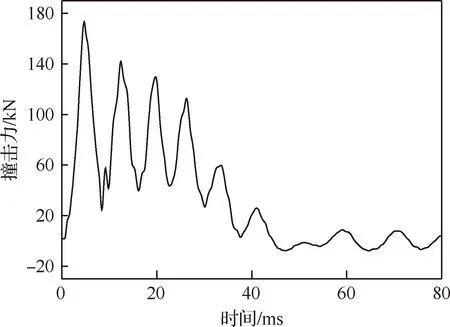

通过位于测力平台下部的6个载荷传感器测得撞击力-时间历程响应,如图14所示。在4.7 ms 时,撞击力达到初始峰值载荷173 kN;随后,撞击力逐渐降低,由于受到试验件及转接板固有频率的影响,分别在12.4 ms、19.6 ms、26.3 ms 时出现了124.0 kN、129.6 kN、112.57 kN 的撞击力峰值;到33.4 ms时,由于试验件已经开始发生回弹,撞击力峰值减小到59.7 kN,相比初始撞击力峰值减小65.5%。

图13 M3/M4/M5处位移-时间曲线Fig.13 Displacement-time curves of M3/M4/M5

图14 撞击力-时间曲线Fig.14 Impact force-time curve

2 有限元模型建立

2.1 网格划分

货舱地板下部结构及落重有限元模型如图15 所示,共包括287 828 个节点、203 386 个壳单元和20 521 个体单元。货舱地板下部结构各部件大都由铝合金经钣金工艺制成或铝锂合金型材加工而成,故在有限元模型中大量使用二维壳单元模拟。为了提高计算效率,大多数壳单元采用Belytschko-Tsay缩减积分算法,厚度方向上采用3个积分点来进行计算。吊篮采用体单元模拟,压板采用壳单元模拟,模拟落重质量为479.5 kg,与试验落重质量(478.5 kg)误差为0.2%。

图15 货舱地板下部结构及落重有限元模型Fig.15 Finite element model for sub-cargo structure and drop-weight

2.2 材料属性

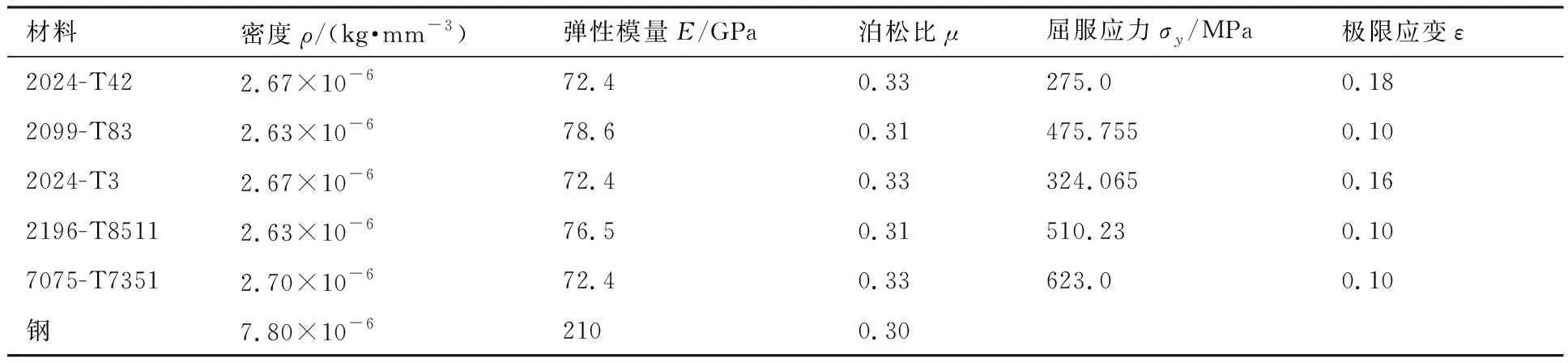

货舱地板下部结构使用的2024-T42、2024-T3、7075-T7351铝合金和2099-T83、2196-T8511铝锂合金材料属性如表2所示。铝合金和铝锂合金使用了弹塑性材料模型、最大塑性应变失效准则及Von-mises屈服准则。

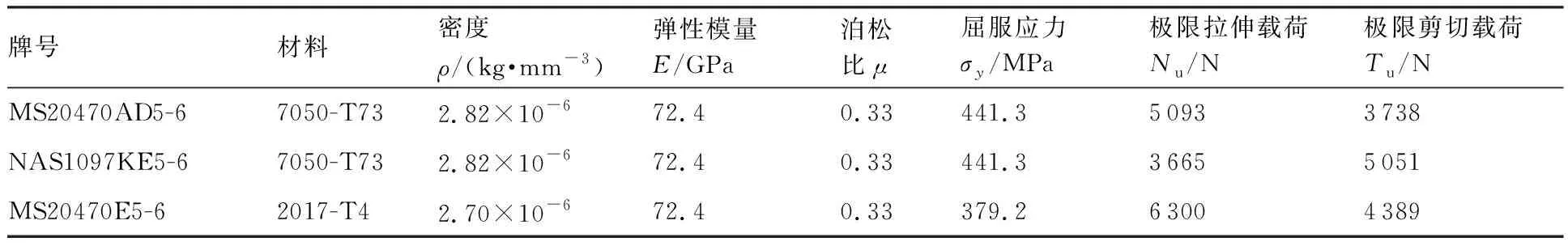

在坠撞冲击过程中,紧固件强度对机身结构整体变形及载荷响应有非常重要的影响。货舱地板下部结构试验件中的铆钉类型主要有NAS1097KE5-6、MS20470E5-6、MS20470AD5-6。在有限元模型中,采用8个实体单元来进行模拟,并根据不同种类铆钉分别赋予了7050-T73和2017-T4材料属性,如表3所示。紧固件失效采用基于力的失效准则:

(1)

式中:N(α)为所受拉伸载荷分量;Nu为极限拉伸载荷;T(α)为所受剪切载荷分量;Tu为极限剪切载荷;a、b值经拟合确定均为2。极限拉伸载荷和极限剪切载荷均由铆钉动态复合加载失效试验测得[38]。如果在目前的拉伸载荷和剪切载荷下计算得到的失效准则大于1,则模拟紧固件的实体单元发生失效。

表2 材料性能参数Table 2 Parameters of material properties

表3 铆钉性能参数Table 3 Parameters of rivet performance

2.3 边界设置

在有限元模型中,施加9.8 m/s2的重力场,且落重上的节点均被赋予3.95 m/s的初始垂向冲击速度。用于支撑货舱地板下部结构的转接板上所有节点的自由度都被约束。

有限元分析计算时长为80 ms,使用LS-DYNA971求解器在主频为2.1 GHz的工作站上8核计算时间大约为4 h。

3 结果和讨论

3.1 变形模式

图16给出了货舱地板下部结构在不同时刻t下仿真以及试验的变形模式,可以看出在变形上仿真结果与试验结果吻合较好。

图16 仿真与试验变形结果比较Fig.16 Comparison between simulation and test deformation results

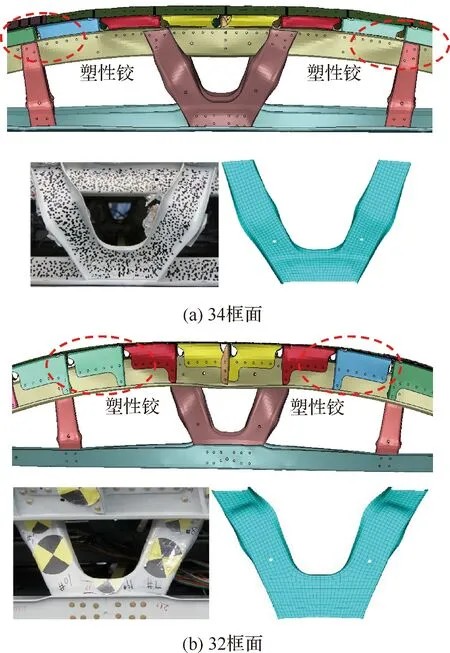

图17给出了货舱地板下部结构34框面和32框面仿真和试验的变形结果。如前所述,C型支撑件与机身框的连接处发生应力集中,形成2处 对称的塑性铰,仿真较好地模拟了塑性铰的出现。同时,仿真获得的中间支撑件与C型支撑件的弯曲变形模式与试验结果保持高度一致。

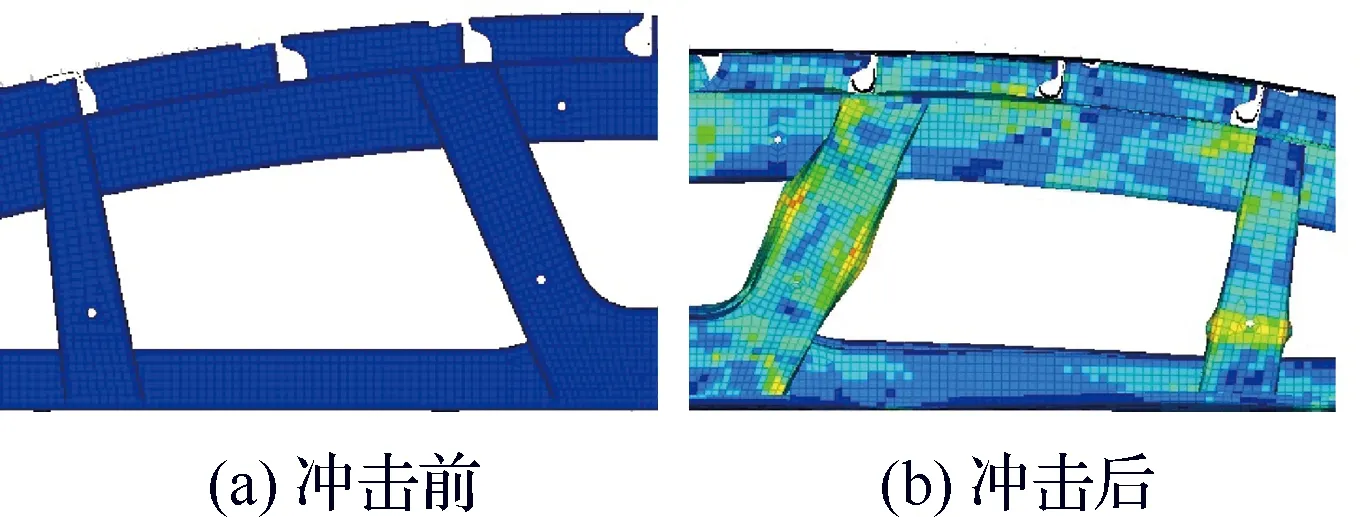

图18给出了货舱地板下部结构有限元模型34框面在受冲击前后的Von-mises应力云图。受冲击后,货舱地板下部结构应力较大的区域主要集中在中间支撑件中部与C型支撑件根部弯曲处,C型支撑件与机身框连接区域的塑性铰形成处。

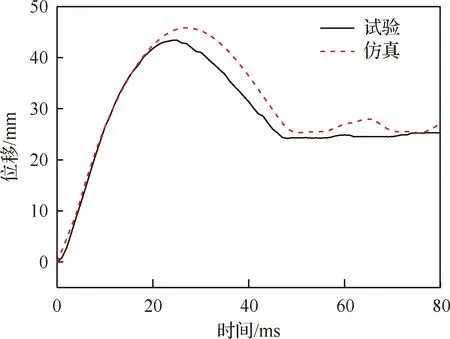

图19给出了M4处仿真与试验的位移-时间曲线的对比结果。仿真整体上呈现出比试验更大的压缩量,仿真最大压缩量45.8 mm比试验最大压缩量43.4 mm高5.5%,50 ms落重反向离开时仿真压缩量25.2 mm比试验压缩量24.3 mm高3.7%。

图17 34和32框面试验与仿真失效模式对比Fig.17 Comparison of test and simulation failure modes of 34 and 32 frames

图18 冲击前后货舱地板下部结构Von-mises应力云图Fig.18 Von-mises stress fringe of sub-cargo structure before and after impact

图19 M4处仿真与试验位移-时间曲线Fig.19 Displacement-time curves of simulation and test at M4

3.2 加速度响应

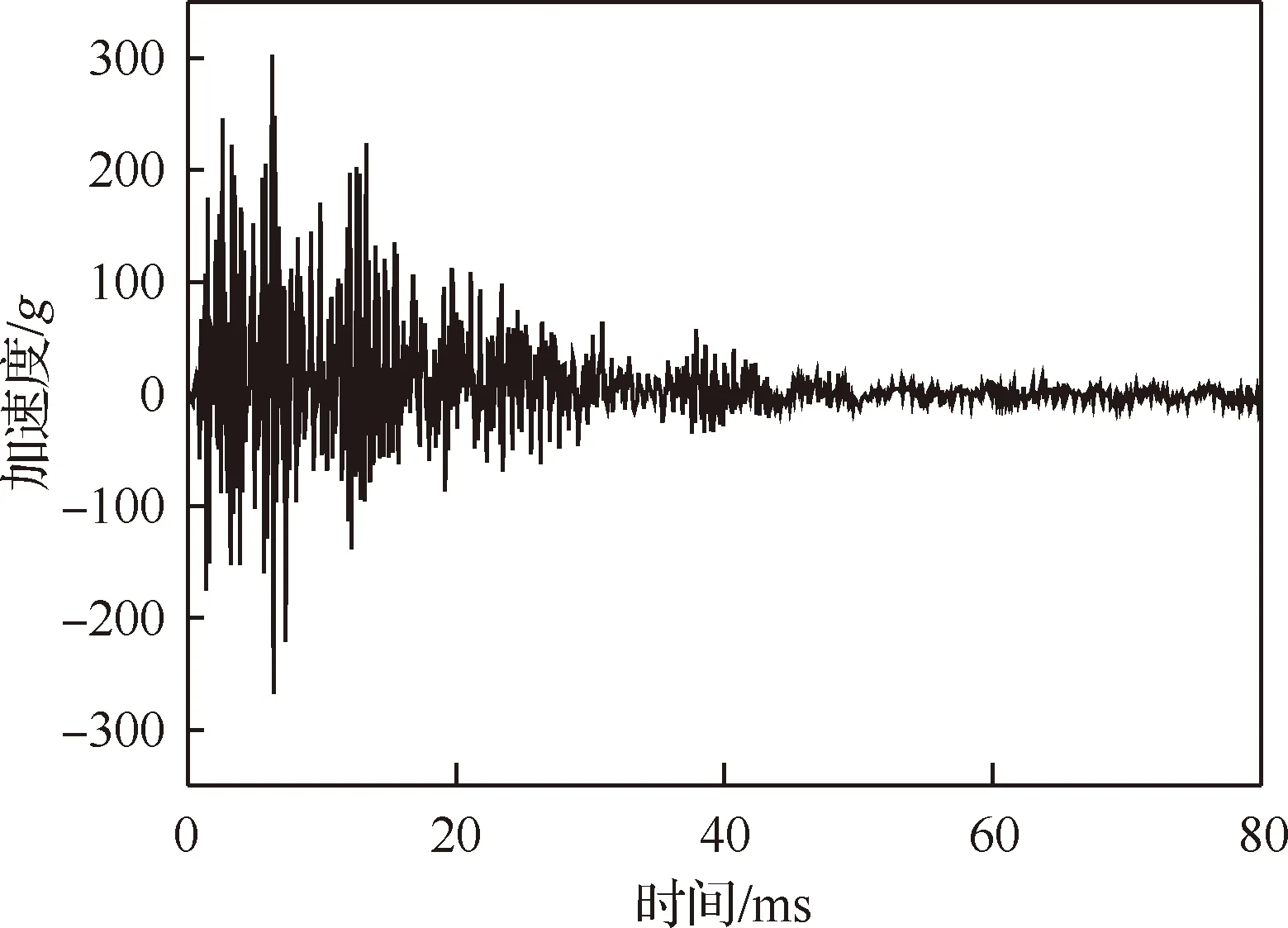

置于压板正上方的加速度计测得的试验原始加速度数据如图20所示,原始数据中存在着许多高频信号和其他噪声,评估结构抗坠撞性能时一般关注结构低频响应,因此需要对原始数据进行滤波处理。

参考SAE J211/1标准[39],选择低通4阶巴特沃斯滤波器进行滤波。通过对原始数据进行频谱分析,初步确定截止频率为115 Hz,对在此截止频率下滤波后的加速度进行积分获得速度-时间曲线,并与未滤波时的加速度进行积分获得的速度-时间曲线进行对比,结果显示两者在趋势和数值上相关性较好。因此选择4阶巴特沃斯115 Hz 低通滤波的方式对加速度原始数据进行滤波。

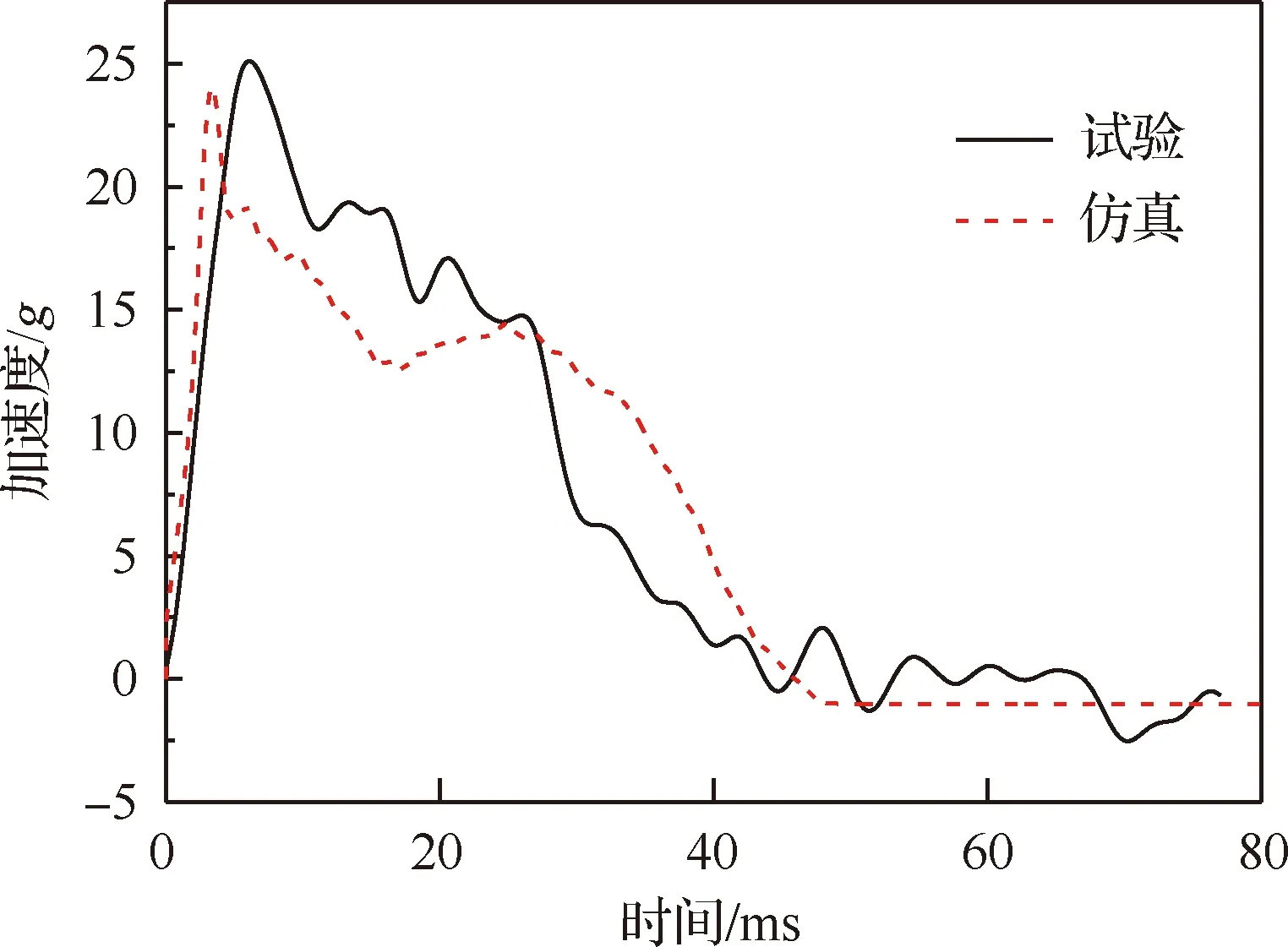

仿真加速度数据通过SAE CFC 300低通滤波器进行滤波。滤波后的试验与仿真加速度数据如图21所示,在6.9 ms时试验加速度到达初始峰值25.1g,3.4 ms时仿真加速度达到初始峰值24.1g,仿真比试验初始加速度峰值低4%。加速度初始峰值大小及出现时刻的误差主要是由于在仿真模型中未考虑材料应变率效应,导致有限元模型整体的抵抗变形能力低于试验件。同时,这也是仿真压缩量与试验压缩量产生偏差的原因。

图20 试验获得初始加速度数据Fig.20 Raw acceleration data measured by test

图21 滤波后试验与仿真加速度数据Fig.21 Filtered test and simulation acceleration data

在0~50 ms期间的平均加速度为

(2)

式中:Aavg代表平均加速度;A代表时刻加速度。结果显示,在0~50 ms期间,仿真获得的平均加速度为10.93g,试验获得的平均加速度为10.91g,仿真结果与试验结果基本一致。

4 吸能情况讨论

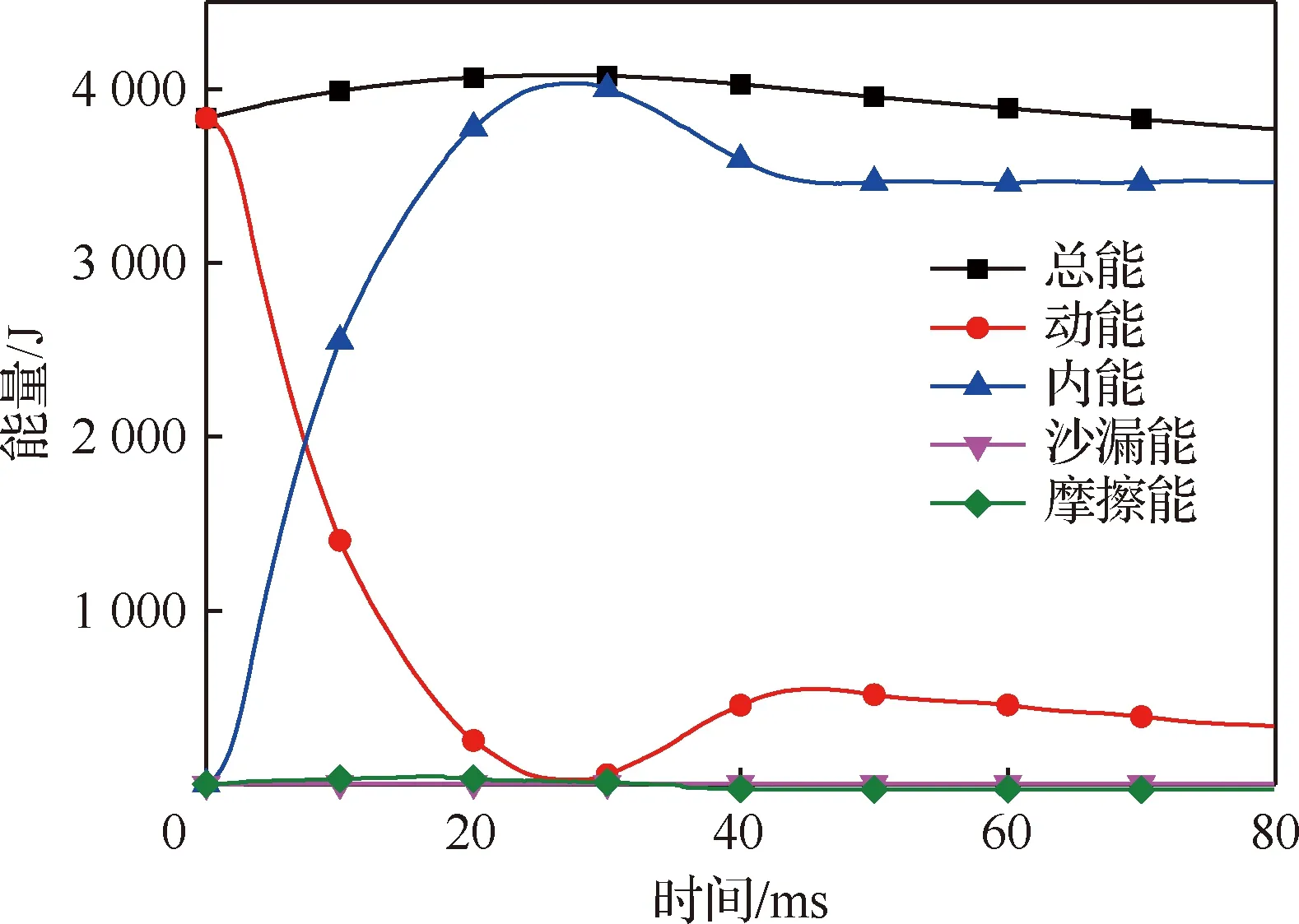

图22给出了货舱地板下部结构冲击仿真获得的总能量吸收关系图。落重初始冲击动能为3 831 J,在冲击过程中转换为各部件弹性变形能、塑性变形能及摩擦能等。在27.2 ms时,动能降到最低,内能达到最大4 032 J。随着弹性变形能的释放,内能逐渐降低,动能逐渐增大,在落重反向离开时带有548 J残余动能。最终通过各部件塑性变形吸收的能量保持为3 462 J,占初始总动能的90.4%;摩擦能主要由冲击压板与货舱地板下部结构的接触以及货舱地板下部结构各部件间的自接触摩擦产生,摩擦能始终保持在较低水平。沙漏能基本不变,且始终保持在1%以下。

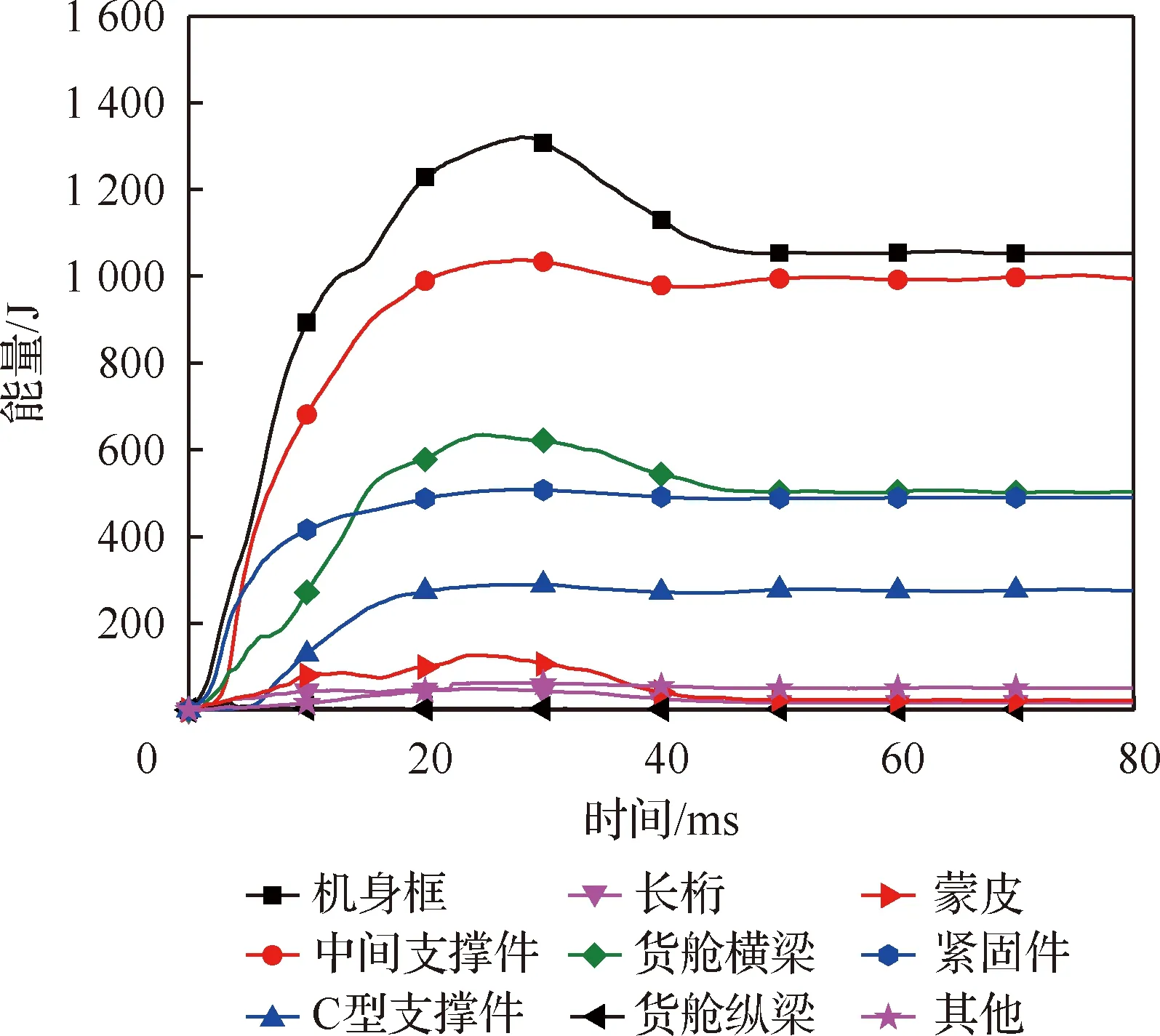

图22 总能量吸收关系Fig.22 Relationship of total energy absorption

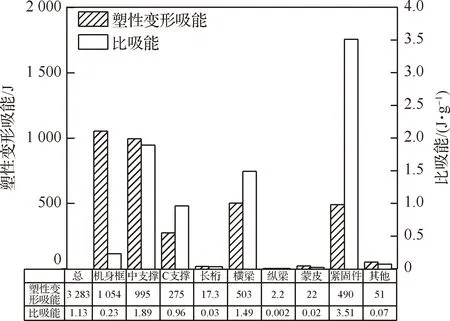

冲击过程中,吸能结构包括机身框、中间支撑件、C型支撑件、长桁、货舱地板横梁、货舱地板纵梁、蒙皮、紧固件等,如图23所示。对于吸能量,机身框吸能贡献最多,28.1 ms时最大吸能量达到1 321 J,并在50 ms左右时吸能趋于平稳,塑性变形吸能量为1 054 J,占总吸能的32.1%;中间支撑件发生较大塑性变形,最大吸能量为1 038 J,随后释放41 J的弹性变形能,吸能平稳后的吸能量为997 J,占总吸能量的30.4%;机身框和中间支撑件在冲击过程中吸收了绝大部分的能量,占总吸能的62.5%,是最主要的吸能部件。C型支撑件由于所发生的塑性变形程度小,塑性变形吸能仅占8.5%;蒙皮在冲击过程中的最大吸能量为126 J,但由于回弹释放102 J能量,最终只吸收24 J能量;在初始冲击能量下,紧固件通过塑性变形共吸收了490 J的能量,占总吸能的14.9%。

定义比吸能为结构单位质量所吸收的能量。从图24中可以看出,在该冲击能量下,紧固件的比吸能最大,为3.51 J/g;中间支撑件、货舱地板横梁和C型支撑件的比吸能依次为1.89 J/g、1.49 J/g 和0.96 J/g;虽然机身框吸能量最高,但左右两自由端的机身框基本无塑性变形,比吸能仅为0.23 J/g。

图23 货舱地板下部结构各部件吸能曲线Fig.23 Energy absorption curves of each component of sub-cargo structure

图24 各部件吸能和比吸能统计Fig.24 Energy absorption and specific energy absorption of each component

5 结 论

1) 针对运输类飞机典型货舱地板下部结构,将其倒置并固定在测力平台上,478.5 kg的落重以3.95 m/s速度进行垂直冲击,获得了其变形模式、加速度响应和撞击力响应;在受冲击时,3个框面的中间支撑件一致由32框面向34框面弯曲,C型支撑件则发生相反方向的弯曲变形;机身框发生扭转及弯曲变形;货舱地板横梁及货舱地板纵梁变形程度均很小;在中间支撑件附近区域,位于长桁与剪切角片连接处的22个扁圆头铆钉发生剪切失效;在C型支撑件附近区域,位于蒙皮与剪切角片连接处的2个沉头铆钉发生拉断失效。

2) 建立了货舱地板下部结构有限元模型,仿真结果与试验结果吻合较好。有限元仿真能准确模拟位于C型支撑件与机身框连接处的塑性铰,以及中间支撑件和C型支撑件的弯曲变形模式;仿真获得的M4处压缩量25.2 mm比试验结果24.3 mm高3.7%,仿真获得的压板上初始加速度峰值24.1g比试验结果25.1g低4%,出现时刻提前3.5 ms。

3) 通过有限元仿真对货舱地板下部结构中各部件的吸能特性进行了分析。在吸能量上,机身框和中间支撑件吸能贡献最多,分别占总吸能量的32.1%与30.4%;紧固件吸能比例达14.9%;C型支撑件塑性变形程度小,占总吸能量的8.5%。在比吸能上,紧固件的比吸能最大,为3.51 J/g;中间支撑件、货舱地板横梁和C型支撑件的比吸能依次为1.89 J/g、1.49 J/g和0.96 J/g;机身框虽然吸能量最多,但比吸能仅为0.23 J/g。

4)为了更加深入地研究货舱地板下部结构吸能特性及有限元建模技术,在此种试验方案下,后期还将针对货舱地板下部结构进行5.5 m/s冲击速度下的试验与仿真分析。