1400TEU双燃料集装箱船船体结构优化设计

孙文利 王昆明 徐进初

Abstract: This paper introduces the hull structure layout characteristics of 1400TEU dual-fuel container vessel and the structural optimization scheme made in the design.

Key words: 1400TEU dual-fuel container vessel; Structure optimization design; LNG

1 船舶概况

本船为以燃油和液化天然气(LNG)为燃料的1400TEU双燃料远洋集装箱船,配备一台低转速主机、单桨(可调桨),满足芬兰、瑞典1A冰区等级要求,入级ABS。

本船设有4个货舱,每个货舱均可装载5层96”高箱,并均可装载2 550 mm宽箱和45长箱,中间还可装载2 600 mm宽箱,满足装载多样化要求,甲板面和舱盖上可装载2 600 mm宽箱。

本船主尺度如下:

本船货舱区域设抗扭箱、双壳舷侧、双层底,底部设置管弄;各层甲板无梁拱;尾部螺旋桨后带有一个扭曲舵并带舵球。

本船配有首、尾侧推;设封闭首尾;上层建筑和机舱设在尾部;三个C型LNG罐体布置在近船中的横舱壁里。

本船船体结构按ABS规范要求进行设计:货舱区域为双层底结构、舷侧为双壳;首尾及机舱区域为单壳结构;底部设管弄;底部、舷侧、首尖舱共设30个专用压载水舱;货舱区域为横骨架式结构,首尾及机舱区域为纵骨架式结构。

本船的初步设计和详细设计是由国外设计公司负责,我公司负责详细设计的细化和优化。由于原设计公司的详细设计图纸比较粗略,且部分设计节点不利于施工。针对以上问题,我们对原详细设计图纸进行了完善和优化。

2 船体结构设计优化

2.1 货舱区域主体结构板材和型材规格的选取优化

设计公司提供的初版货舱区域结构图,货舱集装箱阶梯平台的纵壁板和平台板上的球扁钢规格取值基本上都是HP260x11。而根据经验,这个主尺度范围的集装箱船在货舱内的球扁钢规格取值一般是HP200x10~HP240x10之间,设计公司提供的取值明显偏大。因没有使用过ABS船级社的结构规范计算软件,于是我们用GL船级社的规范计算软件POSEIDON对中横剖面图进行了规范计算。根据计算结果,我們对部分板材和球扁钢的规格进行了优化,并送审船级社,得到船级社认可。

通过这些板材和型材的规格优化,结构重量减轻约20 t,降低材料和施工成本约20万元。

2.2 货舱内30呎集装箱横向加强结构形式的设计优化

设计公司提供的30呎集装箱横向加强的结构形式,存在以下问题:(1)堆箱的方式与实际不符,导致设计的横向加强的位置与实际情况不符;(2)抗扭箱内设计的加强结构挡住了管子的布置;(3)遗漏了舱口围处的横向加强结构设计;(4)加强结构与集装箱横向拉压元件是边线对齐,而船级社要求中线对齐。

针对以上问题,我们首先按照实际堆箱的情况,明确了集装箱横向拉压元件的位置;再根据加强结构与拉压元件中线对齐的原则确定了加强结构的位置;然后对挡住管子的结构进行调整,将加强结构做大后开孔让管子穿过。

通过这些设计优化,既减少了结构加强的数量,又方便了管子的布置。优化方案得到了船级社的认可。

2.3 货舱LNG气体处理间上方集装箱箱座加强的设计优化

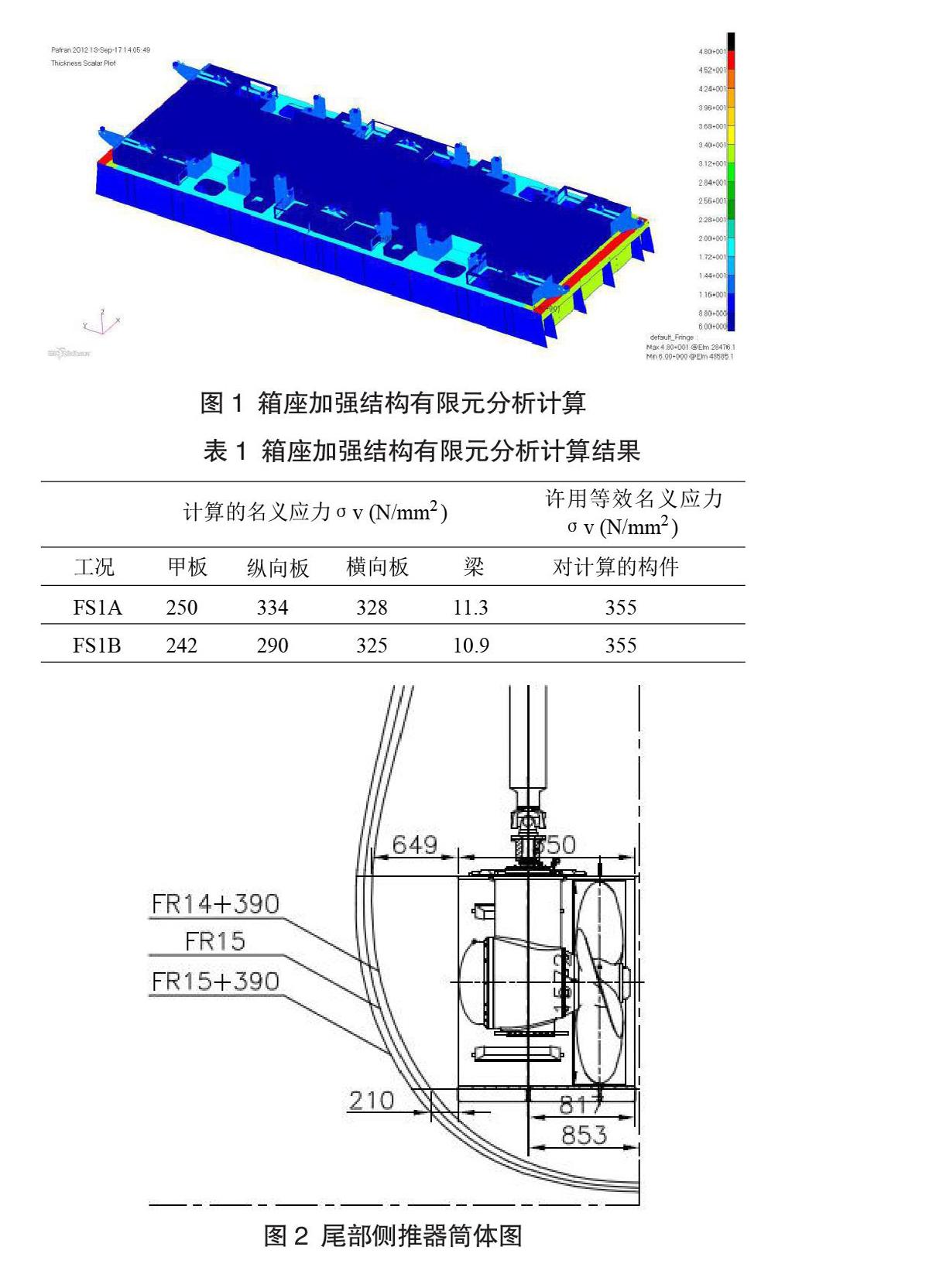

由于布置LNG气体处理间通风风机的要求,需将LNG气体处理间上方的两列箱向上抬高800 mm,以便留出空间做风机室。设计公司提供的LNG罐舱结构图中存在以下问题:(1)漏画最靠舷侧一列箱的箱座及其加强结构;(2)箱座下方支撑结构高度仅130 mm,无法施工;(3)船舯和舷侧处的箱座结构挡住了风机进入货舱风机室。此外,船级社还要求船厂提供集装箱箱座加强结构的有限元计算。

针对这些问题,首先我们参考舱盖上的箱座及其加强形式,补充了舷侧缺少的箱座及其加强,然后将中间一列箱的箱座抬高800 mm,在箱座下面增加一个底座结构,底座设置为外侧坡口单面焊的密闭盒子;另外,将高度130 mm的箱座加强由封闭形式改为敞开形式,并且将上面的盖板面积做到最小,这样就能够焊到内部与箱座对应的肘板。将箱座加强面积做小后,也留出了位置给风机,让风机能顺利进入风机室。

最后,我们将修改后的结构建立有限元模型,根据船级社规范的要求对箱座加强结构进行有限元分析计算(见图1),计算结果(表1)得到了船级社的认可。

2.4 首、尾部侧推器筒体的设计优化

在进行侧推器结构协调时,发现本船首尾的线型很瘦削,导致首部侧推器筒体伸出了外板,尾部侧推器筒体离外板也非常近。如果外板处再算上喇叭口的距离和侧推器格栅安装的空间,则侧推器厂家提供的筒体部分会伸出外板,与船厂自制的筒体无法形成一个封闭的圆筒(见图2),必须对侧推器的布置或筒体的设计进行优化。

经过与设计公司及侧推器厂家多次沟通:设计公司表示尾侧推器上方马达布置的空间非常有限,如果朝右舷移动马达将会与尾轴相碰;侧推器厂家则表示为保证侧推器的效率,首侧推器的桨叶必须在船舯区域附近,无法再向右移动。这样就使得首、尾侧推器都无法向右移动,只能对侧推器筒体的设计进行优化。为此,我们首先用CATIA辅助建立3D模型,确定外板处喇叭口的线型(见图3和图4),然后沿着喇叭口的线型向内偏移出侧推器格栅的安装位置,检查格栅与侧推器桨毂之间的间隙,最后将整个左舷的侧推器筒体进行放样,由侧推器厂家按照放样制作左舷的筒体,右舷筒体则由船厂制作(见图5)。经过放样和检查,问题得到圆满解决。

2.5 LNG罐舱结构设计优化

原设计LNG罐舱结构图退审图意见:(1)LNG罐舱结构的材质应按照ABS规范选取;(2)LNG罐舱支撑LNG罐的结构需做受力分析计算;(3)LNG罐止浮块加强结构缺失;(4)LNG罐舱内的通道开孔应不小于600x600 mm。

针对以上问题,我们采取了以下措施:(1)按ABS规范确定LNG罐舱的材质;(2)对LNG罐止浮块加强结构和通道开孔进行设计;(3)对LNG罐支撑结构和LNG罐止浮块加强结构进行有限元受力分析计算。

通过研究ABS规范发现LNG罐舱在服务时会一直处于低温环境,于是我们根據LNG罐外委设计公司TGE提供的LNG罐舱温度场分析计算结果确定了LNG罐舱内各处结构的材质。

但船东提出该温度场计算是基于环境温度为+5℃来计算的,而本项目船运营的区域是北部波罗的海,该区域在冬季的日常温度将达到-30 ℃,届时LNG罐舱内的实际温度将会更低。关于船东的这个要求,经与船东、租约方、船级社、设计公司等多方会谈,征得挂旗国同意,最终确定本船运营时最低的环境温度取为-20 ℃,LNG罐舱的温度场需按此温度重新计算,于是我们按照更新后的LNG罐舱温度场相应的更新了各处结构选用的材质。

在重新设计LNG罐舱通道开孔时遇到了较大的困难,LNG罐舱结构太紧凑,罐体四周又有支撑结构,没有足够的空间来布置600x600 mm的通道孔和直梯。

经过与舾装设计人员的沟通,并在3D模型和CAD图中反复放样和论证,最终确定了可行的设计方案:通道孔尽量靠近纵壁设置,通道孔四个角设置较大的倒圆,取消直梯,在纵壁上开踏步孔来代替直梯。该方案获得了船级社的认可。

我们对LNG罐支撑结构和止浮块结构也建立了有限元模型,根据LNG罐设计厂家提供的受力情况进行结构有限元应力分析计算,并按计算结果调整了结构板厚和材质。

3 结束语

本船是我公司首次建造的双燃料和入芬兰、瑞典1A冰级的集装箱船,在设计和建造过程中遇到了非常大的困难。我们充分运用了有限元分析软件,对结构强度进行分析计算,对板厚和型材规格进行优化,减轻了全船的结构重量。我们还运用了CATIA三维建模软件对侧推器筒体附近的外板和喇叭口进行建模和放样,得到准确的外板线型数据,从而优化了侧推器筒体的设计。

通过本船的设计,设计人员对LNG燃料船的结构材质要求有了深刻的认识,提升了设计能力和经验。