Φ0.92 m微型土压平衡盾构机设计与研究

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

随着国家基础建设的快速发展,城市地下空间的开发与利用越来越受到国家重视[1]。盾构机做为轨道交通、水利工程、公路铁路、地下综合管廊等领域隧道施工的关键设备,在城市建设中发挥的作用越来越重要[2]。目前我国市政管道建设多采用顶管施工技术,但随着施工距离延长,会出现顶进推力不足、顶进方向易失控等问题[3]。而在国外采用微型盾构机进行市政管道施工已得到广泛应用,并且需求量逐年增加,英国、德国、日本等国已对其进行深入研究,并广泛应用于市政管道建设。在我国,微型盾构机发展缓慢,成为我国市政管路施工技术的一大缺口[4-5]。从市政管道盾构法施工的实际需求出发,设计并制造了Φ0.92 m微型土压平衡盾构机。重点分析了其液压系统中刀盘驱动系统的功能特性、工作原理及相关计算与选型。并根据微型盾构机施工的特点,设计了控制与数据采集系统,用来完成微型盾构机施工的要求。

1 总体方案设计

图1 Φ0.92 m微型土压平衡盾构机主体结构图

微型土压平衡盾构机的主体结构主要包括刀盘、盾体、主驱动系统、推进系统、铰接系统、螺旋输送机等,并设计了始发架和渣土车。图1为Φ0.92 m微型土压平衡盾构机主体结构。 如图2所示,刀盘采用开挖直径为0.92 m的辐板式设计,可以通过更换不同截面大小的面板来改变刀盘开口率的大小,以适应粉质黏土、中细砂层、小颗粒卵石等不同的土质条件。并且刀具和面板上焊有耐磨条,以提高刀具和面板的耐磨损能力。

盾构机实物如图3所示,盾体的直径为0.9 m,长度为1.75 m,结构分为前盾和尾盾。前盾和尾盾之间采用被动铰接连接,没有现在大中型盾构上的中盾设计,这主要是为了减小长径比,提高转弯的灵敏度,同时也能够解决微型盾构机结构紧凑、内部空间狭小给传感器、液压系统中的油缸、管路等内部零部件安装布置困难的问题。

图2 刀盘实物图

图3 盾构机实物图

2 液压系统设计

微型土压平衡盾构机液压系统主要由刀盘驱动系统、推进系统、铰接系统和螺旋输送机驱动系统等组成。图4为液压泵站实物图。

由于微型盾构机内部空间狭小,液压泵站无法随盾构机进入隧道,且液压管路数量较多,施工不便,仅将推进阀组安装于盾构机中,有效减少了液压泵站与盾构机之间液压管路的数量,优化了液压管路。图5为推进阀组实物图。

图4 液压泵站实物图

图5 推进阀组实物图

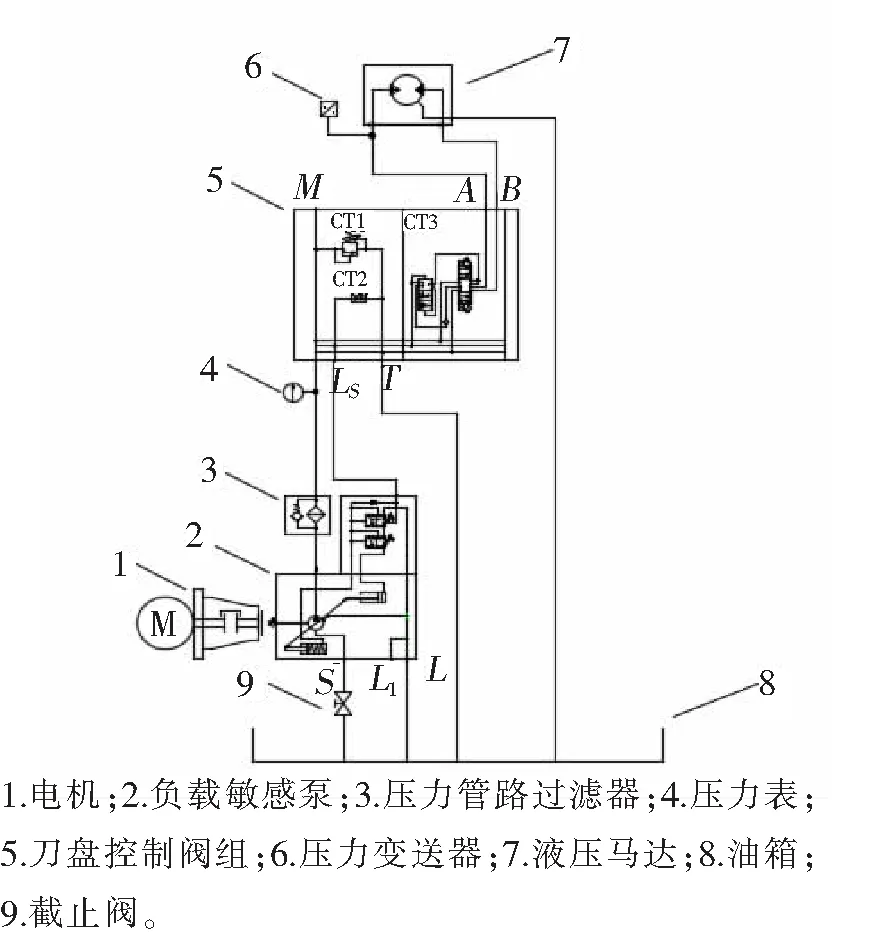

图6 刀盘驱动系统原理图

2.1 刀盘驱动系统的设计

图6为刀盘驱动系统原理图。该系统采用负载敏感泵2来控制定量液压马达7,进而驱动刀盘旋转。泵2中的恒压阀可限定系统最高工作压力。刀盘控制阀组5主要由比例电磁换向阀、安全阀、卸荷阀等组成。阀组5通过测压口Ls将负载变化信号反馈到泵2的控制口,驱动负载敏感阀阀芯移动,改变泵2的斜盘倾角,从而改变压力和流量。无论负载如何变化,比例电磁换向阀阀芯开口面积如何调节,负载敏感泵2的输出流量始终与通过比例电磁换向阀的负载流量相等,即刀盘转速仅与比例电磁换向阀阀芯开口面积有关[6];负载敏感泵2的输出压力始终比负载压力大一恒定值,实现按需供压。系统具有良好的调速、节能特性[7]。刀盘最大设计转速为7 r/min,刀盘系统通过刀盘控制阀组5控制液压马达7的转向与转速,可实现刀盘转速的无级调节与正反转控制。当比例电磁换向阀左位打开,刀盘正转;反之,刀盘反转。通过电位器旋钮及电液比例控制器可以调节输入比例电磁换向阀的电流,改变阀芯开口面积,从而控制流量,调节刀盘转速[8]。

2.2 刀盘驱动系统的计算与元件选型

刀盘驱动系统设计参数如表1所示。由表1可知:液压马达需要输出的扭矩为81.15 N·m,液压马达的出油口直接接油箱,出口压力为0,机械效率为0.95。

表1 刀盘驱动系统设计参数

(1)

式中,P1为液压马达的工作压力;ηmm为液压马达的机械效率,取0.95;T为液压马达的输出扭矩。

液压马达的最高输入流量为

(2)

nmax=ni

(3)

式中,ηmv为马达容积效率,取0.95;nmax为液压马达的最高转速;n为刀盘转速,取5 r/min;i为总传动比。代入数据计算可得nmax=1 600 r/min。

液压马达最大输出功率为

(4)

式中,T=81.15 N·m;nmax=1 600 r/min,则计算出Nm0=13.6 kW。

液压泵的工作压力为

Pp≥P1+∑ΔP

(5)

式中,P1为液压执行元件的最高压力,取16 MPa;∑ΔP为泵到执行元件间的总管路损失(由图6可得,泵到马达中间经过一个过滤器,2个比例换向阀,液压系统简单),取0.5 MPa。则

Pp=P1+∑ΔP

(6)

代入数值得Pp=16.5 MPa。

液压泵输出流量为

Qp≥K(∑Qmax)

(7)

式中,K为系统的泄露系数,取1.1; ∑Qmax为使液压缸或马达同时工作时,系统需要的最大流量,取56.4 L/min。所以,泵的输出流量为Qp=62.04 L/min。

泵的排量为

(8)

式中,nE为4级电机转速,取1 480 r/min;ηpv为泵的容积效率,取0.95。

泵的输入流量

Q=nEq0

(9)

液压泵的输出功率为

(10)

联立式(8)、式(9)、式(10)可得Np=17.06 kW。电机的输入功率为

(11)

式中,η为液压泵的总效率,取0.9。代入数值得NE=18.9 kW。

根据以上理论计算,主要刀盘驱动系统元件选型如表2所示。

表2 刀盘驱动系统元件选型

马达的输出扭矩校核,该系统中选的马达的排量为q0=45 mL/r,系统压力为P=16 MPa,则马达的输入流量为

(12)

式中,ηmv为马达容积效率,取0.95。代入数据计算得Q=75.8 L/min。

马达的输出扭矩为

(13)

代入数据进行计算得Tm=108.9 N·m,大于81.15 N·m,所以满足系统扭矩要求。

液压系统的流量校核,液压泵的排量为q0=58 mL/r,所选电机转速为n=1 480 r/min,则泵的输出流量为

Qp=q0nηpv

(14)

代入数据进行计算得Qp=83.3 L/min,大于75.8 L/min,所以流量满足要求。

泵的吸入流量为

Q=q0n

(15)

泵的输出功率为

(16)

泵的输入功率为

(17)

联立式(15)、式(16)、式(17),得出Ni=25.4 kW,小于30 kW。所以泵满足系统要求。

3 控制与数据采集系统

控制与数据采集系统主要由电气控制系统和数据采集系统组成,通过电气控制系统可以完成盾构机的掘进、排土、转弯等功能。数据采集系统将盾构机施工过程中采集到的土仓压力、刀盘转速、推进速度等数据实时显示在控制界面上,并将数据进行存储,以便接下来更进一步的分析与研究。

电气控制系统主要由动力柜、PLC控制柜和操作台3部分组成。控制功能的实现主要由PLC来完成。

操作台主要由操作面板、显示器及触摸屏构成,同时为了适应操作者的人体功能,达到操作方便,获得较高的操作效率和准确性的目的,如图7所示,控制面板进行了分区。如图8所示,PLC控制柜主要由三菱系列FX3U系列PLC、继电器和接线端子等组成,主要用来实现刀盘、螺旋输送机转速等功能的控制。图9为操作台实物图,操作者可通过不同的按钮完成对盾构机相应功能的控制。

数据采集系统主要由传感器、PLC、A/D模块、触摸屏和硬盘等组成。将传感器采集到的刀盘转速、推进速度等数据经A/D模块转换为数字量传输至PLC,可被触摸显示屏调取并直观显示。如图10所示,触摸显示屏主界面图。同时通过转换不同的界面,可以实现不同功能的界面显示,如图11所示,通过数据一览表可以将盾构机主要掘进参数显示在同一个界面上,方便操作者及时了解盾构机施工状态。并将采集到的数据存储在硬盘中,方便进一步的分析与研究。

图7 操作面板

图8 PLC控制柜

图9 操作台

图10 触摸显示屏主界面图

图11 数据一览表

4 结论

(1)设计并制造了Φ0.92 m微型土压平衡盾构机。完成了微型土压平衡盾构机液压系统的设计与相关设备的选型,重点分析了刀盘驱动系统功能要求和工作原理。设计并完成了微型土压平衡盾构机控制与数据采集系统,能够对盾构机的控制,将采集到的数据实时显示到控制界面上,并进行存储,以便进一步分析与研究。

(2)解决了微型盾构机结构紧凑、内部空间狭小给传感器、油缸等内部元器件安装布置困难的问题。

(3)本微型土压平衡盾构机从市政管道盾构法施工的实际需求出发进行设计与制造,丰富了市政管道施工的方法,为微型盾构机在市政管道建设方面的应用积累经验。