液力变速器可靠性台架试验方法研究

陈吉祥,宋心赏

(山推工程机械股份有限公司,山东 济宁 272073)

在国内,大小工程中对土石方的作业离不开工程机械,由此装载机在工程建设中具有非常重要的作用。当前国内的装载机大约有180~200 万台,并且每年都会增长20 万左右,但也有大概10~15 万台因损坏而造成报废。而液力变速器是非常核心的主要部件,并在装载机中起着对中枢进行连接的重要作用,主要是由发动机把动力以转速与转矩的模式传输至液力变速器,然后由驾驶损伤员操纵变速器的挡位,进一步实现牵引与速度的特性。装载机的施工环境有时非常的恶劣,并且受到装载作业中需要频繁地切换挡位,从而导致在工作过程中受到内、外部动载荷和冲击载荷以及交变载荷的作用下,致使液力变速器的稳定性受到了严重的影响,从而容易出现故障。

1 装载机载荷谱的测试分析

当前国内5t 级别的装载机占据装载机约85%左右的保有量,而配有国产双涡轮变速器的装载机大约有75%左右。本文主要以某ZL50 型号的装载机进行分析,具体的传动参数如下表1 所示,然后经过运用不同类型的材料和不同的损伤人员进行相应的试验,并收集在工作中发动机转速和液力变速器的输出转速与转矩的详细数据,以此作为对液力变速器的可靠性台架试验的重要基础。

本试验主要是把装载机运用v 型6 段的损伤作业方法,主要步骤为空载前进、装斗、满载倒退、满载举升并前进、卸料、空载倒退。即由装载机的相关装置降低到材料的位置,然后将装载机行驶到待装区,并把铲斗在行驶的状态下插入材料中,最后将铲斗装满物料,装满之后切入倒挡,在行驶中将铲斗提升起来,最后运往指定地点进行卸料。

本次选择小石子为铲掘作业的工况,然后采集某一阶段的循环周期载荷谱的详细数据进行有效的统计分析,主要包含发动机的转速和液力变速器的输出转速与转矩信号,主要以时间的序列为基础,然后对液力变速器的输出转速和转矩有效的联合分布进行相应的分析。下面以图1 为例进行分析。

图1 F1 挡“空载前进”与“铲装”的数据联合分布

在第20~23s 内,装载机从空挡怠速变成前进F1 挡并逐渐加速前进,装载机操作员踩下油门将发动机的转速从750r/min 逐渐提升至2200r/min,与此同时,液力变速器的输出转速由0 提升至800r/min,在这一阶段的过程中,由于液力变速器所输出的转矩需要克服由轮胎和地面所产生的滚动阻力矩,还有在加速过程中所产生的惯性转矩,但当加速完成后,产生的所有惯性转矩就会消失,因此输出转矩表现为先上升后下降的形式。

在第23~25s 内装载机以F1 挡逐渐靠近物料的过程,当操作人员轻微抬起油门时发动机的转速出现下降,液力变速器输出的转速则保持在相对较为稳定的范围。与此同时,变速器的输出转矩只能克服由轮胎和地面所产生的滚动阻力矩,所以数值保持在恒定的范围。

在第25~28s 内,主要是装载机以Fl 挡将物料铲装的过程,当装载机接触物料时产生一定的阻力,此时,液力变速器将自动适应并拉低转速而提高转矩,以此解决来自外界的阻力。由于在装铲的操作中,操作人员会依据车速和物料的现状以及操作特点合理的运用油门,所以在图1 中的发动机转速表现出的曲线段可能有所不同。

2 建立试验台架

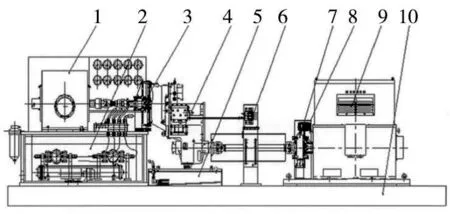

传动系统是装载机运用零件最多的系统之一,并且其整体结构十分复杂,主要包括液力变速器、传动轴、桥等部分,每个零件间需要运用不同类型的连接方法,从而建立了以力学特性为基础且复杂的传动链。与此同时,由于传动系统需要承受不同方面的压力,所以在受力方面十分复杂,其不仅需要承受发动机和路面的各种不同的激励,还需要承受在起步和换挡以及制动时的激励,又或是在加速和减速的过程中需要承受工况下的各种冲击。当前对于国内机械的传动系统所使用的零部件,强度仍然以静强度进行设计,即设计时依据最大载荷量并增加安全系数。为了有效地提升传动系统所使用的零部件的寿命与稳定性,按照常规化进行设计时,只会增加安全系数,由此导致不能看出载荷发生随机变化时的规律,从而无法显示出载荷的幅值大小和产生次数,所以就无法知道载荷的隔值大小和产生次数,由此对零件产生的损伤程度也无从可知。所以需要对传动系统的零部件进行实验。图2 是液力变速器进行可靠性试验平台示意图。

图2 液力变速器的可靠性试验平台示意图

驱动电机的各项性能参数如下:

标称功率为:200kW

满载转速为:1500r/mm

额定转矩为:1273N·m

恒转矩频率为:5~50Hz(150~I500r/min)

恒功率频率为:50~83Hz(1500~2500r/min)

加载电机的各项性能参数:

标称功率为:500kW

额定转速为:750r/mm

额定转矩为:6666N·m

恒转矩频率为:3~25Hz(90~750r/min)

恒功率频率为:25~50Hz(750~1500r/min)

利用驱动电机可以有效地进行变频调速,并且精准度的控制可以达到±1r/min 的速度,可以达到ZL50 型装载机的发动机所具有的动力特性。而加载电机可以进行电回馈的加载,主要是其能够当作发电机进行加载,还可以当作电动机进行拖动。并且其所具备的加载特性非常高,可以在额定的转速下有效的保持恒转矩的加载,在额定的转速上能够快速实现恒功率的有效加载。

对换挡的操作控制装置可以由计算机进行远程控制,从而达到液力变速器可以自动换挡。

对试验的台架装配有油路冷却过滤系统,这样可以有效地保证对变矩器的出口油液进行冷却并过滤,还能起到一定的冷却润滑作用。

3 可靠性试验

由于装载机在施工中,液力变速器处在较为复杂环境下的工况中,从而导致在实际施工操作中对于工况的载荷谱无法有效的控制。另外,液力变速器的总成可靠性是由该部件中最薄弱的零件可靠性所决定,但又不可以只对最薄弱的零部进行台架试验,还有箱体的变形、轴发生变形、装配的情况、润滑具备的条件等方面都会对齿轮和轴承等重要部件的使用寿命造成严重的影响。在有效结合载荷谱与液力传动的特性下,进一步对进行试验的流程做出相应的处理,最大程度地还原施工时装载机的循环过程。

具备的试验条件:装载机的液力变速器进口在工作时的油温达到80~100℃;并将装载机的变速器、滤油器、冷却器按照车辆上的布置进行一样的布局。

试验的流程:依据装载机载荷谱的相关数据,对各挡位的使用率加以明确,并确定不同的转速比i 值工况下变矩器的时间比。然后运用抵挡装置对变速器进行操作,并对每个挡位进行加载试验,最后把强化载荷所需的输入转速、输出转速、运行时间进行相应的设定,从而有效完成挡位所需的试验时间。对液力变速器的可靠性试验行出的结果评定,主要依据首次发生故障的时间和故障停机的次数以及发生故障的平均间隔来进行。

评定方法:在进行试验的过程当中,如果没有发生较为严重的结构损坏,可以进行少量的零部件更换。必须保证运行时间达到标准要求后才能有效地进行相关的评定。在试验时更换的零件,没有达到相关的使用寿命标准时则判定不合格。对于零件的裂纹与断裂按照表2 分类。

表2 裂纹与断裂的严重程度分类表

4 结语

通过上述内容的分析后,设计出较为可靠的液力变速器台架试验的方法,在设计时主要以载荷谱和液力传动的特性为基础进行设计,因此拥有较强的实用性,从而可以为检测液力传动系统的零部件可靠性提供有利的基础。