提高柴油机排气温度方法对比分析

张朝阳,仲昆

(1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司 发动机研究院,山东潍坊 261061)

0 引言

随着人们环保意识的提高,国家加大了对车辆排放的控制力度。根据自身的技术特长和生产经验,重型柴油机生产企业正在采取各种措施以达到更为严格的排放要求。为实现欧Ⅳ排放,柴油机采用的主要后处理技术包括冷却废气再循环(exhaust gas recirculation, EGR)、颗粒捕集器(diesel particulate filter,DPF)和选择性催化还原(selective catalytic reduction,SCR)技术。EGR技术与DPF共同使用,通过EGR技术来降低NOx排放,再通过DPF来降低颗粒物(particulate matter,PM)排放。应用SCR技术主要为了获得最大的NOx转化率。首先通过机内净化,使颗粒物排放达到欧Ⅳ排放要求;其次通过SCR后处理系统降低NOx,以达到欧IV 排放标准。相同条件下,温度越高,SCR催化转化器的效率越高,DPF的再生效率越高[1]。如果要满足高效SCR和DPF再生要求,就需要发动机有较好的排温热管理方法。而现有排温热管理方法多种多样且复杂,针对排温热管理技术的研究就更加重要。

郑贵聪等[1]研究在发动机台架上进气节流阀和排气蝶阀对排温的影响,结果显示,排放循环下进气节流阀不仅温升效果好,油耗也稍低于排气蝶阀。王琦玮等[2]研究了利用电加热装置和燃烧器提升排气温度和实现DPF主动再生。寇传富[3]采取推迟主喷定时、节气门、涡前和涡后保温等措施后,发动机冷态世界统一瞬态试验循环(world harmonized transient cycle, WHTC)循环温升94.3 ℃,热态WHTC循环温升53.9 ℃。刘光义等[4]试验研究了采用后喷、增大可变几何涡轮增压器(variable geometry turbocharger,VGT)开度和利用进气门晚关提升SCR后处理器温度。王建[5]利用发动机台架试验研究了控制喷油参数对缸内排气温度的影响,提出各区域升温喷油控制策略。曹政[6]研究表明,DPF再生触发时采用排气热管理策略后,DPF入口温度能迅速提升且能满足DPF再生温度要求。庄健[7]研究了适当控制节气门开度实现柴油氧化催化器(diesel oxidation catalyst,DOC)入口温度250 ℃以上时HC正常起燃。余永华[8]研究发现,在满足低排放和低油耗的前提下,仅靠单一排气热管理措施难以提高排温,须两种或两种以上措施合理匹配、共同作用。李海庆[9]通过试验显示,中冷器冷却水的控制可作为进气节流阀提高排温时的一种有效补充手段。唐蛟[10-11]利用发动机台架试验研究了中低负荷稳态工况下进气节流阀、喷油提前角、喷射压力和后喷等排气热量管理主动控制措施对排气温度的影响;并指出DPF主动再生时,通过进气节流阀和后喷相结合的排气温度控制措施,DOC前的平均排气温度可提高到320 ℃左右,实现了DPF连续快速再生。魏红玲[12]指出热态EGR不仅能提升发动机排气温度,还能大幅度降低NOx排放。金钊等[13]研究发现,在低速小负荷工况下,与带增压器的柴油机相比,自然吸气状态的柴油机够提升排气温度,转速越高负荷越大,升温能力越明显。

1 提升排气温度方法

排气热管理措施很多,但是各有优缺点。目前常用的提高排气温度的方式为:节流阀、排气背压、非冷却EGR、轨压后喷。这些方式主要通过降低进气量或提高喷油量使燃烧不充分,从而提高排气温度。

节流阀安装在进气管前,通过减小进气量提升排温。排气背压方式是在涡轮增压器后安装节流阀,通过减小排气量增大进气阻力,减小进气量,提升排温。非冷却EGR在冷却EGR技术基础上去掉EGR冷却器,直接将涡前废气引入气缸,利用废气比热大、温度高的特点,减小进气量,提高进气温度,提高排温。轨压后喷方式包含轨压和后喷两种方法,轨压方法通过降低燃烧时的喷油压力,使得燃烧时燃油的雾化效果降低,使燃烧不充分,起到提升排温的作用;后喷方法是通过推迟喷油,将一部分燃油在主喷后喷射,由于喷油时刻过晚导致燃烧不充分,大量的热未完全做功即被排到排气管中,从而提高排气温度。由于轨压和后喷方法效果相对较弱,研究过程中将两种方式进行结合,统一用轨压后喷表示。

2 稳态对比

2.1 试验方案

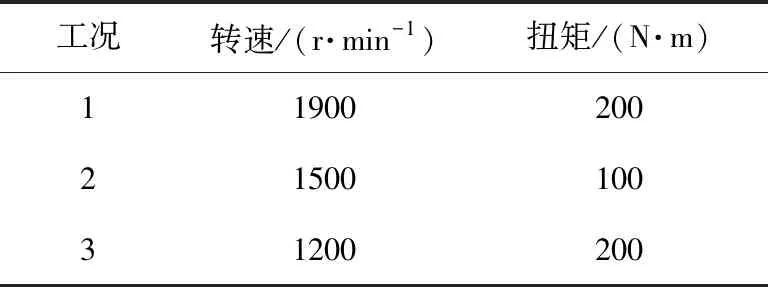

表1 试验工况点

选择某款增压中冷电控高压共轨柴油机为研究对象,采取的技术路线是EGR+DOC+DPF+SCR,柴油机进气端布置节流阀,SCR后端布置排气节流阀[14]。

试验工况如表1所示,选取3个不同转速低负荷工况点,分别调节进气节流阀、排气节流阀、EGR阀开度,标定后喷油量、后喷时刻和轨压,得到排温与油耗、废气量、NOx比排放的影响关系。

2.2 试验结果

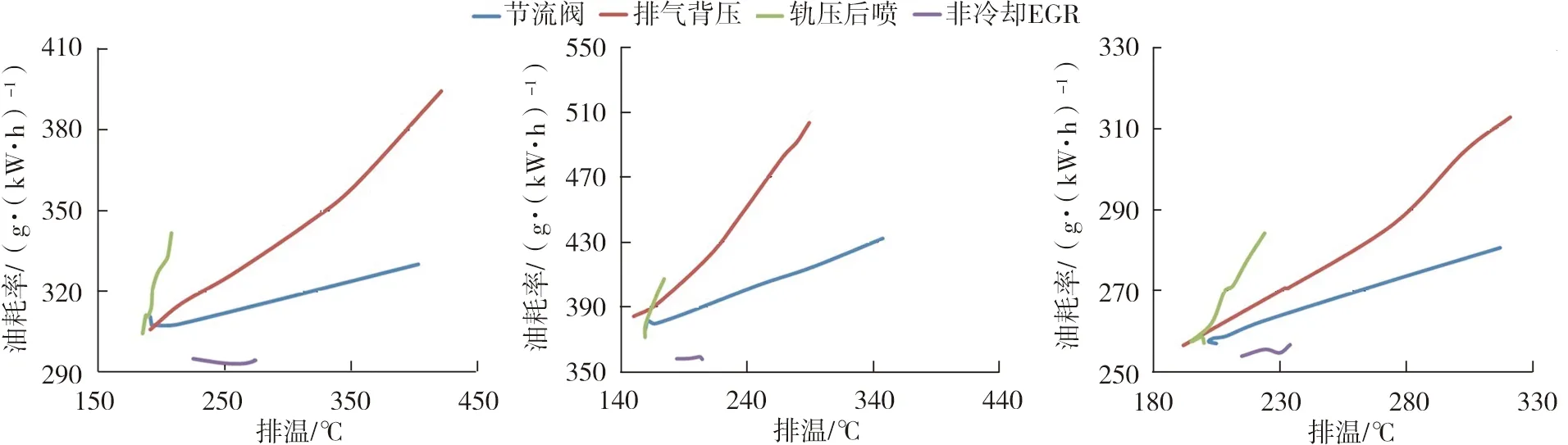

图1为各工况下排温与油耗率的关系曲线。由图1可知,非冷却EGR方式对油耗影响最小,而且提高排温的能力也最小;轨压后喷方式对油耗影响最大,但提高排温的能力很小;节流阀和排气背压方案提升排温的能力最大,节流阀对油耗的影响比排气节流阀小。

a)工况1 b)工况2 c)工况3 图1 各工况下排温与油耗率关系

SCR系统不仅要关注起始温度,还要关注整个SCR系统的加热时间。温度相同时,废气流量决定SCR的加热时间。4种热管理方案废气流量的对比如图2所示。

a)工况1 b)工况2 c)工况3 图2 各工况下排温与废气量关系

由图2可知,节流阀、排气背压和非冷却EGR通过降低废气量或降低进气量方式起到提升排温的效果;由于喷油量的增多轨压后喷,增压器作功能力增强,进气量增大,燃烧温度变化不大,排温提升有限。相对于排气背压,节流阀在相同排温情况下废气量少,故将SCR全部加热时间变长。

4种方案下排温与NOx排放的关系如图3所示。节流阀和排气背压对NOx排放基本无影响,而轨压后喷方案和非冷却EGR方案NOx排放物的生成能够随着排温的降低而降低。

a)工况1 b)工况2 c)工况3 图3 各工况下排温与NOx排放的关系

3 瞬态对比

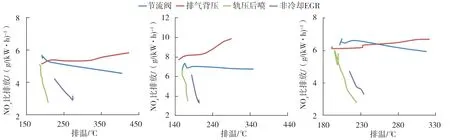

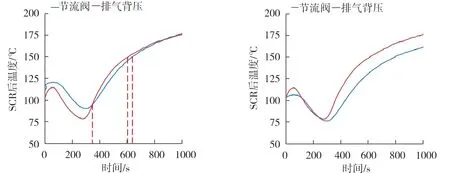

车辆正常驾驶循环下发动机大部分时间以瞬态工况运行为主,如何能够在发动机开始运行时迅速提升排气温度,并且短时间内将SCR系统完全加热极为重要。非冷却EGR和轨压后喷方案提升排温能力有限,故只对比进、排气背压在瞬态工况下的表现。瞬态对比采用在冷态下、在相同时间内加速到同一工况,检测排温随时间的变化并记录油耗。瞬态对比如图4所示。

由于采用自然冷却的方式,起始温度无法统一,但由图4可知,相对于节流阀,排气背压能够更快地加热后处理系统。

为了避免起始温度不一致对两种加热方法的影响,可以将起始温度进行统一分析,则图4即可转变为图5。

由图5可知,排气背压方式较节流阀方式能够更快的完成后处理系统加热。节流阀方式SCR后温度到达150 ℃需790 s,累计油耗1069.2 g;而排气背压方式达到150 ℃需610 s,累计油耗914 g。排气背压方式较节流阀方式快180 s,油耗减少155.2 g。即排气背压方式虽然在稳态工况油耗更高,但加热后处理时间更短,所以能够使用最低的油耗将后处理系统完全加热。

图4 节流阀和排气背压瞬态对比 图5 起始温度统一后瞬态对比

4 结论

通过对比节流阀、排气背压、非冷却EGR和轨压后喷等4种提升排温方案,表明非冷却EGR对油耗影响最小但提升排温能力也最差,而轨压后喷方式对油耗影响最大且提升排温能力较差;相对节流阀方式,排气背压方式能够更快更省地将后处理系统完全加热。