灰分对柴油机微粒捕集器性能及再生的影响

郎建平,刘倩,张治强,段娜,任永凯

(1.中国重汽集团济南动力部,山东济南 250200;2.中国重汽集团技术发展中心,山东济南 250200)

0 引言

柴油机热效率较高,在重型货车、城市大巴等大型运输工具上几乎都用柴油机作为动力[1]。柴油机广泛应用的同时,排放的颗粒物和氮氧化物等是造成大气污染的重要成分。解决柴油机排放污染的关键是柴油机颗粒物净化。目前,柴油机微粒捕集器(diesel particular filter,DPF)是处理柴油机颗粒物排放最有效的后处理系统[2-3]。

壁流式DPF中,当排气从一个过滤孔道流入后穿过多孔性壁面从相邻孔道流出时,颗粒物被有效地捕集在载体上。DPF可以有效过滤柴油机排气中的颗粒排放物,但是当颗粒物在载体中累积到一定数量时,柴油机排气阻力增加,排气背压升高,严重影响柴油机的动力性和经济性,因此必须选择合适的时机,利用物理或化学方法去除DPF载体内累积的颗粒物,去除载体内沉积颗粒物的过程称为再生。DPF再生效率不可能达到100%,即再生过程不能将所有累积的颗粒物完全去除,有一些颗粒物留在DPF载体内部,这些颗粒物称为灰分。载体内的灰分不仅会增加流动阻力,还会占用载体通道内的有效过滤面积,对排气中颗粒物的过滤和DPF的再生效率都有不利影响;这些灰分不能燃烧,只能依靠物理方法去除。同时,灰分大量沉积影响DPF的使用寿命。因此,对灰分研究具有重要意义。

1 灰分的形成和沉积对主动再生过程的影响

DPF的再生技术是影响DPF能否在柴油机上正常使用的关键。根据再生系统的原理,DPF再生技术大体分为两类,一是主动再生,即直接加热使微粒燃烧,二是被动再生,即通过催化剂的催化作用降低颗粒物的反应活化能,使捕集的颗粒物能够在柴油机正常排气温度范围内燃烧。两类方法都是将DPF收集的微粒通过燃烧变成气态排出,达到DPF再生的目的[4]。

1.1 主动再生技术

主动再生技术利用的能量并非缸内燃烧产生的能量,而是外加能量。外加能量使柴油机排气温度达到颗粒物的起燃温度,燃烧颗粒物实现再生。该项技术对发动机的运行工况要求较低,对柴油中的硫含量不敏感,因此应用较广泛。喷油助燃再生是国内外研究和应用较多的一种主动再生方法。喷油助燃再生的基本原理为:当检测到DPF需要再生时,通过布置在氧化性催化器(diesel oxidation catalyst,DOC)前端的碳氢喷射器(hydrocarbon injector,HCI)向排气中喷射一定的柴油,喷入的柴油在DOC内氧化,提升排气温度至颗粒物的起燃温度,使DPF载体内的颗粒物着火燃烧,达到DPF再生的目的[5]。李新等[6]和龚金科等[7-8]对DPF的主动再生系统进行自行设计,并对其再生控制策略进行研究。

1.2 灰分来源

DPF中的灰分主要由硫酸盐、磷酸盐和钙、镁、锌的氧化物等组成,主要来源有3个:1)柴油机润滑油中的添加剂,这些添加剂的主要作用是清洁、防氧化和防腐蚀等,起到有效保护摩擦副,降低摩擦的作用;2)柴油冶炼过程中的添加剂,其目的是提升柴油品质,或者是降低再生过程中颗粒物的起燃温度;3)金属物脱落,如柴油机摩擦副摩擦产生的金属碎屑,以及后处理器堇青石载体脱落的材料等[9]。

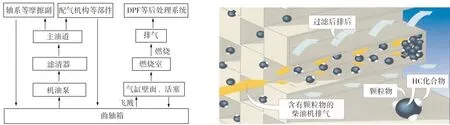

缸套—活塞环摩擦副主要通过机油润滑,运动过程中有少许机油进入燃烧室,因此柴油机在正常工作过程中会消耗机油。图1为柴油机润滑系统示意图,曲轴箱中的润滑油由机油泵输送到机油滤清器和摩擦副表面,循环后的绝大部分机油回流至曲轴箱,少许机油进入燃烧室燃烧,然后伴随排气一同排出。当排气经过DPF时,由于内部阻力大,流动阻力增加,润滑油中金属元素燃烧所生成的灰分沉积在DPF中,图2为DPF的工作原理示意图。

图1 柴油机润滑系统示意图 图2 DPF的工作原理

1.3 灰分对DPF再生的影响

因DPF上有灰分,不能达到完全再生时,DPF压降增加,导致柴油机动力下降、油耗增加。DPF模型如图3所示。DPF再生后,灰分层附着在基层上,进行捕集的颗粒物附着在灰分层上。灰分层的存在限制捕集颗粒物的能力,灰分层截面积越大,流通面积的限制率就越高。DPF流通面积限制率与压降的关系如图4所示,流通面积限制是指灰分层厚度占壁流式载体孔道厚度的百分比,压降随着流通面积限制率的增加急剧增加。随着DPF内部灰分的增多,DPF的再生效率降低,造成再生不完全,即使再生后,背压仍旧很高,导致DPF的频繁、反复再生。如不及时将灰分去除,将严重影响DPF的正常使用。有研究表明,对于壁流式堇青石载体的DPF,经过5万km的道路运行后,沉积的颗粒物中有一半为灰分,再生效率最高为50%;经过24万km后,DPF载体内沉积的灰分质量占比为80%,再生效率仅为20%,造成DPF频繁再生,因此必须对DPF做周期性清灰处理[10]。

1.4 灰分成分及沉积形式

灰分的大部分组分是金属硫酸盐和磷酸盐,一小部分是金属氧化物。硫酸钙及其他金属成分是灰分中主要的润滑剂衍生成分,其质量为灰分总质量的59%~75%。雪佛龙和路博润测试显示了润滑剂化学性质对灰分组成和形态的影响,并最终影响DPF的压降,在再生过程中影响压降的变化规律。灰分中的铝和硅元素来自载体表面的脱落,铁、锰、锌等来源于发动机摩擦副的磨损;钠和钾元素来自燃油添加剂[11-12]。Bardasz等[13]使用具有不同含量的钙、镁、二烷基二硫代磷酸锌、磷和硼等10种润滑油进行研究,指出润滑剂中磷浓度高不直接导致DPF压降增加,该研究进一步指出DPF中铂含量与灰分中磷的关系,铂与磷相互作用可降低灰分颗粒的尺寸,使灰分小到可以穿过DPF;类似的研究中,在微粒捕集器沉积的灰分中没有发现硼。

图3 DPF模型的几何参数 图4 DPF的流通面积限制与压降的关系

灰分在DPF载体中的沉积形式和形态多种多样,沉积的形式和形态影响DPF的压降。灰分沉积在DPF壁流式载体的两端或壁流式载体通道的进口时会形成堵头,比沉积在中心部分对压降的影响更大。再生方式对灰分沉积的形式和形态有影响,主动再生后,灰分沉积在进口的部分比中心部位多;而被动再生后,灰分大部分沉积在载体的中心部位,分布比较均匀。

灰分在DPF内沉积后,DPF载体的过滤效率升高,过滤过程中拦截作用更加明显,能够显著提升捕集颗粒效率,但灰分成分对于载体过滤效率的详细影响机理还需进一步的研究才能明确[14]。

图5 DPF载体结构示意图

2 降低灰分的措施

2.1 壁流式DPF

DPF载体通常是壁流式孔道结构,结构如图5所示,材料以堇青石或碳化硅材料为主,通过惯性碰撞、拦截、分子形式的扩散、重力沉降等机理将颗粒物从排气中分离到载体壁面上[15-16]。微粒捕集器的可靠再生技术、壁流式过滤载体可靠性技术、低背压过滤技术、低灰分及清灰技术等是目前微粒捕集器的主要研究方向。

2.2 降低灰分的措施

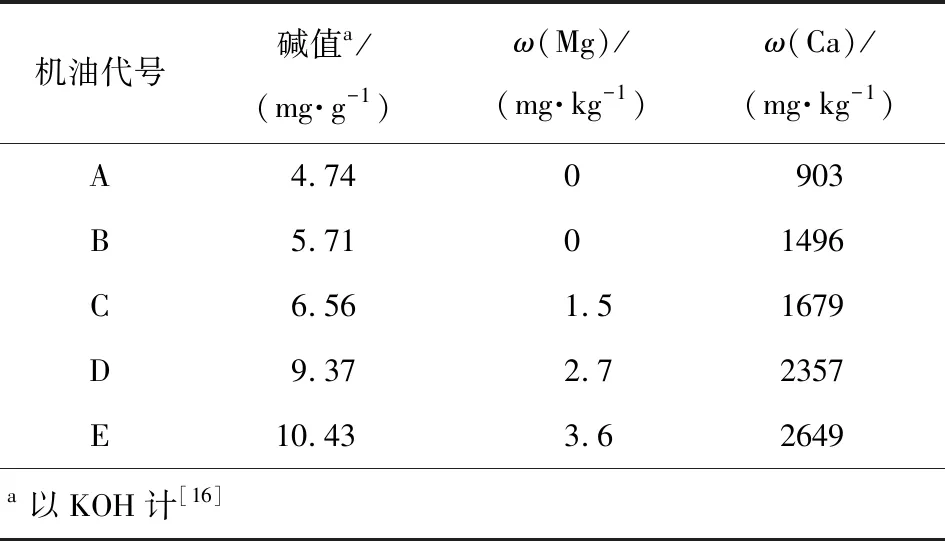

表1 不同种类的柴油润滑油成分

不同种类的柴油润滑油成分如表1所示。由表1可知,润滑油中金属含量越高,碱值越大。润滑油的碱值越高,润滑性能越好,但是碱值越高,金属含量越高,进入燃烧室参与燃烧后形成的颗粒物就越多。研究发现,同台柴油机采用低灰分润滑油(硫酸盐灰分的质量分数为 0.96%)的DPF压降增加幅度比用高灰分的润滑油(硫酸盐灰分质量分数为 1.70%)小[17-18]。为了增加DPF整体使用寿命,应尽可能地提高DPF的储灰能力或尽量选用低灰分的润滑油产品。

DPF对硫酸盐灰分比较敏感的原因是:1)润滑油形成的硫酸盐灰分多为硬度较大的颗粒物,沉积在DPF载体壁面时,容易被捕集且无法再生;2)硫酸盐、磷酸盐灰分沉积在催化剂表面,使催化剂中毒,降低被动再生颗粒物的能力。

通过使用低硫燃油和低硫润滑油降低灰分中的硫酸盐成分,并通过新型清净剂、分散剂来补偿低硫产生的影响。润滑油中的磷主要为二烷基二硫代磷酸锌,其作用主要为抗磨,可以通过采用新的无磷抗磨剂和抗氧剂来替代。

2.3 反吹清除

过多的灰分沉积在DPF中导致再生不完全,大幅增加再生频率,严重影响发动机的燃油经济性,因此,当DPF中灰分沉积量达到一定程度后,需要及时清理DPF中的灰分。由分析可知,灰分的主要成分为金属硫酸盐和磷酸盐,和碳烟一起沉积在载体中,沉积的碳烟经过再生后燃烧消耗掉,而金属硫酸盐和磷酸盐经过再生过程的高温作用,更加牢固地附着在载体中,甚至会形成烧结,难以清除。

柴油车厂家一般会给出DPF清灰的间隔时间或者行驶里程间隔,并在控制系统中给予提醒。目前最为常用且有效的清灰方式是高压空气反吹法。反吹是清除灰分的物理方法,将高压空气从DPF的出口反向进入,将灰分从DPF的进口吹出并收集起来,高压空气能够有效吹出沉积在DPF载体上的灰分沉积层,根据DPF载体的大小不同,清灰时间一般控制在30~60 min。除高压空气反吹法外,还有其他的清除灰分的形式,例如利用水或者其他清洗液进行清洗,利用清洗液对拆卸下来的载体进行浸液清洗,灰分溶解到清洗液中,这种方法对载体上的催化剂有影响,因此只能用于清洗没有催化剂的DPF载体,目前应用较少。

3 结语

润滑油是灰分的主要来源,主要成分为硫酸盐和磷酸盐。碱性添加剂过多势必会引起钙、镁元素含量的增加,进入燃烧室后生成的灰分就会增多,从而影响DPF的再生。灰分对DPF载体的再生效率有非常大的影响,会导致DPF频繁再生从而严重影响柴油机的经济性,需要及时清理。高压空气反吹是清灰的有效方式,还可以通过使用清净剂、分散剂降低灰分中的硫酸盐成分。