基于有限元的某柴油机主轴承壁结构优化

王春凯,刘宁,白书战,李国祥,柳海涛

(1.山东大学能源与动力工程学院,山东济南 250061;2.潍柴重机股份有限公司,山东潍坊 261000)

0 引言

机体是发动机配气机构、曲柄连杆机构和一些主要零部件的装配体,是发动机的支架,各运动组件的润滑和冷却需要通过机体组来实现,机体组把发动机的各个机构和系统组成一个整体,具有保持各部件相互关系的作用[1]。内燃机在工作时,主轴承壁除承受螺栓预紧力和轴瓦过盈等装配载荷之外,还会受到由曲轴轴承负荷形成的周期性交变负荷的作用,这种周期性的交变负荷对主轴承壁造成的高周疲劳损害极大[2-3]。机体的应力分布和疲劳系数必须在合理的范围内以保证足够的强度和刚度,确保内燃机安全运行。

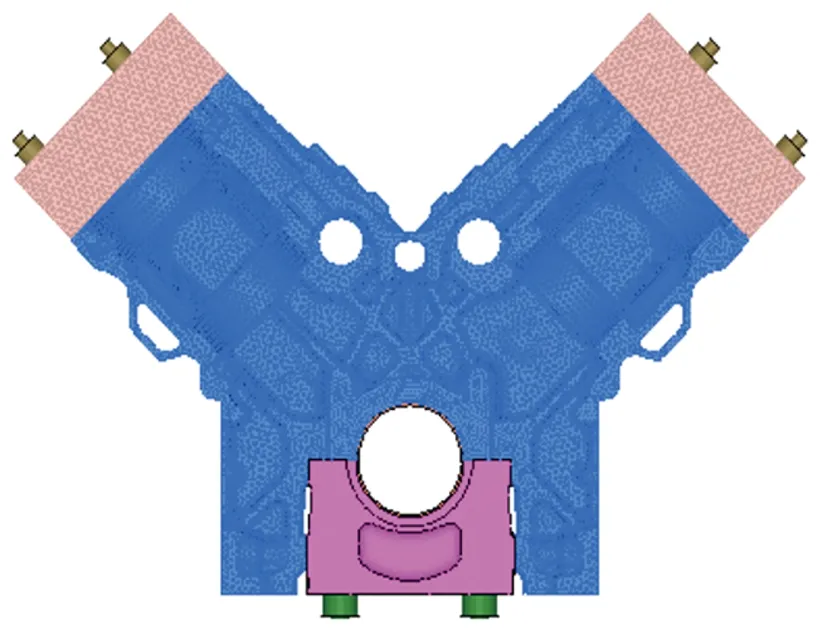

图1 计算模型整体装配网格模型

1 模型的前处理部分及其网格划分

本文中的有限元计算基于内燃机的三维实体模型,根据计算要求分别建立机体、主轴承盖、缸盖、横向螺栓、主轴承螺栓、缸盖螺栓和主轴瓦的三维实体模型,各部分共同组成机体组的有限元分析计算模型。建模时采用4个半缸的计算模型,对于机体和主轴承盖部分进行局部加密,保证结果的准确性[4]。

计算模型整体装配网格模型如图1所示。机体的网格模型由单元类型为C3D10M的10节点四面体网格构建,螺栓网格和主轴瓦模型采用单元类型为C3D8I的8节点六面体构建,主轴承盖的网格模型采用C3D10M单元的10节点四面体网格构建[5-6]。所有的网格单元约为67万个,节点为83.7万个。

2 仿真参数的设定

2.1 接触

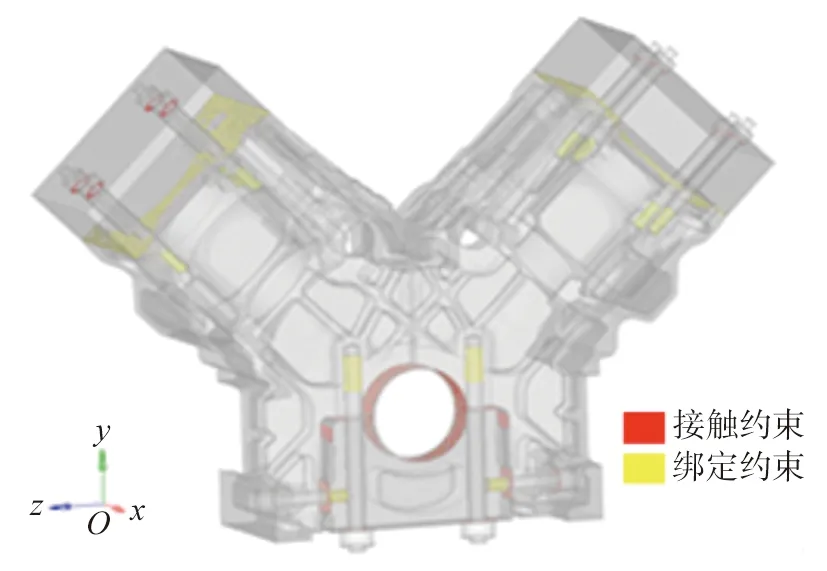

图2 模型各部分接触关系

在机体组件模型中含有大量的接触关系,各部件间的接触关系如图2所示。对于重点考察的中间主轴承盖、机体与主轴瓦、主轴承盖与主轴瓦、主轴承螺栓与主轴承盖、主轴承盖与机体、模拟缸盖与缸盖螺栓等采用小滑移接触[7](contact pair),取摩擦系数μ=0.2;缸盖与机体之间,缸盖螺栓与机体之间,主轴承盖螺栓与机体之间,机体侧面螺栓与机体之间均采用绑定约束[8],无摩擦。

2.2 约束

根据实际工作情况,对主轴承壁进行有限元仿真模拟时,在机体的顶部与火力面缸套交界处约束x、y、z3个方向的自由度,在机体的2个侧面约束x、y2个方向的自由度,同时再约束z方向的自由度,从而实现对整个计算模型的位置固定[9]。

2.3 载荷

图3 螺栓预紧与轴瓦过盈施加情况

缸盖螺栓最小预紧力与最大预紧力分别为300、375 kN;根据技术文件,主轴承螺栓预紧力取为440 kN,主轴瓦最小与最大过盈分别为0.11、0.132 mm,轴瓦半瓦突出高度为0.25 mm。在进行主轴承壁应力计算时对螺栓施加最大预紧力,轴瓦采用最大过盈量[9]。计算采用EHD2类型的主轴承单元,计算出超负荷转速下的各主轴承的轴承力,最大轴承力出现在第二主轴承处[10]。分别取z轴正负方向、y轴正负方向轴承力和轴承最大弯矩对应的曲轴转角的油膜压力作为主轴承壁计算的载荷[11],进行有限元计算。螺栓预紧与轴瓦过盈施加情况如图3所示。

2.4 发动机运行工况

发动机运行工况的变化在所难免。对结构进行有限元分析时,往往将其转化为静力计算模型。这时应选择最危险的一个或几个工况进行计算[12]。在对主轴承壁进行分析时,选择最大螺栓预紧力+最大主轴瓦过盈+主轴承载荷的组合工况。

3 结果分析

机体和主轴承盖的材料均为铸铁,铸铁的特性为抗压不抗拉,因此只需要分析机体和主轴承盖的第一主应力(x、y、z3个受力方向中最大的应力为第一主应力)。曲轴转角为31°、99°、127°、367°、509°、581°时对应的第一主应力分别为296.15、291.39、291.84、293.59、293.41、291.40 MPa。

由此可知,超负荷工况下曲轴转角31°时第一主应力最大,为296.15 MPa,故选取曲轴转角为31°的运行工况进行超负荷工况下应力分析。

3.1 应力结果分析

运行工况下机体和主轴承盖在发动机运行工况下的第一主应力分布如图4所示(图中标尺单位为MPa),此时机体和主轴承盖受到螺栓预紧力、轴瓦过盈、轴承载荷的共同作用。

a)以螺栓孔轴线为切线的剖视图 b)机体斜视图图4 运行工况下机体应力情况

机体所受最大应力均分布在横向螺栓孔处,最大第一主应力为296.15 MPa,机体材料为RuT400,材料抗拉强度为375 MPa,最大拉应力小于材料许用应力,不会产生静力破坏。

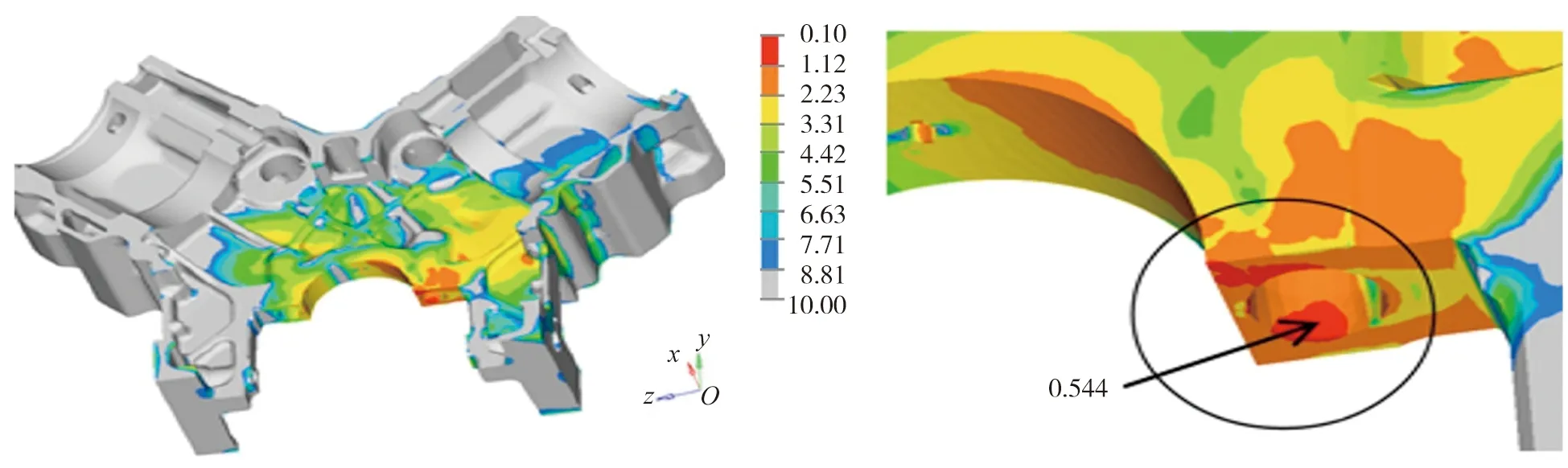

3.2 疲劳结果分析

基于机体应力计算结果,对机体第二主轴承处进行高周疲劳分析,如图5所示,其中图5b)为机体主轴承螺栓孔的放大细节图,颜色越接近红色表示疲劳状况越差,从图5中可以看出,主轴承螺栓孔、机体与主轴承盖接触面附近较易出现疲劳破坏,其中最小疲劳安全系数为0.544,出现在机体与主轴承盖接触面附近。机体左右两侧的疲劳安全分布不完全对称,机体右侧疲劳强度低于左侧,是由于危险角(即曲轴转角31°)油膜压力在下轴瓦的分布倾向于一侧,最小疲劳安全系数小于1.1,可能会发生疲劳安全破坏,需要修改结构,提高强度。

a)疲劳分布图 b)局部放大图图5 机体第二主轴承处疲劳安全分布

3.3 模型改进

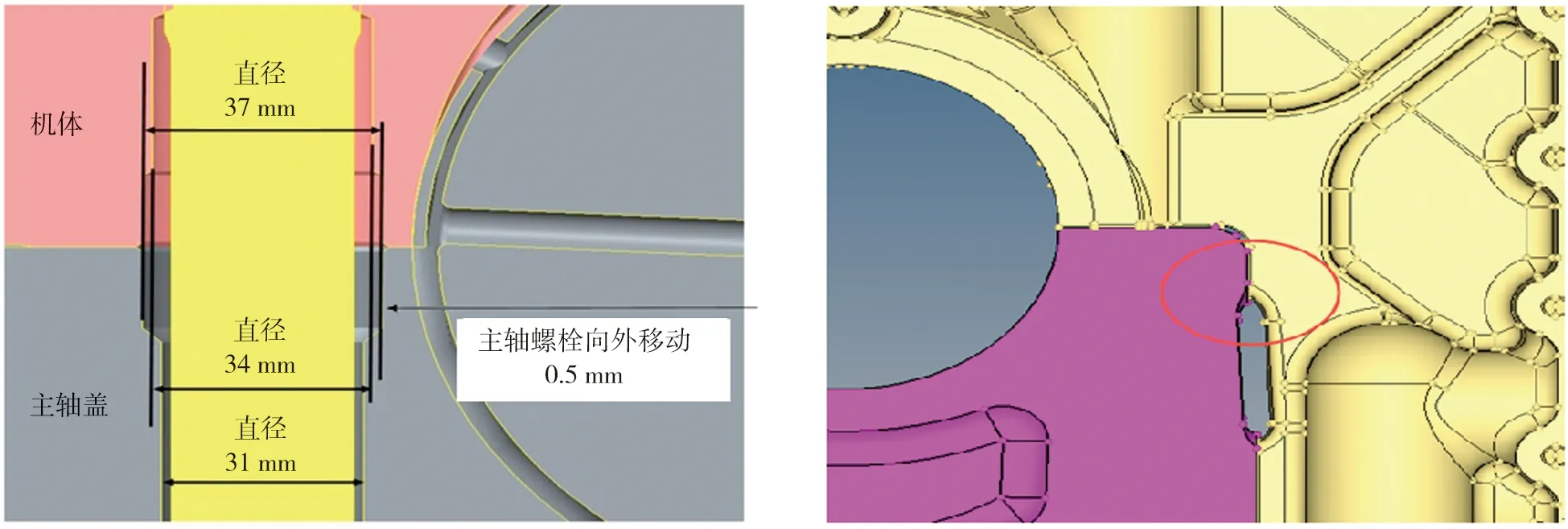

3.3.1 更改螺栓孔直径

由疲劳分析可知,机体主轴承螺栓孔强度不满足要求,原因可能是机体主轴承壁较薄,需对此处结构进行加强。取消机体直径为37 mm的主轴承螺栓孔,机体上直径为34 mm的孔和主轴承盖直径为37 mm的孔径均改为31 mm,主轴承螺栓向外侧移动0.5 mm,实际修改方案如图6所示。

3.3.2 增加机体与主轴承盖结合面

疲劳分析表明,机体主轴承螺栓孔强度不满足要求,机体与主轴承盖接触面附近的疲劳安全系数较低,仅为0.544,小于最小疲劳安全系数1.1。因此需要对机体和主轴承盖结构进行加强。对机体与主轴承盖增加侧面结合面,如图7红圈中所示,其中黄色部分为机体,红色部分为主轴承盖,将主轴承壁承载压力传递分解,增强主轴承壁的安全系数[13]。

图6 螺栓孔直径修改方案 图7 机体与主轴承盖结合面修改方案

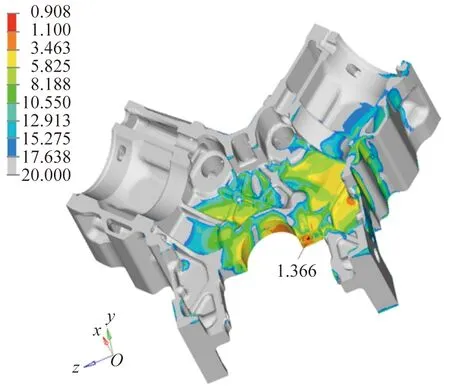

图8 修改后机体疲劳安全分布

3.4 疲劳结果分析

疲劳安全分布如图8所示。从图中可以看出,较易出现疲劳破坏的地方在主轴承螺栓孔、机体与主轴承盖接触面附近。在主轴承螺栓孔处,疲劳安全系数最小,为1.366,大于材料的最小疲劳安全系数1.1,机体与主轴承盖增加侧接触面后安全系数满足要求。机体左右两侧的疲劳安全分布不完全对称,机体右侧疲劳强度低于左侧,原因是危险角油膜压力在下轴瓦的分布倾向于一侧。机体的最小疲劳安全系数均大于1.1,因而不会发生疲劳安全破坏。

4 结论

针对某型柴油发动机,考虑接触滑移和轴瓦过盈模型,选取典型特征工况并施加动力学轴承载荷,开展机体应力和主轴承壁的高周疲劳分析,并对其结构进行优化设计,得到以下结论。

1)优化后的机体主轴承壁应力分布合理,强度满足设计要求,不会产生静力破坏。

2)优化后主轴承盖经过有限元强度及疲劳计算,疲劳安全系数大于1.1,满足设计要求。

3)增加接触面面积和增加受力壁面厚度是提高主轴承结构可靠性的有效方法。