晶闸管加热测温梯度和高压隔离的补偿方法研究

赵 涛,肖秦梁,张二东

(西安电力电子技术研究所,陕西西安710061)

在21世纪初期,大功率晶闸管作为开关型半导体器件被人们广泛的应用于电网配电站、电厂、整流装置、机车等很多领域。众所周知温度条件对其各电参数影响非常重要。从使用的角度来讲,温度对晶闸管参数变化的影响是有规律的,如何在晶闸管生产测试环节精确模拟其实际使用时的外部温度和自身发热而导致结温的升高并且加以控制,从而避免晶闸管的失效便显得尤为重要[1]。

1 背景技术

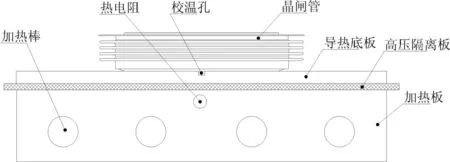

目前行业内针对于晶闸管的测试所用的测温方案结构如图1所示:

图1 测温方案结构图

因为晶闸管在常规测试时需要对其施加几千伏甚至上万伏的高压,所以必须对晶闸管和外围低压控制电路做好高压绝缘隔离。此方案则首先把四根加热棒插入四根隔离石英管中,然后再将其分别置入加热板中。加热板为金属件。采温热偶与加热棒放置模式相同,也是将其先插入热偶的隔离石英管中再置入加热板的体中心靠近上表面处。被测晶闸管则置于加热板的上表面中心处。此方案虽然可基本满足测试条件,但必然存在以下几个弊端:①热偶与晶闸管的下壳体中间分别是热偶隔离石英管和加热板。这就导致热偶的采温存在温度梯度的偏差和响应速度的滞后。②虽然此方案热偶和加热棒分别都采用隔离石英管做隔离绝缘,但在实际应用中,一旦石英管发生疲劳破损,测试人员几乎不可能发现。这就直接导致测试时高电压瞬间串到温控单元,致使温控单元全部损坏。③如图1所示,在高压测试时,加热板整体为高压端,这加大了不必要的高压带电面积,直接增加了此系统的不安全性。④由于加热棒也置于加热棒隔离石英管内,这必然导致加热传导效率的损耗。

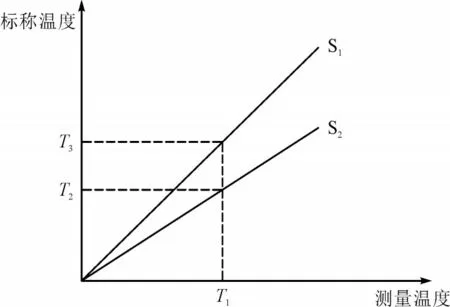

2 解决测温梯度和高压隔离的补偿方案

如图2 所示,本方案首先是将加热棒直接插入加热板中,用以高传导加热。其次温度传感器选用热电阻采温,也是直接置入加热板的上部体中心处。加热板的上部铺设一层薄云母板用以高压隔离,提高操作人员的安全性。云母板上再铺设一层金属导热底板和晶闸管直接接触。此结构解决了上一条传统方案的传导效率低下的弊端,但也不可避免存在采温梯度的偏差。对于此,本方案提出采温传感器选用为热电阻,因为热电阻本身是一种随着温度变化而引起电阻值变化的线性感温器件。校温时,标准点温计探头插入如图2所示校温孔中,选取温度范围的中间点为校温点,温控表设置值即为此值。当系统运行至温度平衡后,由于采温梯度偏差的存在,从标准点温计读出的标称值T2必然小于测量值T1。如图3 所示,相对偏差为T1-T2=△T。全范围对比趋势见S2测量曲线。在此先可将S2曲线等效为线性直线y=k1x。这时方案提出在热电阻的末端并联一个电位器。通过调节电位器可将原来热电阻的阻值改变,进而改变了热电阻的反馈温度。细调电位器从而最终达到测量值和标称值的相对统一,使得△T趋近于0。全范围对比趋势见S1测量曲线。究其本质,等同于在原来的线性直线y=k1x基础上叠加了一个k2,即y=k1k2x,把该线性直线用S1测量曲线表示。最终将传统的S2测量曲线通过调整线性倍数扭转为S1测量曲线,解决了系统本身存在的采温梯度偏差的弊端[2]。

图2 晶闸管测试夹具结构图

图3 晶闸管温度测试曲线图

3 系统试验结果

选用大功率晶闸管一只、测试设备一台、测试夹具选用图2、测试温度完全模拟晶闸管现场工作时所用到的温度。按试验要求对其进行测试比对,最终将系统试验结束后的测试数据即测量温度和标称温度进行整理并计算,如表1所示:

表1 晶闸管温度测试数据℃

对表1数据进行分析计算分析可知:

(1)传统方案S2测量曲线的等效直线y=k1x中的k1≈0.98,相对偏差T1-T2=△T如上表所示。

(2)本方案S1测量曲线的等效直线y=k1k2x中的k1k2≈1.01,叠加后的k1k2值基本为1,更能近似的将S1测量曲线看作y=x,实现了测量温度T1与标称温度T2相一致的结果。

通过试验数据,可以清楚地看到热电阻的末端并联一个电位器,能有效实现测量温度和标称温度的偏差值△T降低到最小,很大程度上保证了晶闸管测试时温度的准确性,彻底解决了晶闸管加热测温梯度。

4 结 论

作为晶闸管测试时重要支撑条件和基本保持手段,采温系统的准确性和安全性显得尤为重要。通过采用热电阻传感器采温并改变其曲线斜率和加热系统结构优化解决了温度梯度的偏差及高压隔离的隐患。并最终提高了晶闸管测试数据的精确性和出厂成品率。该系统方案具有良好的应用推广价值。

在未来的应用推广过程中可以进一步优化本方案的结构。除了在加热底板上铺设一层薄云母之外,还可以采用其他易导热且绝缘性能良好的新材料包裹住整个加热底板,确保测试高压被彻底绝缘于新材料内,大大减少了测试人员的触电风险,增加了测试人员的安全性。