矿山酸性水腐蚀条件下破碎带巷道支护方案优化

宋艳清,张建伟,侯思羽

(1.黄河水利职业技术学院土木与交通工程学院,河南 开封 475004; 2.华北水利水电大学水利学院,河南 郑州 450046; 3.天津大学建筑工程学院,天津 300354)

0 引 言

井下破碎岩体巷道的支护研究一直是井下支护的难题[1-3],破碎岩体巷道一般强度较低,开挖后岩体变形较大,支护难度大,国内针对破碎岩体巷道的掘进、支护开展了大量的研究工作,为本次研究积累了丰富的研究成果。祁赟朴等[4]针对某矿松软破碎岩体采准工程支护参数进行了优化设计,采用水力膨胀式锚杆和钢管混凝土支架采准巷道进行支护,取得了较好的支护效果;王贤来等[5]对金川公司软弱破碎岩体巷道的各种支护方式的支护效果进行了详细论述,为软弱破碎岩体巷道支护技术提供了宝贵的工程经验;郑重等[6]通过分析破碎岩体巷道破坏形式,提出采用锚网喷联合与二次加强支护的技术方案,并起到了良好的支护作用。众所周知,混凝土通常呈弱碱性和碱性,由于酸碱中和,因此,混凝土对酸性环境十分敏感,在众多影响混凝土耐久性的因素中,按重要性排序依次为:钢筋锈蚀、冻害、酸性侵蚀,相关研究结果表明,在酸性条件下,混凝土性能遭到劣化破坏,同时,酸性环境加速了混凝土中钢筋的腐蚀速度[7-9]。白银有色集团深部铜矿位于白银市,前期采用露天开采,后转入井下开采,在井下开采过程中,由于岩体强度较低,岩体破碎且遇水后出现泥化膨胀现象,通过现场观测,岩体涌水具有腐蚀性,造成用于支护的钢筋、锚杆大量锈蚀丧失支护能力,部分巷道出现大量冒顶、片帮,迫使生产中断,针对腐蚀条件下破碎带巷道支护方案的研究迫在眉睫。

1 酸性水对井下巷道支护的腐蚀原理

1.1 酸性水形成过程

深部铜矿有块状含铜黄铁矿型和浸染状(包含少量脉状和网脉状)黄铜矿型两类,这两类均属于火山岩黄铁矿型铜矿床,其中前者含硫占42.82%以上,后者含硫占17.88%。通过分析,矿井下的酸性水的形成原因主要是矿床中存在较高硫分与空气中的氧相互作用、渗透的结果,酸性强弱与形成的酸性产物浓度有关。自然界普遍存在的黄铁矿氧化反应是导致酸性水产生的主要因素。黄铁矿是自然界中分布最广、数量最多的硫化物,它可以出现于几乎所有的地质体中,尤其煤、铜、铅和锌等矿床。

(1)

Fe2++1/4O2+H+→ Fe3++1/2H2O

(2)

当pH值介于2.3~3.5之间时,Fe3+沉淀成氢氧化铁和黄钾铁矾,使小部分Fe3+溶解同时降低pH值,反应方程式见式(3)。

Fe3++3H2O → Fe(OH)3+3H+

(3)

在酸性水形成之后,式(2)产生的Fe3+会继续氧化其他的黄铁矿物,产生H+,反应方程式见式(4)。基于上述化学反应,稳定的Fe3+氧化黄铁矿的完全反应方程式见式(5)。氧化黄铜矿的完全反应方程式见式(6)。

FeS2+14Fe3++8H2O→

(4)

FeS2+15/8O2+13/2Fe3++17/4H2O→

(5)

CuFeS2+ 3O2+4Fe3++2H2O→

(6)

此外,在多种金属硫化矿物共生的条件下,或因混晶、杂质、缺陷等引起同种矿物内部结晶构造有差异时,在潮湿的环境中,其氧化还原电位的差异将产生原电池放电作用,促使电位低的矿物或晶体部分溶解。通过上述化学反应,促使井下形成酸性水腐蚀环境。

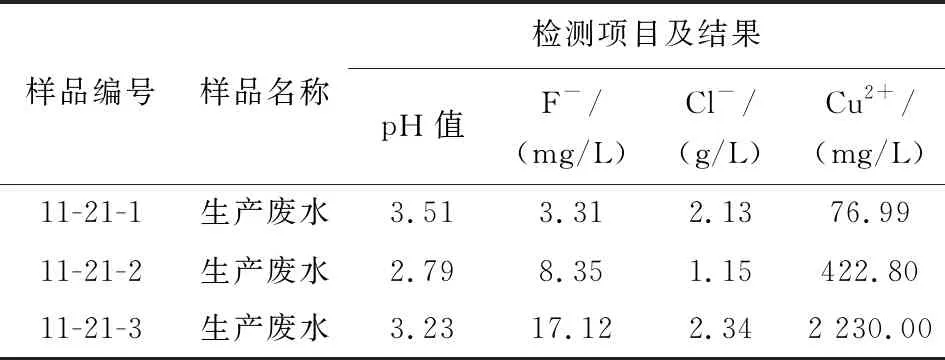

1.2 酸性水强度

矿井下腐蚀严重的区域,主要分布在东部315行线和西部900行线附近,分别取了三个水样,地点分别为:五中段1 375 m水平900行线振动放矿机处、三中段1 535 m水平900行线溜井处、四中段1 487 m水平315进路中部。对收集的三个水样按试验要求进行了编号,编号分别为11-21-1、11-21-2、11-21-3,主要对送检水样中的pH值和F-、Cl-、Cu2+浓度进行检测,表1为深部铜矿井下酸水强度检测结果。

表1 酸性水强度检测结果Table 1 Acid water intensity test results

1.3 酸性水对巷道支护的破坏机理

矿山井下支护一般为混凝土支护、锚杆支护、钢丝网支护等,由表1的检测结果可知,深部铜矿井下涌水pH值介于3.6~2.7之间,属于强酸性溶液。并且矿井水中含有大量的F-、Cl-、Cu2+,在酸性环境下,F-与水中的H+结合,会形成类似HF的溶液,该溶液会与含SiO2的物质发生化学反应,而井下喷射混凝土支护中,水泥中含有大量的SiO2,SiO2与HF的反应见式(7)。

4HF+SiO2=SiF4+2H2O

(7)

反应生成的SiF4为气体,破坏了混凝土的结构,降低了混凝土支护的强度。同时,由于涌水中含有Cu2+,在酸性条件下,Fe元素会与涌水中的Cu2+发生氧化还原反应,Fe反应生成溶于水的Fe2+,而井下用于支护的锚杆的主要成分为Fe元素,井下涌水对锚杆及其钢筋形成了严重的腐蚀,降低了锚杆和钢筋的强度和整体性,同时,由于F-、Cl-的存在,会加速对锚杆和钢筋的腐蚀。

2 粉煤灰抗腐蚀混凝土

2.1 抗腐蚀性混凝土添加剂

2.2 粉煤灰添加量的确定

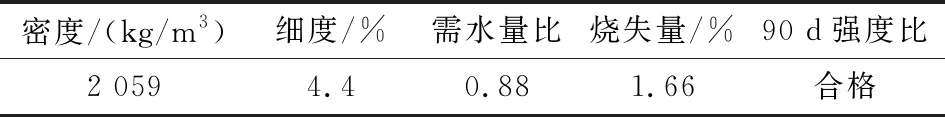

为了确定在混凝土添加多少粉煤灰时其抗腐蚀性能最佳,开展了不同粉煤灰含量的混凝土在干湿循环酸性侵蚀条件下的强度试验,粉煤灰的化学成分和物理力学指标见表2和表3。

表2 靖煤电厂的粉煤灰矿物组成Table 2 Composition of fly ash minerals in Jingmei power plant

表3 粉煤灰物理力学指标Table 3 Physical and mechanical indicators of fly ash

为了最大程度地模拟深部铜矿井下酸性水环境对混凝土支护材料的腐蚀过程,试验酸性腐蚀溶液采用井下酸性涌水。为了确定最佳的粉煤灰添加量,分别在实验室内制备粉煤灰掺量占胶凝材料总质量百分比为0%、10%、15%、20%、25%、30%、35%的7组混凝土试样,每组6块,试样尺寸为100 mm×100 mm×100 mm的立方体,将制备好的试样在干湿循环酸性腐蚀条件下养护28 d后进行强度试验。表4为单轴抗压强度测试结果,图1为不同粉煤灰添加量下混凝土试块在干湿循环酸性腐蚀条件下强度变化曲线。从图1可以看出,随着粉煤灰添加量的增加,混凝土试块28 d抗压强度表现为先减小后增大再减小的趋势,粉煤灰添加量在0%~15%之间,混凝土28 d抗压强度呈减小趋势,粉煤灰添加量在15%~20%之间,混凝土28 d抗压强度呈增大趋势,粉煤灰添加量在20%~35%之间,混凝土28 d抗压强度呈减小趋势,当粉煤灰添加量为20%时,混凝土试块强度最大。

表4 单轴压缩强度试验结果Table 4 Uniaxial compression strength test results

图1 试样强度变化曲线Fig.1 Sample strength curve

从上述分析可以看出,当粉煤灰添加量为15%时,混凝土强度最低,分析其原因,可能是由于粉煤灰与水泥混合不均匀所致,从试块破坏后的情况来看,粉煤灰大多位于混凝土试块的上部,影响了试块的整体强度,从而导致添加量在15%时试块强度偏低。

2.3 水化机理分析

粉煤灰在形成的过程中,经历了高温、冷却,其结构中存在一定量的玻璃质物质,这些玻璃质物质存在一定的活性。粉煤灰对水泥水化过程的影响可以总结如下:首先水泥熟料在水化反应过程中将产生Ca(OH)2,Ca(OH)2与粉煤灰中的活性物质发生反应,生成水化硅酸钙和水化铝酸钙,上述两个反应过程相互影响。由于粉煤灰取代水泥导致水泥熟料减少,水灰比增大导致水泥熟料的水化作用增强,粉煤灰含量越高,水泥水化作用增强越明显,粉煤灰二次水化反应与Ca(OH)2生成水化硅酸钙和水化铝酸钙,使粉煤灰表层形成C—S—H胶凝,增加了结合水含量,即正效应,但随着粉煤灰含量的不断增加,水泥熟料的含量必将减少,水泥熟料的减少将降低水泥的水化反应,导致水泥强度降低,即负效应。因此,粉煤灰-水泥体系中,存在粉煤灰添加量的合理值,既能促进粉煤灰二次水化反应生成C—S—H胶凝,同时又能保证水泥熟料的水化反应强度。

3 井下破碎段巷道支护方案

3.1 原支护方案

深部铜矿350线穿脉巷道围岩及其破碎,且该区域井下涌水较多,涌水呈酸性,如前文所述,具有较强的腐蚀性,对混凝土和锚杆等支护材料形成强烈腐蚀,从而破坏穿脉巷道的整体稳定性,该区域的巷道经支护后巷道始终发生破坏,通过现场勘查后发现,该区域的巷道采用的支护方式为钢筋混凝土支护联合锚杆支护方式,巷道衬砌厚度为300 mm,钢筋网间距为400 mm×400 mm,竖筋为Φ18螺纹钢,横筋为Φ10圆钢,锚杆采用Φ18螺纹钢,锚杆长度2 m,锚杆间距600 mm×600 mm。该区域的巷道在支护后的初期,巷道稳定性较好,但随着支护时间的推移,混凝土支护体便发生开裂脱落,混凝土中的钢筋发生大量锈蚀,甚至部分区域内混凝土支护全部脱落,用于支护的锚杆也被大量腐蚀,失去了支撑能力,造成该区域巷道发生冒顶和片帮,现行的支护方式难以抵抗井下酸性水的腐蚀,无法控制该破碎区域巷道变形,维持巷道稳定。

3.2 抗酸性腐蚀支护方案

3.2.1 围岩应力分布

关于巷道围岩开挖后的应力分布计算有很多方法,一般采用普式应力拱理论进行计算,其计算公式见式(8)。

qv=ρgh

(8)

式中:qv为均布垂直围岩压力强度,MPa;ρ为岩石密度,kg/m3;h为塌落拱抛物线矢高,m,其计算公式见式(9)。

(9)

式中:f为岩石普氏系数;b1为巷道等效半宽,m,其计算公式见式(10)。

(10)

式中:B为巷道开挖宽度,m;H为巷道开挖高度,m;φ为岩石内摩擦角,°。

qh1为巷道顶面处水平围岩压力强度,MPa,其计算公式见式(11)。qh2为隧道底面处水平围岩压力强度,MPa,其计算公式见式(12)。

(11)

(12)

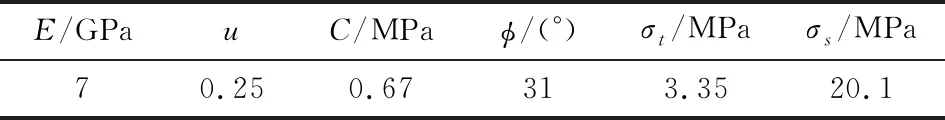

深部铜矿巷道围岩物理力学参数见表5。将参数及巷道开挖尺寸带入式(8)~(12)中,计算得出巷道周围的应力分布,见图2。

3.2.2 衬砌厚度

按照巷道开挖后周围围岩的最大应力计算混凝土衬砌的厚度,混凝土衬砌厚度计算公式见式(13)。

(13)

式中:h为混凝土的衬砌厚度,m;R为等效圆半径,m;fc为混凝土设计强度,MPa;vk为安全系数,取值范围在1.5~2.4之间;p为地压计算的最大值,MPa。

《混凝土结构设计规范(GB 50010—2010)2015年版》中对混凝土强度进行了规定,其混凝土轴心抗压强度标准值见表6。

表5 凝灰岩物理力学参数Table 5 Physical and mechanical parameters of tuff

图2 破碎段巷道围岩压力分布图Fig.2 Distribution of surrounding rock pressure in the roadway of the broken section

表6 混凝土轴心抗压强度标准值Table 6 Standard value of concrete axial compressive strength

强度混凝土强度等级C15C20C25C30C35C40C45C50fck/MPa10.013.416.720.123.426.829.632.4

由表6可知,C25混凝土的强度为16.7 MPa,考虑到混凝土在井下的水化过程,本次计算中C25混凝土强度取12 MPa,那么根据计算出的衬砌厚度h≥95 mm。

为了防止井下酸性涌水对钢筋产生腐蚀,根据《防腐规范》中关于混凝土结构对钢筋的混凝土保护层最小厚度的规定,并根据受力分析,最终确定混凝土保护层最小厚度为35 mm。

3.2.3 支护方案

最终确定该破碎段区域的支护方案为钢筋混凝土支护方案,混凝土衬砌厚度为200 mm的C25抗腐性混凝土,混凝土的配合比为:水泥∶细骨料∶粗骨料∶水∶粉煤灰∶减水剂=350∶680∶1 100∶180∶85∶3.5。采用双排分布钢筋网,纵筋为16 mm的HRB400钢筋,拉筋为直径6 mm的HPB300拉筋,间距、排距均为250 mm。图3为推荐的酸性水腐蚀条件下巷道支护方案。

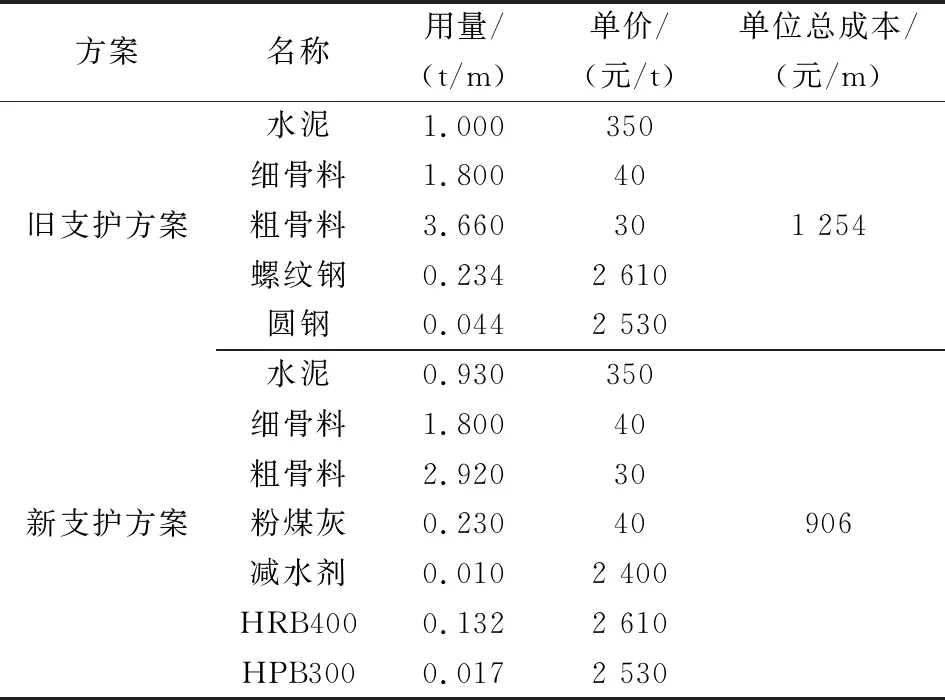

3.3 支护成本比较

表7为新、旧支护方案每米巷道材料消耗量,表8为新、旧支护方案成本对比。由表8可知,旧方案支护用钢材722.1元/m,新方案支护用钢材387.5元/m,支护用钢材成本降低334.6元/m,降低比例46.3%;旧方案支护衬砌材料成本532元/m,新方案支护衬砌材料成本518元/m, 砌材料成本降低14元/m,降低比例2.6%;新方案比旧方案支护总成本降低约348元/m,降低比例27.8%。

图3 酸性水腐蚀条件下巷道支护方案Fig.3 Roadway support scheme under acidic water corrosion conditions

表7 新、旧支护方案每米巷道材料消耗量Table 7 Material consumption per lane of new and old support schemes

表8 新、旧支护方案成本对比Table 8 Cost comparison of new and old support schemes

4 结 论

1) 通过分析井下酸性腐蚀水的形成过程,对井下典型区域的酸性水成分进行检测,并对酸性水对巷道支护的破坏机理进行了分析。

2) 通过查阅相关文献,提出在混凝土中添加适量粉煤灰以提高混凝土的抗腐蚀能力。通过开展不同粉煤灰添加量混凝土试件在干湿循环酸性腐蚀条件下养护28 d后的强度试验,最终确定粉煤灰添加量为20%时混凝土抗腐蚀能力最佳。

3) 通过对巷道的应力分布进行分析,在原支护方案的基础上,提出了酸性水腐蚀条件下巷道支护的优化方案,通过计算比较,新方案比旧方案支护总成本降低约348元/m,降低比例27.8%,且支护效果远高于原支护方案,产生了较高的经济效益。

——人-时间资料率比分析与SAS实现