某浮选尾煤脱泥后可浮性试验研究*

任瑞晨 赵靖雨 郑忠宇 孙得智 程贵彬 董庆国

0 引 言

我国煤炭资源储量丰富,社会消耗量巨大。煤炭在我国能源结构中一直占主体地位[1-3],但随着煤炭资源的逐渐减少,提高煤炭资源的利用效率和精煤回收率受到越来越多的关注。浮选作为目前我国处理细粒级煤泥的主要方法之一,是选煤工艺中重要的技术环节。但随着优质煤田数量逐渐减少,地质条件逐渐恶化,以及重介选煤技术的发展[4-5],煤炭中的煤泥含量日益增多,浮选难度增大。由于受到异质细泥种类和含量等因素的影响及用户对精煤产品质量要求的制约,部分选煤厂选择通过提高浮选精度、降低回收率的方式来追求精煤质量,这样的浮选工艺势必会产生大量低灰浮选尾煤,造成资源浪费和环境污染[6-8]。一些高校及科研院所积极探索从浮选尾煤中回收精煤的理论与实践技术,相关学者对浮选尾煤处理的工艺环节、技术手段及分选设备等方面进行了研究。王婕等[9]将超细粉碎与洁净煤分选联系起来,将煤泥粉碎至粒度为10 μm以下,使无机矿物彻底解离,进而提选高纯精煤。郭德等[10]从引起浮选环境恶化的原因入手,针对高岭土等黏土类矿物致使浮选效率降低的问题,提出煤泥预先脱泥后入浮,选用耙式浓缩机脱泥,结果表明,增加脱泥工艺可改善后续浮选环境并提高压滤效率。谢广元等[11]提出窄粒级分级浮选,用旋流器组将煤泥进行分级,不同粒级煤泥采用不同浮选工艺。本试验根据煤泥特点制定了“脱泥-浮选”工艺,通过小锥角水力旋流器对煤泥进行预先脱泥处理,并对脱泥后产品进行浮选顺序评价试验,对煤泥可浮性进行评定。

1 实验部分

1.1 原料、试剂及仪器

试验煤泥取自唐山某炼焦煤选煤厂浮选尾煤,煤种为主焦煤,灰分为32.88%。

起泡剂为甲基异丁基甲醇,捕收剂为正十二烷,均为分析纯。

仪器主要有马弗炉(CTM500,徐州泰瑞仪器设备有限公司生产)、电热恒温干燥箱(DHG-9140A,上海精宏实验设备有限公司生产)、搅拌桶(GSDJ300A)、小锥角水力旋流器(GSDFΦ25,北京古生代分体科技有限公司生产)、浮选机(XFD单槽浮选机,吉林省探矿机械厂生产)、X射线衍射仪(D8 ADVANCE,布鲁克AXS公司生产)。

1.2 实验过程

取煤泥干矿样200 g,根据GB/T 477-2008《煤炭筛分试验方法》对煤泥进行粒度分析,采用0.500 mm,0.250 mm,0.125 mm,0.074 mm和0.045 mm标准系列套筛筛分,烘干、称重各粒级试样,计算产率,通过马弗炉测试灰分,完成对煤泥的筛分试验。

对煤泥进行物相分析:经烘干处理后,用研钵将煤泥研磨至0.074 mm。测试条件为:靶型Cu靶,电流40 mA,电压40 kV,起始角5°,终止角80°,步长0.02°,速度0.5 s/步。

对煤泥进行顺序评价试验,设备为XFD型试验室用3 L浮选机,试验条件为:搅拌速度1 500 r/min,充气量0.25 m3/(m2·min),刮泡时间15 min,矿浆质量浓度100 g/L,起泡剂甲基异丁基甲醇用量120 g/t,粗选捕收剂正十二烷用量270 g/t,除粗选外各阶段捕收剂用量逐档增加,增加量控制在5%~25%。

采用Ф25 mm小角锥水力旋流器对煤泥进行预先脱泥试验。具体工艺流程为:将煤泥在搅拌桶内充分搅拌后,通过渣浆泵给入Ф25 mm旋流器中,通过调节回流大小控制入料压力,设置入料压力为0.25 MPa,0.30 MPa和0.35 MPa三个水平,试验过程中接取Ф25 mm旋流器底流和溢流产品小样,计算底流和溢流产品产率,通过底流和溢流产品产率及灰分评定旋流器脱泥情况。

2 结果与讨论

2.1 煤泥性质

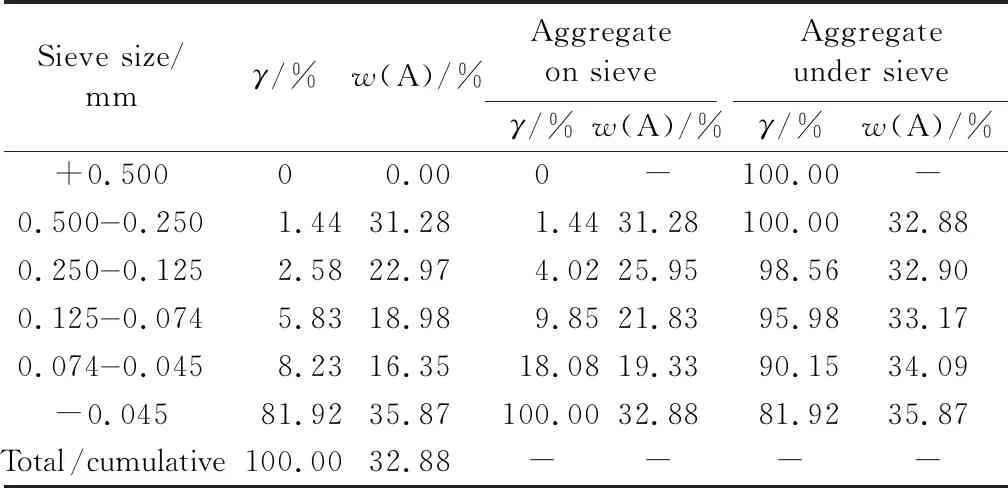

对煤泥进行粒度分析,其粒度组成见表1,根据筛上和筛下累积产率绘制粒度特性曲线,结果见图1。

由表1可知,该煤泥的主导粒度级为-0.045 mm粒级,此粒度级产率极高,为81.92%,灰分为35.87%,高出上一粒度级灰分19.52%,高出加权灰分2.99%。由此可知,煤样泥化现象极其严重,很难浮选;其中+0.500 mm粒级的产率为零,0.500 mm~0.045 mm四个粒级的产率和为18.08%,综合灰分为19.33%,灰分较低。由此可见,-0.045 mm粒级煤泥所占比重较大,且灰分较高,这部分中高灰细泥将对精煤回收产生消极影响,因此,预先脱泥是提高煤泥可浮性和浮选效率的重要环节。由图1可知,正、负累积曲线交点处煤泥粒度在0.03 mm左右;正累积曲线下凹明显,说明细粒级含量多,要想实现浮选、有效回收精煤,必须考虑预先脱泥。

表1 浮尾小筛分试验结果Table 1 Results of floating tail small screen test

Note:γmeans yield.

图1 粒度特性曲线Fig.1 Characteristic curve of sieve size

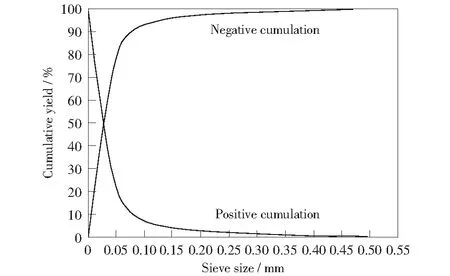

分析浮选尾煤的矿物组成可为精煤回收工艺尤其是浮选环境的改善提供重要依据,同时也可为尾煤后续应用提供参考。因此,对煤样进行了物相分析,结果见图2。

图2 煤泥的XRD谱Fig.2 XRD spectrum of coal slime

由图2可知,唐山矿浮选尾煤中的非煤矿物主要有石英、高岭石和方解石等。其中,高岭石属于高岭石族矿物,是黏土类矿物的一种。这类矿物具有粒度细、黏性大、亲水性强等特点,在浮选过程中易使矿浆泥化,浮选环境污染。在浮选工程中,这类矿物也会黏在煤粒表面,或随煤粒上浮至精煤槽,影响精煤质量,或通过影响煤粒表面电位,导致精煤损失在尾煤中。因此,想要有效回收浮选尾煤中的合格精煤,就必须考虑脱除以高岭石为主的黏土类矿物。

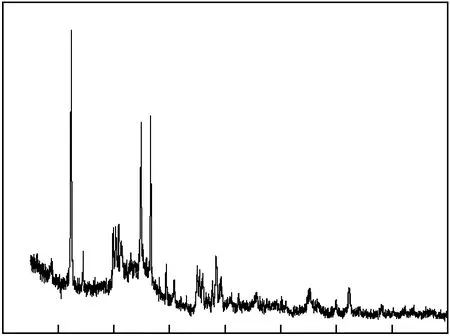

2.2 煤泥可浮性

煤泥可浮性是表征煤泥性质的重要指标,通过计算精煤可燃体回收率对煤泥的可浮性进行评定,此方法广泛应用于各选煤厂,其评定标准可参见表2,精煤可燃体回收率公式为

式中:Ej为精煤可燃体回收率,%;rj为精煤累积产率,%;w(Adj)为精煤灰分,%;w(Ady)为原煤泥灰分,%。

表2 煤泥可浮性等级Table 2 Grade of coal slime floatability

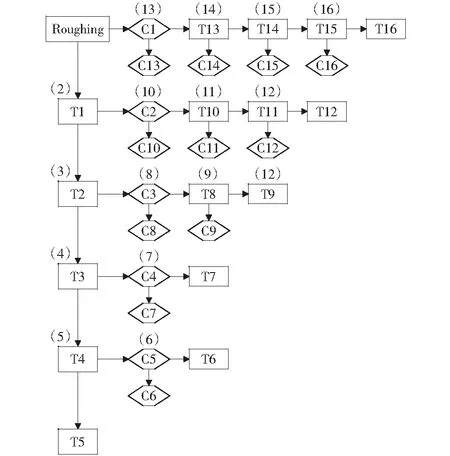

理论精煤产率应根据煤泥顺序评价试验结果所绘制的产率-灰分关系曲线确定。顺序评价试验是一种新的选煤实验室浮选方法,通过一次粗选、多次扫选和精选的试验流程,能够更全面地反映煤泥浮选特性[12-13],试验顺序见图3。图3中“C”表示精煤,“T”表示尾煤,数字表示浮选试验操作次序,煤泥经过粗选得到精煤C1和尾煤T1,然后对粗选尾煤T1进行扫选,得到扫选精煤C2和尾煤T2,依次对尾煤进行4次扫选,然后对精煤进行精选,精选次数如图3所示。

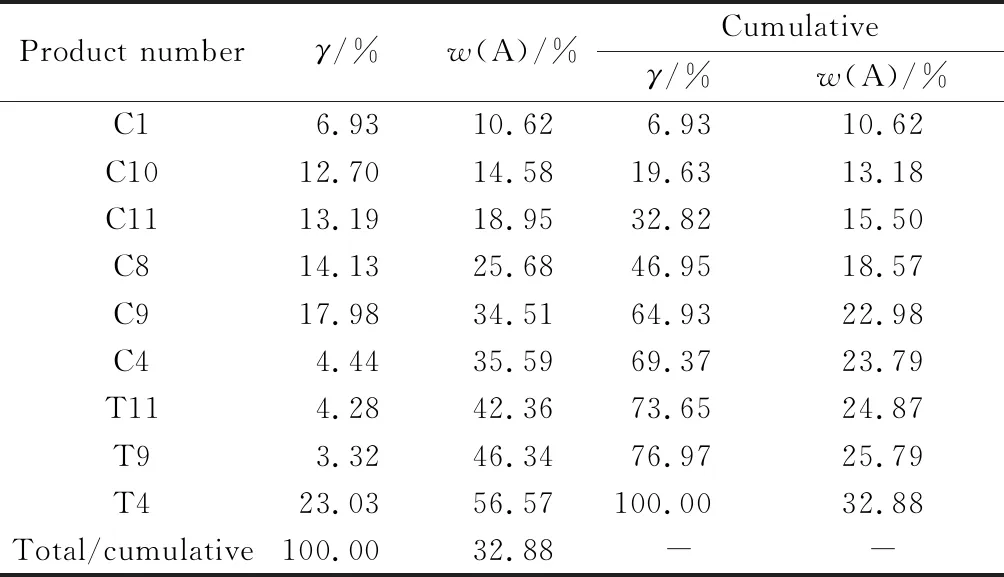

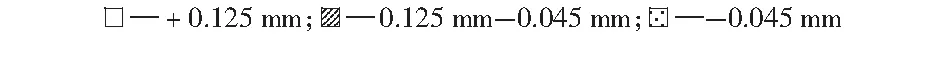

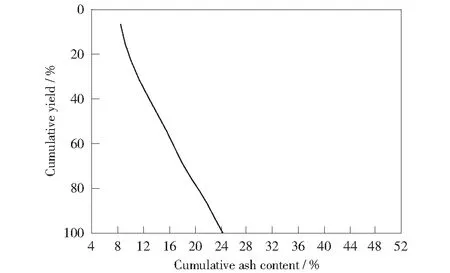

煤泥顺序浮选产品按灰分由小到大的顺序排列,试验结果见表3。由表3绘制产率-灰分关系曲线,结果见图4。

由图4可知,曲线增长较平缓,但精煤产率低,结合前面分析,原因是煤泥粒度过细,浮选过程中高灰细泥黏在气泡上浮,污染精煤质量。当精煤灰分定为12%时,其精煤产率为13.68%,产率极低,可燃体回收率为17.94%,因此,可浮性为极难选,可能是煤样中高灰细泥含量多影响浮选效果。故在浮选回收精煤前应对煤泥进行脱泥处理。

图3 顺序评价试验顺序Fig.3 Sequence of sequence evaluation test

Product numberγ/%w(A)/%Cumulativeγ/%w(A)/%C16.9310.626.9310.62C1012.7014.5819.6313.18C1113.1918.9532.8215.50C814.1325.6846.9518.57C917.9834.5164.9322.98C44.4435.5969.3723.79T114.2842.3673.6524.87T93.3246.3476.9725.79T423.0356.57100.0032.88Total/cumulative100.0032.88--

图4 原矿灰分与产率关系曲线Fig.4 Relationship curve between ash content and cummulative yield

2.3 分级脱泥试验

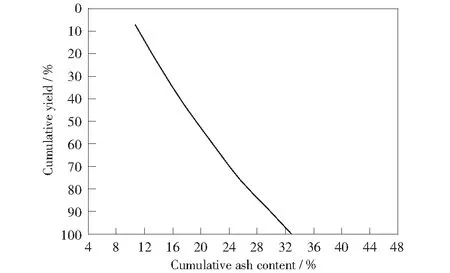

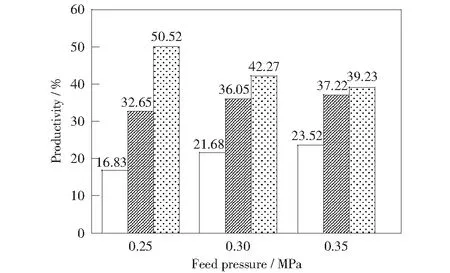

根据之前分析可知,唐山矿浮选尾煤中高灰细泥含量多,多为黏土类矿物,且-0.045 mm粒级含量很高,欲提高浮选精煤回收率,必须采用Ф25 mm旋流器预先脱泥[14-15],试验结果见表4。对不同入料压力条件下底流产品进行筛分试验以评定其分级效果,结果见图5。

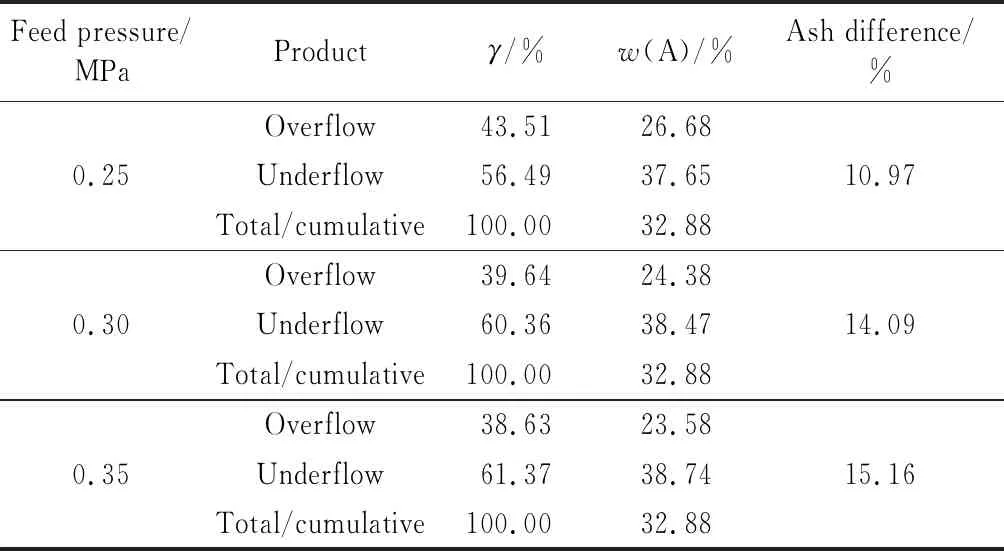

表4 不同入料压力下Ф25 mm旋流器脱泥试验结果Table 4 Test results of Ф25 mm hydrocyclone desliming under different feed pressures

图5 不同入料压力对Ф25 mm旋流器底流分级的影响Fig.5 Effect of different feed pressure on underflow grading of Ф25 mm hydrocyclone

由图5可知,在三种不同入料压力条件下,Ф25 mm旋流器底流产品中+0.125 mm和0.125 mm~0.045 mm粒级产率随入料压力增大而逐渐增加,同时-0.045 mm粒级产率逐渐减少,这是因为入料压力的增大加快了旋流器内的流体速度,进而加大了粗颗粒的离心力,粗细颗粒由于离心力大小不同而分布在旋流器截面的不同位置,细粒级沿着旋流器中心负压区上升至溢流,而粗颗粒则沿旋流器内壁旋转至底流,可见入料压力对旋流器分级效果有重要影响。

结合表4和图5的分析结果,同时考虑压力过大对设备磨损的影响,最终确定Ф25 mm旋流器的入料压力为0.30 MPa,此时底流和溢流产品产率占本级产率分别为39.64%和60.36%,灰分含量分别为24.38%和38.47%,灰分差为14.09%。可见,被脱除的溢流产品中极细颗粒煤泥灰分高,这也说明旋流器脱泥降灰作用明显。由于旋流器溢流物料粒度较细且灰分较高,因此可进行浓缩、压滤处理,回收溢流水作为循环水,物料中高岭土含量较高可作进一步应用。

2.4 脱泥后煤泥可浮性评定

为进一步验证旋流器组对浮选尾煤的脱泥效果,对Ф25 mm旋流器底流煤泥进行可浮性评定,这样设计是为了对比原煤泥与经过旋流器脱泥处理后煤泥的可浮性。煤泥顺序浮选流程见图3,其试验条件同2.2节。将浮选后各产品烘干称重,并计算产率和灰分,对试验结果进行整理,结果见5,由表5绘制产率-灰分关系曲线,结果如图6所示。

表5 Ф25 mm底流顺序评价试验结果Table 5 Test results of Ф25 mm underflow sequence evaluation test

结合表3和表5,对比脱泥前后顺序浮选结果可知,经过旋流器组脱泥后的煤泥在顺序浮选过程中浮选效果更好,Ф25 mm旋流器底流煤泥顺序评价试验各产品灰分均低于原煤泥各产品灰分。分析其原因可能有如下两点:一是高灰细泥与细粒煤泥的分离有助于净化浮选环境、提高浮选效率,降低了精煤灰分;二是通过旋流分级后,煤泥颗粒粒级变窄,有利于浮选药剂与煤泥反应,提高了精煤产率。

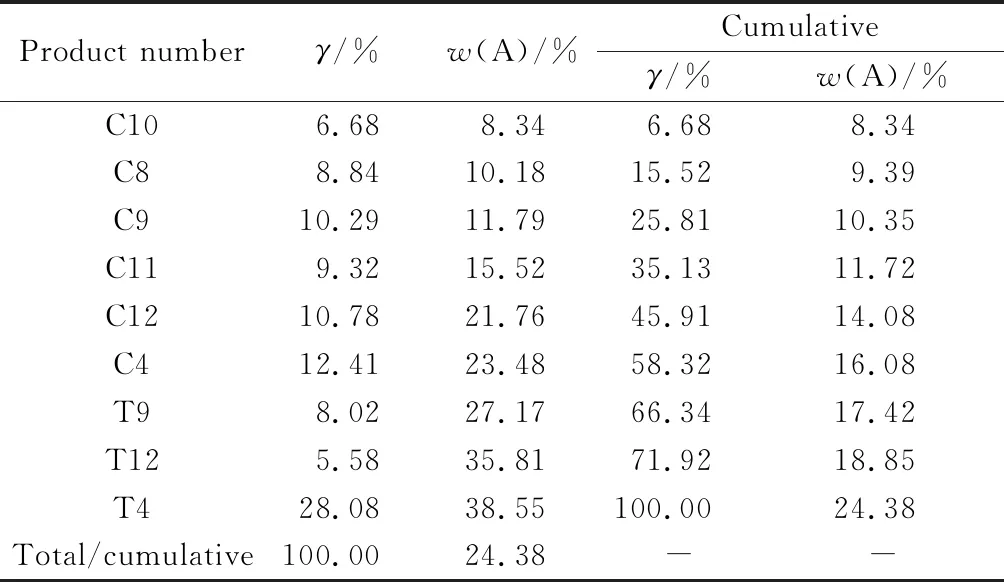

结合图4,由图6可知,相比于脱泥前的浮选产率-灰分曲线,脱泥后的曲线呈现下凹趋势,说明经过脱泥处理后,煤泥浮选效果更好,低灰精煤产率明显提高。针对脱泥分级后的煤泥进行理论精煤产品的计算,确定合格精煤灰分为12%,通过图6曲线计算出Ф25 mm底流的理论精煤产率为36.47%,并通过精煤产率计算精煤可燃体回收率为42.44%。

图6 脱泥后灰分与产率关系曲线Fig.6 Relationship curve between ash content and cumulative yield after desliming

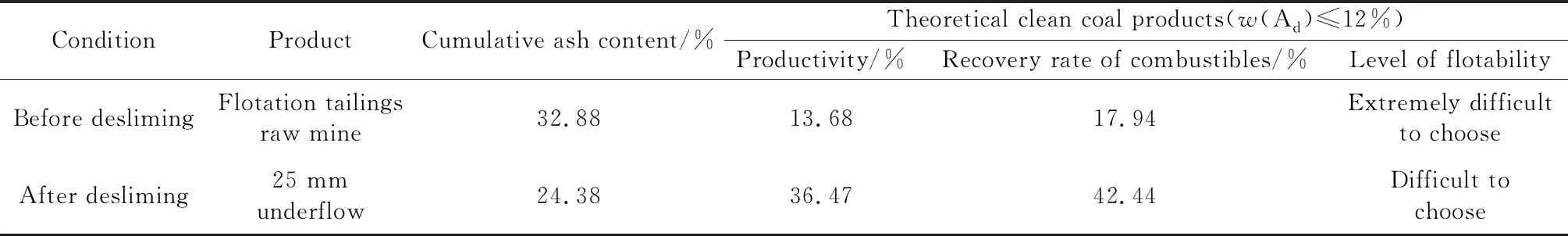

为了更直观地检验旋流器脱泥工艺对煤泥可浮性变化的影响,将上述指标与脱泥前进行对比,结果见表6。

由表6可知,脱泥后底流煤泥综合灰分为24.38%,较脱泥前的32.88%降低了8.5%,说明旋流器脱泥工艺对降低浮选尾煤中黏土矿物含量、提高煤泥可浮性有效果。观察磨矿脱泥前后浮选效果,当要求精煤灰分不高于12%时,脱泥前浮选尾煤理论精煤合计产率较低,仅为13.68%,通过计算可知可燃体回收率为17.94%,但同等灰分条件下,脱泥后的理论精煤产率为36.47%,可燃体回收率为42.44%,精煤产率较脱泥前提高22.79%,可燃体回收率提高24.50%,可浮性由极难选提升为难选,说明旋流器预先脱泥对改善浮选环境和提高煤泥可浮性起到一定作用。但是在顺序评价浮选试验中捕收剂用量逐档增加,满足了细粒级颗粒因比表面积大而导致耗药量大的需求,精煤产率高,实际浮选中相关指标可能会根据浮选制度的设计和调整发生改变。

表6 脱泥前后可浮性评定结果Table 6 Floatability evaluation results before and after desliming

3 结 论

1) 浮尾小筛分试验结果显示,煤样主导粒度级为-0.045 mm,且此粒度级精煤产率大于80%,煤泥泥化现象十分严重,通过对煤样矿物成分分析可知,高岭土等黏土类矿物会严重影响煤泥浮选效率。通过可浮性评定可知,当精煤灰分定为12%,精煤产率为13.68%,可燃体回收率为17.94%,可浮性为极难选。

2) 对Ф25 mm旋流器进行了条件探索试验,确定在初始矿浆质量浓度为100 g/L时,入料压力为0.30 MPa的条件下分级脱泥效果最好。经过分级脱泥试验,Ф25 mm旋流器底流灰分为24.38%,产率为39.64%,较脱泥前灰分下降8.5%,说明旋流器脱泥效果显著。

3) 分级脱泥后,通过对Ф25 mm旋流器底流进行顺序评价试验可知,当精煤灰分定为12%,精煤产率为36.47%,可燃体回收率为42.44%,较脱泥前产率提高22.79%,可燃体回收率提高24.50%,可浮性由极难选提升至难选,说明预先脱泥改善了浮选环境,提升了精煤产率。