热油泵用机械密封波纹管疲劳特性研究*

刘进祥 穆塔里夫·阿赫迈德2 田雪峰

(1.新疆大学机械工程学院 新疆乌鲁木齐 830047;2.新疆大学电气工程学院 新疆乌鲁木齐 830047)

机械密封在石油化工领域中运用广泛,在石油化工设备中,泵、反应釜、压缩机等设备都运用了机械密封装置,而波纹管由于具有更好的耐高温性及适用性被逐渐运用于机械密封系统中。波纹管机械密封作为热油泵的重要组成部分,系统的表现直接影响着热油泵的运行状况。金属波纹管作为机械密封系统的重要零部件,其性能的好坏关乎着热油泵的使用寿命和运行安全。而对于大部分金属材质而言,疲劳是金属材料常见的失效形式,并且金属零件的破坏有60%~90%都是都金属材料的疲劳所引起的[1-2]。

金属波纹管作为机械密封装置的一种,用来保证密封环摩擦副的良好贴合和追随[3]。在机械密封系统运行时,经常处在大量循环次数的变载荷工况下工作,在这样的工况条件下,金属波纹管极易失效,失效后对整个系统将造成很严重的影响。在以往的工作中,李杰和段玟[4]对金属波纹管进行了接触刚度与稳定性等的研究。在对金属波纹管的疲劳寿命计算方面,在传统上一般采用经验公式EJMA,尽管取得了不错的成果,但与实际情况仍然存在相当大的误差,且无法考虑非对称循环载荷带来的影响[5]。国内外学者运用有限元分析工具对金属波纹管的各项性能进行了研究。孙泽刚和陈磊[6]运用ANSYS对波纹管进行了静应力分析,得到了受应力最大的节点;韩燕和王淮维[7]研究了金属波纹管在不同介质温度下的应力应变场,得到了温度对波纹管力学性能的影响;MORISHITA 等[8]采用 Timoshenko 梁模型得到了比较准确的横向振动固有频率。尽管这些学者的研究都取得了重要的成果,但并未对金属波纹管在复杂工况下的选型进行研究。

本文作者以热油泵用机械密封金属波纹管为研究对象,精确建立U形金属波纹管和V形金属波纹管的三维模型,利用有限元分析软件对其进行在不同温差工况下的结构-热耦合分析和疲劳寿命分析,得到2种类型的金属波纹管的力学性能和疲劳性能随温差的变化规律,为泵用金属波纹管的选型提供参考。

1 疲劳寿命分析相关理论

1.1 疲劳损伤机制

疲劳损失是物体在遭受循环载荷作用下所产生的对物体破坏的过程。在循环载荷加载过程中,物体的最高应力区域发生局部塑性变形,在这种变形的影响下,物体发生了永久的损伤;伴随着循环载荷次数的不断增加,裂纹的损伤程度也随之不断增大,在达到一定的次数后,物体便发生了失效。在一般情况下,物体发生疲劳有4个阶段,第一阶段是裂纹成核,第二阶段是微观裂纹扩展,第三阶段是宏观裂纹扩展,第四阶段是断裂。

1.2 疲劳损伤理论

1.2.1 线性疲劳累计损伤理论

线性损伤理论中最具代表性的是Miner理论,该理论认为材料在不同应力值下的疲劳是独立存在的,并且总的疲劳损伤时刻的叠加的[9]。

①一次循环对物体的疲劳损伤为

(1)

式中:N为当前载荷水平的疲劳寿命。

②在n个循环下,变幅载荷对材料的损伤为

(2)

在n个循环下,等幅载荷对材料的损伤为

(3)

式中:Ni为当前载荷条件下的疲劳寿命。

③临界疲劳损伤为

DCR=1

(4)

1.2.2 修正的线性疲劳累计损伤理论

Miner理论在变幅载荷计算时仍有不足,经过修正后,其理论计算公式为

D=D1+D2|D1=f(ε1,R1)+D3|D2=f(ε2,R2)+……+

(5)

式中:Di||Di-1=f(εi-1,Ri-1)为经过前i-1次循环后材料的第i次损伤。

1.2.3 非线性疲劳累计损伤理论

与前2种理论不同,该理论认为前一次的载荷所造成的损伤会对后一次载荷所造成的损伤产生影响。

①一次循环对物体的疲劳损伤为

D=mcrd

(6)

式中:m为物体损伤核的数量;r为损伤发展速率;d、c为物体的材料常数。

②在n个循环下,变幅载荷对材料的损伤为

(7)

式中:p为水平作用下的载荷个数。

在n个循环下,等幅载荷对材料的损伤为

D=nmcrd

(8)

③临界疲劳损伤为

(9)

对于变幅载荷,“1”表示为已作用载荷中最大一级的疲劳寿命值,对于等幅载荷,N1为疲劳寿命值,则:

(10)

由于疲劳损伤核的特点,则mi=m1,上式变为

(11)

又因损伤发生率正比于应力S,则:

(12)

式中:S1为该次循环载荷之前的最大一次载荷;N1为对应的疲劳寿命。

2 疲劳寿命数值计算

2.1 有限元模型的建立

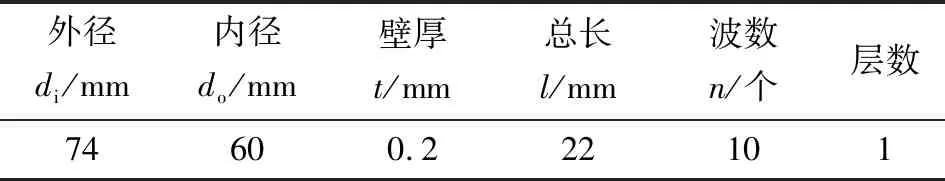

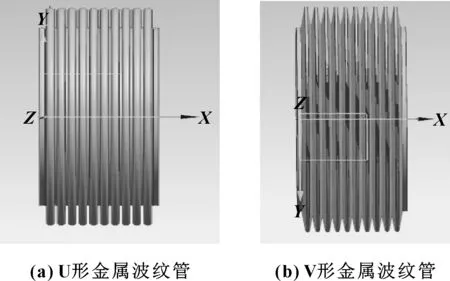

文中以某泵用机械密封波纹管为原型,精确建立 U形金属波纹管和V形金属波纹管的三维实体模型。徐中华等[10]利用有限元法模拟了金属波纹管的疲劳寿命,得到了金属波纹管的疲劳寿命。软件分析的结果与试验验证对比误差在10%~15%之间,验证了金属波纹管疲劳寿命采用有限元软件分析的可行性。将所建立的三维实体模型以Parasolid格式导入有限元分析软件中进行数值分析。文中所构建的金属波纹管的几何参数如表1所示。

表1 金属波纹管几何参数

图1 金属波纹管三维实体模型

2.2 材料属性及边界条件

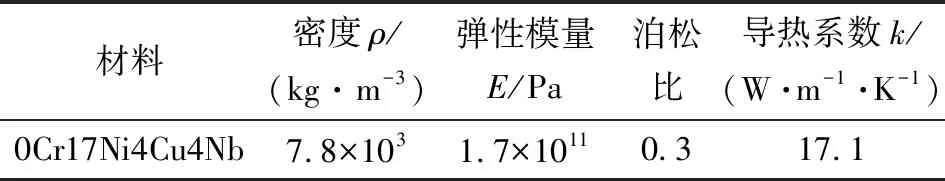

对于金属波纹管,可使用的材料有黄铜、锡青铜、铍青铜、不锈钢等[11]。在这些材料中,黄铜的弹性较低,锡青铜的弹性和强度均比较好,铍青铜具有很好的弹性稳定性,且耐腐蚀能力强,不锈钢具有很好的扛弯曲能力,且耐腐蚀能力也比较强。

文中选取了不锈钢作为金属波纹管的材料,其材料属性如表2所示。

表2 金属波纹管的材料参数

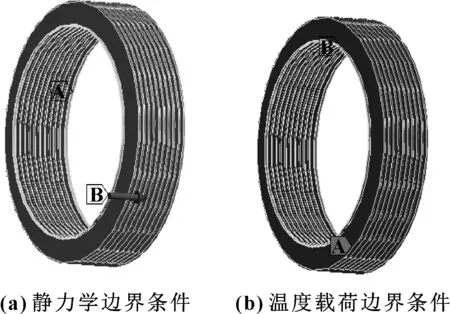

为了使分析结果能尽可能接近真实工况,在进行边界条件的设定时,尽可能地将各方面的因素都纳入考虑范围。考虑波纹管机械密封系统的实际工况,则边界条件具体设定:波纹管的一端固定在波纹管座上,另一端与密封环相连受轴向力,轴向力为50 N。为研究不同温差工况下金属波纹管的力学和疲劳性能,对金属波纹管的外表面分别添加25、26、27、28 ℃的温度载荷,对其内表面添加22 ℃的温度载荷,从而形成了3、4、5、6 ℃的4种内外温差。在图2(a)中,A端固定在波纹管座上,B端与密封环相连受轴向压力,施加50 N的轴向力;在图2(b)中,A端为外表面,分别施加25、26、27、28 ℃的温度载荷,B端为内表面,施加22 ℃的温度载荷。

图2 边界条件的设置

3 结果分析

3.1 金属波纹管的结构-热耦合分析

3.1.1 U形金属波纹管的结构-热耦合分析

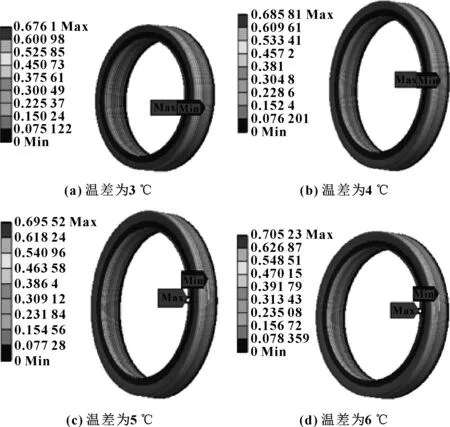

图3所示是U形金属波纹管在不同温差条件下的变形分布,可以看到,4种温差下的变形分布规律基本无差别,最大变形位置和最小变形处的位置相同,最大变形位置都是位于受力处,最小变形位置出现波峰处;但随着温差的增加,可以看到U形金属波纹管的最大变形量逐渐增大。

图3 U形金属波纹管不同温差下变形分布

图4所示是U形金属波纹管在不同温差条件下的应力分布,可以看出,在4种不同的温差下U形金属波纹管的应力分布情况并没有显著的差别,其最大应力处位于受力处;但随温差的加大,其最大应力值逐渐变大,并且近似呈线性地增加。

图4 U形金属波纹管不同温差下应力分布

3.1.2 V形金属波纹管的结构-热耦合分析

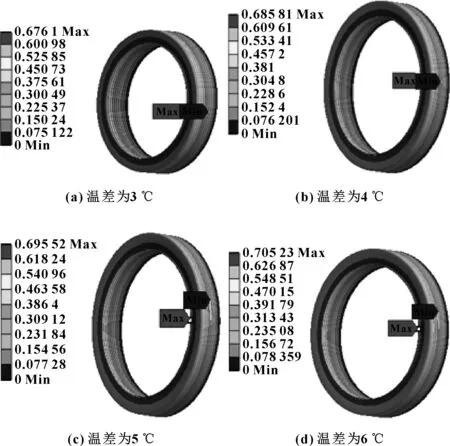

图5所示是V形金属波纹管在不同温差下的变形分布,可以看到,随着温差的加大,热应力对V形金属波纹管的变形分布并没有影响,都是从受力端到固定端逐渐减小,所受最大应力都是位于受力端;与U形金属波纹管相同,随温差的加大,其最大变形量有着显著的增加,温差越大,变形量越大。

图6所示是V形金属波纹管在不同温差下的应力分布,可以看出,温差不同并未改变V形金属波纹管的应力分布情况,应力最大部位都是位于受力端;但随着温差的增大,V形金属波纹管的最大应力值呈近似线性地增加。

图5 V形金属波纹管不同温差时变形分布

图6 V形金属波纹管不同温差下应力分布

3.2 金属波纹管的疲劳寿命分析

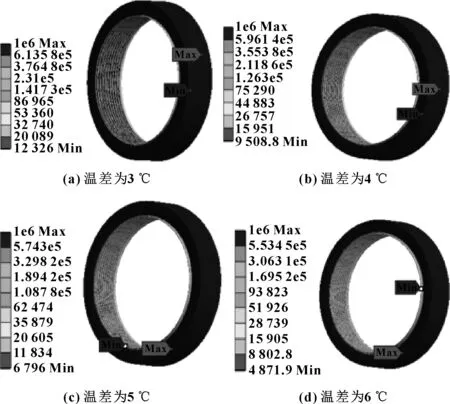

3.2.1 U形金属波纹管的疲劳寿命分析

图7所示是U形金属波纹管在不同温差条件下的疲劳寿命分布,可以看出,最小疲劳寿命处位于U形金属波纹管的受力处,此处的疲劳寿命在各个温差条件下都是最小。U形金属波纹管最易损坏部位位于受力端,则对于U形金属波纹管须对受力位置处进行加强。并且,从图中也可以看出,随着温差的增大,最小疲劳寿命呈近似线性地减小,从温差为3 ℃的12 326周次减小到温差为6 ℃的4 871周次,同样地,这说明温差对U形金属波纹管具有相当大的影响。

图7 U形金属波纹管不同温差下疲劳寿命分布

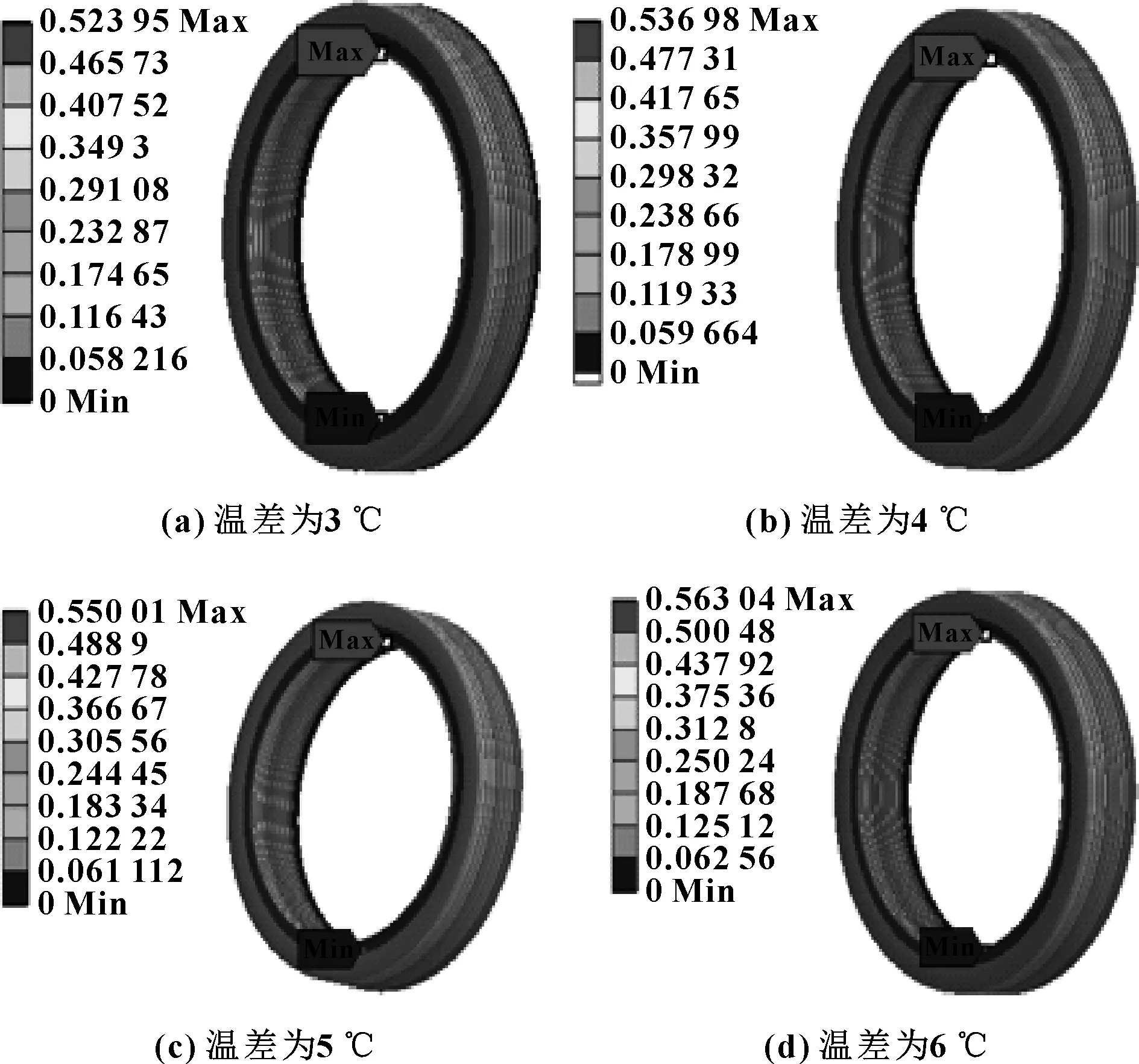

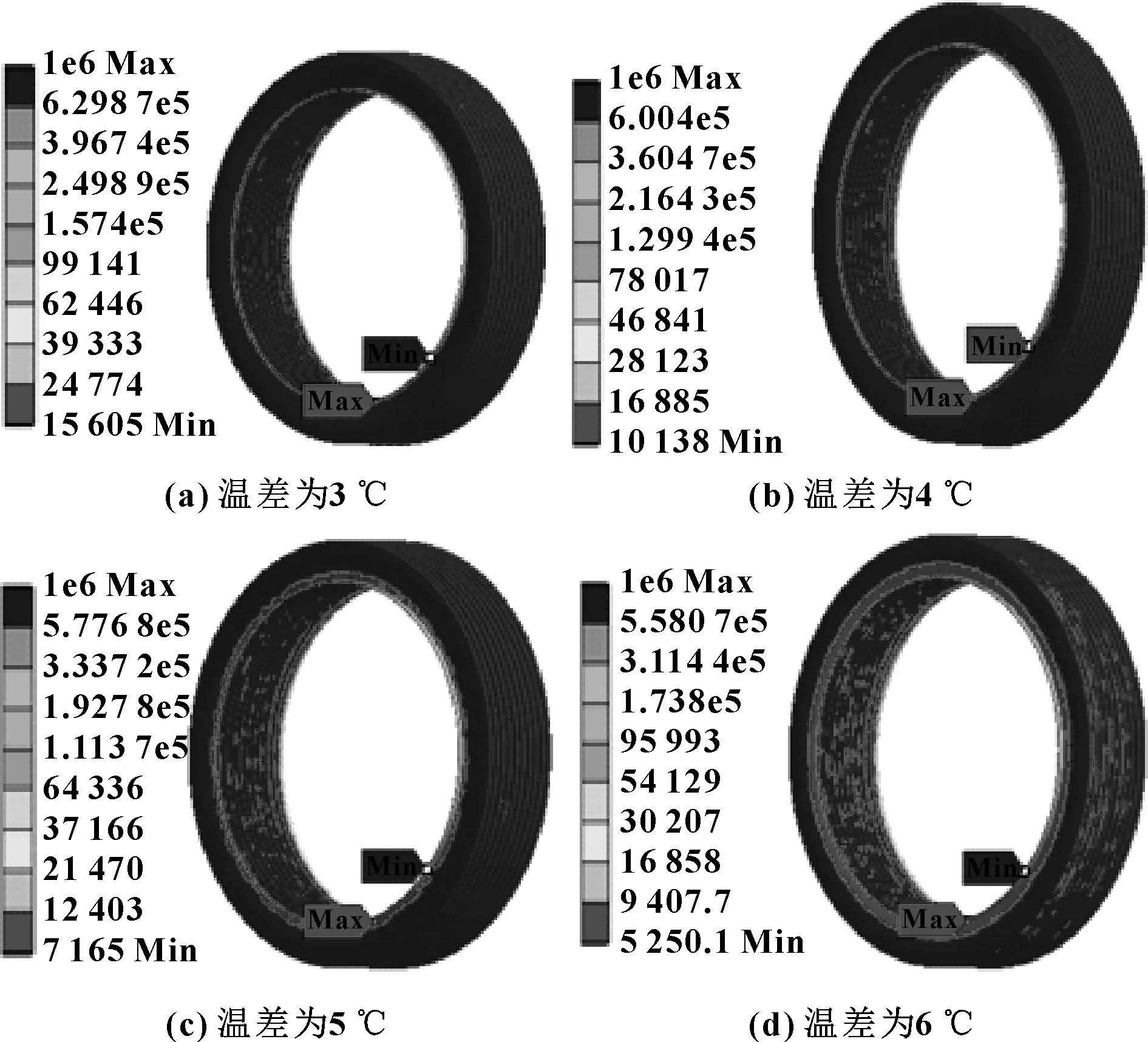

3.2.2 V形金属波纹管的疲劳寿命分析

图8所示是V形金属波纹管在不同温差下的疲劳寿命分布,可看出,最小疲劳寿命处位于受力端,该处也是V形金属波纹管所受最大应力处,与U形金属波纹管相同,该处也是最易损坏部位,在进行V形金属波纹管的设计制造时,也需对该处进行加强,以最大程度地保护V形金属波纹管。并且,从图中还可以看出,随着温差的加大,其受力端的疲劳寿命逐渐减小,当温差为3 ℃时,最小疲劳寿命为15 605周次,而当温差为6 ℃时,其最小寿命减小到5 250周次,这同样说明温差的影响对疲劳寿命的影响是巨大的。

图8 V形金属波纹管不同温差下疲劳寿命分布

3.3 对比分析

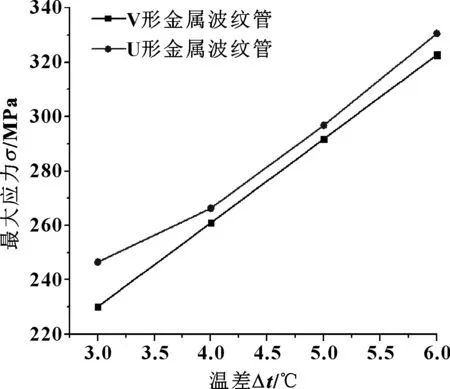

3.3.1 不同温差条件下最大应力对比分析

图9所示是在不同温差条件下U形金属波纹管和V形金属波纹管的最大应力随温差的变化曲线,可以很明显地看出,随着温度的上升,2种类型的金属波纹管的最大应力值都随着温差的加大而不断增大;并且从图中也可以看出,在任意时刻,V形金属波纹管的应力值都小于U形金属波纹管。

图9 U形和V形金属波纹管不同温差下最大应力对比

3.3.2 不同温差条件下最大变形量对比分析

图10所示是在不同温差条件下U形金属波纹管和V形金属波纹管的最大变形量变化曲线,可以清楚地看到,随着温差的加大,2种类型的金属波纹管的最大变形量都随着增大,且可以看到,V形金属波纹管的变形量在任意时刻都小于U形金属波纹管。

图10 U形和V形金属波纹管不同温差下最大变形量对比

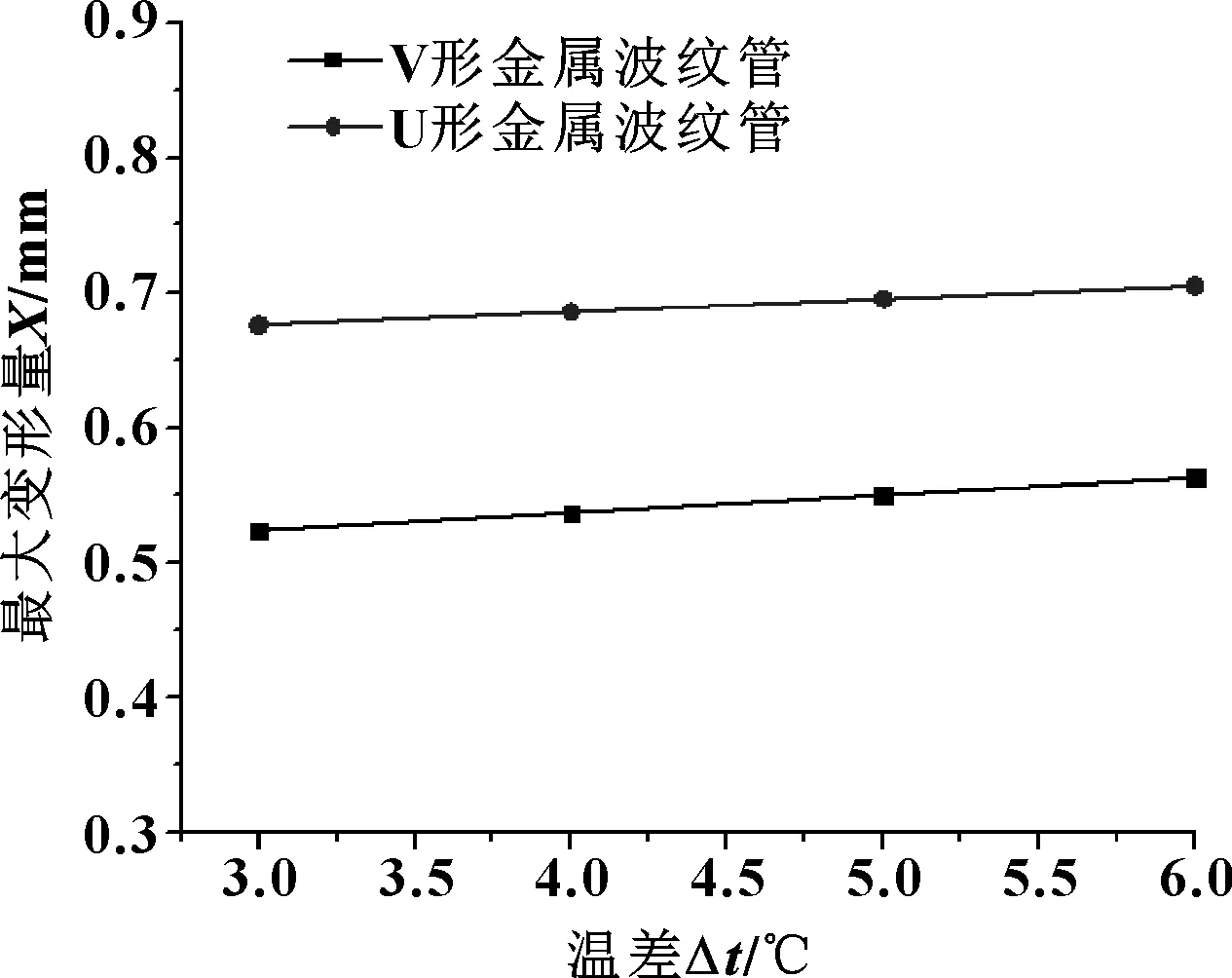

3.3.3 不同温差条件下最小疲劳寿命对比分析

图11所示是不同温差条件下U形金属波纹管和V形金属波纹管的最小疲劳寿命随温差的变化曲线,可以看出,随着温差的增大,2种类型的金属波纹管的最小疲劳寿命都随之减小,与此同时,也可以发现,V形金属波纹管的最小疲劳寿命始终大于U形金属波纹管,这说明V形金属波纹管的性能好于U形金属波纹管。

图11 U形和V形金属波纹管不同温差下最小疲劳寿命分布对比

4 结论

(1)通过对U形金属波纹管和V形金属波纹管在结构-热耦合分析下的应力变形分析,结果显示:2种类型的金属波纹管的最大应力值和最大变形量都随着温差的增大而增大;在受力位置处其变形量和应力值都是最大,该处位置在进行设计时需做加强处理;V形金属波纹管在力学性能方面表现好于U形金属波纹管,其在高参数条件下,变形量、变形值均小于U形金属波纹管。

(2)对金属波纹管进行疲劳寿命分析的结果显示,随着温差的增大,U形金属波纹管和V形金属波纹管的最小疲劳寿命都随之减小;V形金属波纹管的最小疲劳寿命在不同温差下始终大于U形金属波纹管,这表明V形金属波纹管具有更好的疲劳性能。

(3)通过结构-热耦合分析和疲劳寿命分析,结果表明,受力端为整个金属波纹管整体最易损坏部位,其变形量和应力值都为最大,且该处的疲劳寿命值为最小,为了提高金属波纹管的使用寿命和保持运行稳定性,对其进行加固处理是尤为必要的。