汽车排气波纹管耐久性优化设计

何竹革,胡光辉(安徽江淮汽车股份有限公司,合肥230601)

汽车排气波纹管耐久性优化设计

何竹革,胡光辉

(安徽江淮汽车股份有限公司,合肥230601)

以某款乘用车排气波纹管为例,通过对影响波纹管寿命的波形参数进行分析,结合整车实际布置情况,提出一种波纹管优化设计方案,提升波纹管的寿命;再通过路谱采集拟合出波纹管的运动轨迹,并进行损伤计算和台架试验,验证此优化方案的实际效果。

排气波纹管;波形参数;路谱采集;台架试验

1 问题来源

在汽车排气系统中,金属波纹管作为发动机和排气系统之间柔性连接的减振元件,其良好的弹性补偿作用可以有效减小排气系统受到的来自发动机、车身和地面等引起或传递的振动和冲击,有效地降低由于发动机的振动而引起的排气系统乃至整车的振动和噪声[1-4]。

排气波纹管通常由奥氏体不锈钢加工而成,而波纹管单层壁厚通常只有0.2mm左右,汽车的使用环境复杂。因此,对其耐久性的研究和优化有着非常重要的意义[5]。排气波纹管的耐久性研究主要考虑其刚度、强度、疲劳失效[6]等方面。

某轿车在进行整车道路可靠性试验过程中,在总里程25 490 km(强化路7 934 km)时,排气波纹管出现断裂。对故障件进行查看,并无明显外伤痕迹。依据故障发生里程,初步判断断裂的主要原因是波纹管疲劳失效。

解决波纹管断裂问题,通常采用改变波纹管布置位置,减小发动机摆动下的波纹管弯曲位移或提升波纹管自身耐久性两种方案。鉴于此项目已到路试验证阶段,更改布置难度较大,改进方案初步确认为提升波纹管自身耐久性。

本文依据著名的美国膨胀节协会(EJMA)和我国的国标[7-9]提供的波纹管刚度及寿命计算公式,在波纹管其他设计参数不变的条件下,增加波数(n),能降低波纹管刚度,提升波纹管的补偿性能,提高波纹管疲劳寿命;通过对波纹管静刚度测试、疲劳寿命计算及台架试验,验证改进可行性。

2 改进前后波纹管耐久性分析

现状态排气波纹管波数(n)23个,改进方案为波数(n)增加到25个。

2.1波纹管静刚度测试

改进前后波纹管进行静态刚度测试数据见表1。

表1 改进前后波纹管静态刚度测试数据

由测试结果可知,改进后波纹管刚度减小,波纹管位移补偿性能提升,符合设计预期。

2.2波纹管疲劳寿命分析

2.2.1路谱采集试验及结果

本试验用拉线式传感器安装到指定位置,利用传感器自带的连接线与INV3018C采集仪相连接,采集设备利用USB线与笔记本电脑相连接,形成DASPV10工程版平台软件+INV3018C高精度24位采集设备+YK 13013-FSM0201位移传感器的测试分析系统。

试验场地为安徽定远试验场,路谱采集的路况分别为强化路、山路、高速环路三种。

波纹管在各种路况6个自由度的运动情况通过位移传感器记录传递到电脑上,生成位移时间曲线。其中强化路采集数据如图1所示。

2.2.2路谱采集数据统计及波纹管损伤计算

对采集的一般公路6条信号进行分析,用DASPV10测试分析平台软件进行运算,得出三条信号曲线(xyz相对运动),进行二次积分把这三条信号转化成位移信号,用时域指标统计得到三条位移信号的最大值、最小值、平均值等数据。如图2所示。

依据计算结果,对各种路况最大扭转角度和最大位移量进行统计,其结果如表2所示。

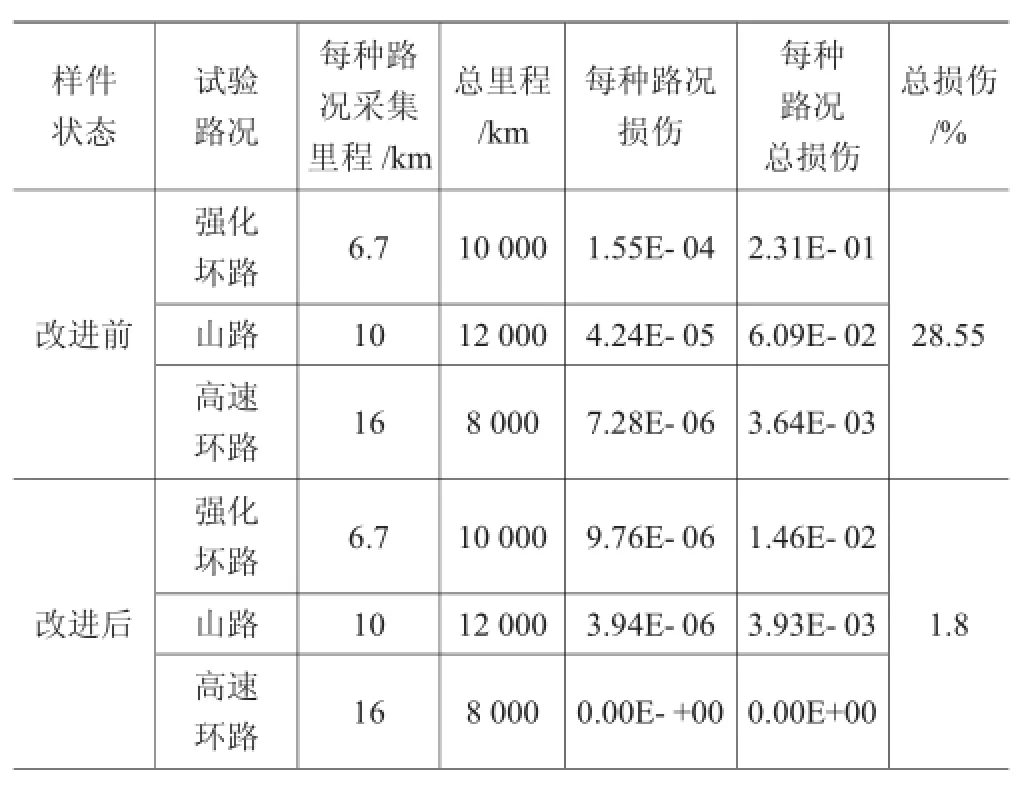

用雨流法计数,对位移信号进行分析得出位移和次数的柱图,再进行实际统计损伤度分析,得出xyz方向的波纹管的实际损伤。通过计算,得出改进前后波纹管在试验场30 000 km可靠性试验过程中的总损伤,如表3所示。

表2 改进前后路谱采集数据的统计结果

表3 雨流法计算改进前后波纹管损伤结果

本文规定:总损伤,整车在定远试验场按照试验标准规定30 000 km可靠性里程对波纹管造成的损伤,如损伤为100%,意为波纹管已失效。

2.3波纹管单轴台架试验

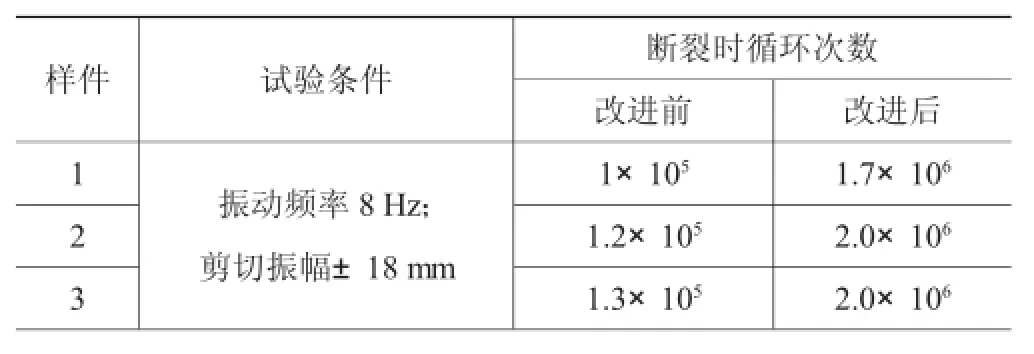

试验方法:测试件两端焊接上法兰,法兰用螺栓连接在耐久试验机上,测试件水平放置,一端固定,一端左右振动。振动振幅为±18mm,振动频率为8Hz,进行循环振动,测试其振动循环数。

改进前后各随机抽取三个样件进行试验,试验结果如表4所示。

表4 改进前后波纹管台架试验结果

从以上改进前后数据对比来看:

1)相同可靠性试验里程,依据采集路谱计算的波纹管损伤值改进前是改进后的15.5倍。

2)台架试验结果,改进后波纹管寿命也是改进前的16倍。

两者结果基本一致,在其他条件不变情况下,增加波纹管波数,能降低波纹管刚度;增加波纹管位移补偿性能,有效提升波纹管使用寿命。

该乘用车最终采用此改进方案,并成功解决了波纹管断裂问题。

3 结束语

本文提出了一种提升波纹管耐久性的优化方案,通过分析计算某乘用车实际路谱数据,以台架试验为依托,验证其优化方案的有效性,最终解决某乘用车波纹管断裂问题。

[1]曹伟良.汽车挠性节的波纹管:中国,CN201475532U[P].2010-05-19.

[2]车艳亮.金属波纹管虚拟设计系统开发[D].秦皇岛:燕山大学,2012.

[3]王立芳.金属波纹管虚拟试验系统的开发[D].秦皇岛:燕山大学,2012.

[4]张维达.汽车排气波纹管有限元分析[C].SAE中国汽车工程学会年会论文集,2011.

[5]李永生,李建国.波形膨胀节实用技术、制造与应用[M].北京:化学工业出版社,2000.9.

[6]田坤.基于CAE的U型波纹管疲劳寿命研究[D].合肥:中国科技大学,2010.

[7]Standardsof the Expansion JointManufacturers Association(EJMA)[S].EJMA,INC,Seven Edition,New York,2008.

[8]JB/T 6169-2006,金属波纹管[S].北京:交通人民出版社,2006.

[9]GB/T 12777-2008,金属波纹管膨胀节通用技术条件[S].北京:中国标准出版社,2008.

修改稿日期:2015-05-07

Optim ization Design on Exhaust BellowsDurability for Vehicles

He Zhuge,Hu Guanghui

(Anhui JianghuaiAutomobile Co.,Ltd,Hefei230601,China)

Taking a passenger car exhaust bellows for example,the authorsanalyze thewaveform parameters that affectthebellows life,combinewith itsactualarrangement in thevehicle,presentabellowsdesign optimization programs toenhance thebellows life.Then they collect the road spectra to fitoutthe bellows'movement trajectories,and carry outthedamage calculation and bench test toverify theactualeffectof thisoptimization program.

exhaustbellows;waveform parameters;road spectrum collecting;bench test

U464

B

1006-3331(2015)04-0024-03

何竹革(1990-),男,汽车底盘设计工程师。