三氯氢硅精馏提纯塔的㶲分析

章 莉 杨永亮 张升学 姜利霞

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

多晶硅作为信息产业和太阳能光伏的重要基础材料,是国家战略性材料[1]。西门子法生产多晶硅流程中,精馏提纯工艺是提高三氯氢硅纯度的关键,直接影响多晶硅产品的质量[2]。多晶硅生产过程中三氯氢硅精馏提纯工艺综合能耗约占总能耗的16%,主要为塔底再沸器蒸汽消耗,多晶硅生产中要求精馏产品纯度高、精馏能源消耗少、精馏产品质量稳定、系统操作弹性大。为降低精馏提纯工艺能耗,使用差压热耦合精馏技术,减少蒸汽消耗和塔顶循环水消耗[3]。

传统的应用热力学第一定律分析问题的方法具有一定的局限性,只反映了能量在“量”上的关系,并没有体现出能量在“质”上的差异。分析方法的理论基础是热力学第一定律的平衡方法和第二定律的概念[4]。本文以西门子法生产多晶硅流程中精馏提纯工艺的常规精馏塔和耦合精馏塔为研究对象,运用Aspen Plus模拟软件对其进行模拟,得到相关的物流信息,计算得到各部分的损分布,对常规精馏塔和耦合精馏塔进行全面分析。

2 三氯氢硅精馏提纯塔流程

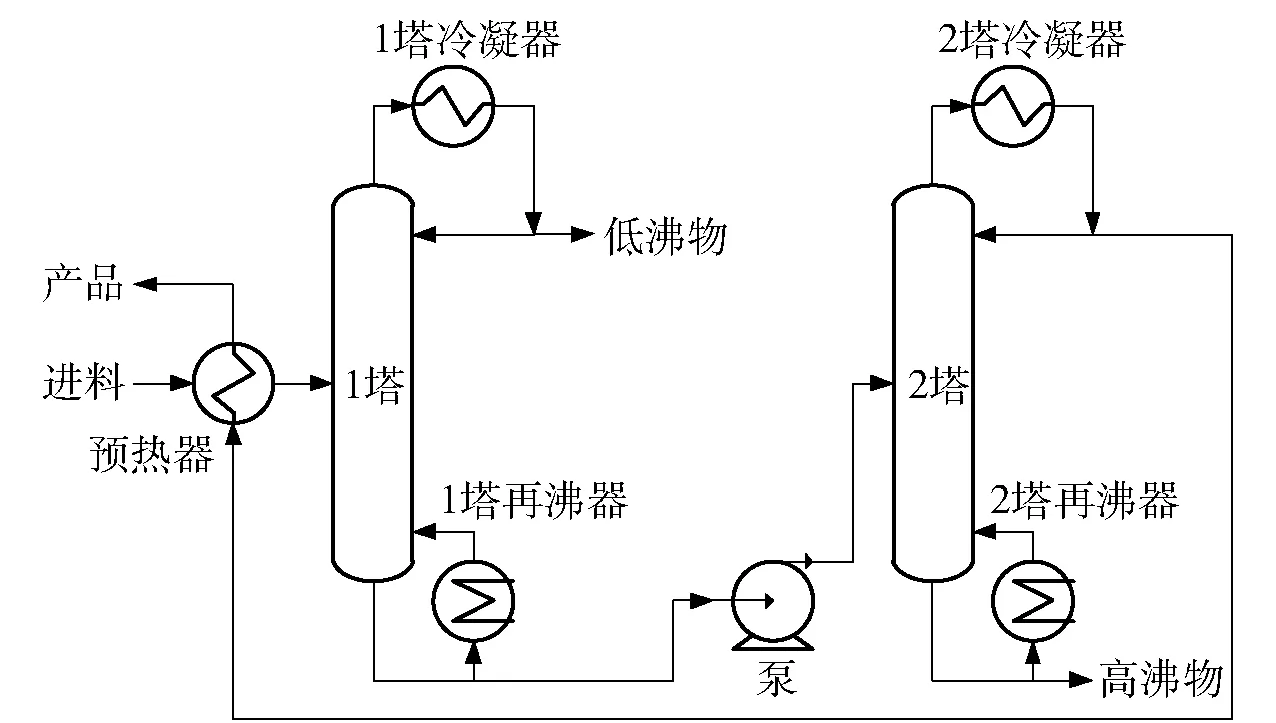

三氯氢硅精馏提纯塔主要是分离三氯氢硅、四氯化硅和二氯二氢硅,为实现三种物质的分离,一般采用两组精馏塔串联操作。1塔塔顶主要分离出二氯二氢硅,2塔塔底主要分离出四氯化硅,高纯三氯氢硅从2塔塔顶采出。为回收塔顶高温产品中热量和可用能,设计了进料物料与2塔塔顶采出物料进行热量交换的换热器,传统精馏塔和耦合精馏塔流程图如图1和图2所示。

图1 三氯氢硅常规精馏塔提纯流程图

图2 三氯氢硅耦合精馏塔提纯流程图

Ex电=E电

(1)

(2)

式中:Q——热量,kW。

Ex=Exphy+Exche

(3)

Exphy=H-H0-T0(S-S0)

(4)

式中:H——实际状态下物流焓值,kW;

S——实际状态下物流熵值,kJ/(K·s);

H0——标准焓,kW;

S0——标准熵,kJ/(K·s)。

(4)精馏塔从塔底再沸器获得高品位能,同时通过循环水从塔顶移出低品位能,由于过程的不可逆性,能量不断减少且降质,损Exloss计算公式如下:

Exloss=∑Exin-∑Exout

(5)

式中:Exin——输入, kW;

Exout——输出, kW。

4 计算结果分析

4.1 黑箱模型分析结果

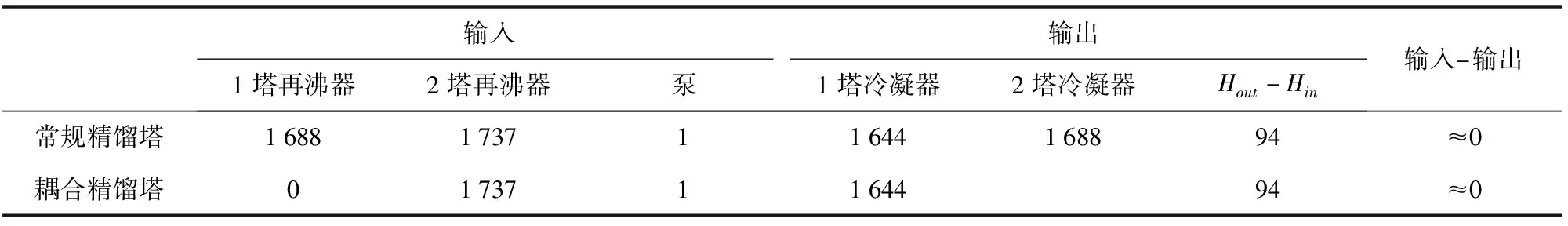

本文基于工业数据,运用Aspen Plus模拟软件进行流程模拟,计算得到各物流、热量和电能。使用能量分析方法和分析方法分别对图1和图2所示的传统精馏塔和耦合精馏塔进行分析,计算结果见表1和表2。

对比1和表2的数据发现,使用能量分析方法,传统精馏塔和耦合精馏塔的能量守恒;使用黑箱模型分析方法,常规精馏塔和耦合精馏塔均存在损失,传统精馏塔的损比耦合精馏塔的大。在精馏提纯过程中由于传热、传质、流动等因素的不可逆性,造成可用能的损失。

表1 能量分析方法计算结果 单位:kW

表2 黑箱模型分析方法计算结果 单位:kW

表2 黑箱模型分析方法计算结果 单位:kW

输入输出1塔再沸器2塔再沸器泵1塔冷凝器2塔冷凝器Exout-Exin输入-输出常规精馏塔4494621707410758耦合精馏塔046217010383

4.2 灰箱模型结果分析

表3 灰箱模型分析方法计算结果

表3 灰箱模型分析方法计算结果

常规精馏塔耦合精馏塔损/kW损占比/%损/kW损占比/%1塔再沸器(耦合)248.032.790.023.52塔再沸器128.016.9128.033.41塔冷凝器58.07.758.015.12塔冷凝器217.028.60.00.0泵1.00.11.00.3预热器6.00.86.01.61塔内部67.08.867.017.52塔内部33.04.433.08.6

4.3 减少损的方法

5 结论

(1)三氯氢硅精馏提纯过程采用耦合精馏塔的方式可以降低过程能耗和损,提高能量利用率。

图3 不同蒸汽温度下的1塔再沸器损