阳煤二矿龙门2号回风立井井壁支护方案优选

贾捷毅

(山西阳泉煤业集团有限责任公司, 山西 阳泉 045000)

阳煤集团二矿龙门2号回风立井(原二矿龙门进风立井改造而成)位于龙门风井场地,于2005年9月建成。该井筒位于河道冲刷区域内,井筒往西10 m为河道,往东25 m为山体。该井筒净直径6 m,井深405 m。井筒井颈长16 m,采用C20混凝土支护,支护厚度0.6 m;井筒长389 m,采用C15混凝土支护,支护厚度0.4 m。2016年9月,宏厦一建准备在井筒内安装梯子间和瓦斯管路时,发现井筒井壁多处开裂、破损。严重影响井筒回风功能,同时对井筒梯子间、瓦斯管等设备的安装带来很大困难。为此,需对阳煤集团二矿龙门2号回风立井井壁支护方案进行研究。

1 工程概况

本井筒穿越的最上部地层为第四系松散层,厚度为6.35 m,以黄土、回填砂砾石、河卵石为主;向下为黄色细砂岩,厚度1.65 m,风化易碎,节理发育;再下为灰白色泥岩,厚度7.8 m,弱风化,松软,破碎;以上岩层累计厚度15.8 m,工程地质条件差。现井筒涌水量为8.6 m2/h。井筒基岩风化带以下存在局部破碎及软弱夹层,但总体工程地质条件相对较好[1]。

龙门2号回风立井破损地段及破损程度如下:

井口往下13~18 m:井壁表层有多处大面积脱落形成麻面,个别地段出现孔洞,最大孔洞长4 m、高0.4 m、深0.3 m。

井口往下18~40 m:井壁严重开裂、局部塌落、多处表层脱落形成麻面。有多处大面积麻面,个别地段出现孔洞,最大孔洞长3.5 m、高2 m、深0.4 m。

井口往下40~50 m:井壁表层有多处大面积脱落形成麻面,个别地段出现孔洞,最大孔洞长3.5 m、高2 m、深0.4 m。

井口50 m以下:从矿方提供的影像资料来看,井口50 m以下也存在大面积的表层脱落、井壁开裂及局部塌落情况,具体位置不详。

2 井筒支护方案

2.1 井壁支护强度计算

1)按井筒装备重量计算。龙门2号回风立井装备梯子间和瓦斯管路,重新支护后的井壁支护强度应当按能承受所有井筒装备的总重量进行核算。根据机械专业提供的参数:井筒内瓦斯管每段最大重量为23 t,采用45a工字钢支撑(宽150mm),每24m一根,由14根Φ27mm-450mm锚杆固定;梯子间每段最大重量为1.5 t,采用22a槽钢支撑(宽87 mm),每6 m一根;井壁厚度按400 mm计算,得出井壁混凝土承受工字钢梁的抗压强度为1.9 N/mm2,井壁混凝土承受槽钢的抗压强度为0.22 N/mm2,设计井壁抗压强度按两者叠加考虑,为1.9+0.22=2.12N/mm2。

2)按井筒所受地压计算。别列赞采夫公式:P=γR0×[tan(45°-φ/2)/(λ-1)],可知λ=2tanφtan(45°+φ/2)

式中:P为作用于井壁上的侧压力,MPa;γ为岩层容重,MN/m3,取 0.025 MN/m3;R0为井筒掘进半径,m,取6.8 m;φ为岩层内摩擦角,(°),取72°。计算得P=1.1 MPa。

3)《煤矿立井井筒及硐室设计规范》(GB 50384—2007)中4.1.1第1条:用于立井支护的钢筋混凝土,其混凝土强度等级不得低于C30;素混凝土强度等级不低于C25。

通过以上计算,结合规范要求,同时参考同类矿井立井井筒支护强度,本设计确定龙门2号回风立井重新支护的混凝土强度等级为C30,其抗压强度为20.1 N/mm2,完全满足支护要求。

2.2 方案提出

针对本井筒破损程度和破损地段,本次设计提出两个方案。

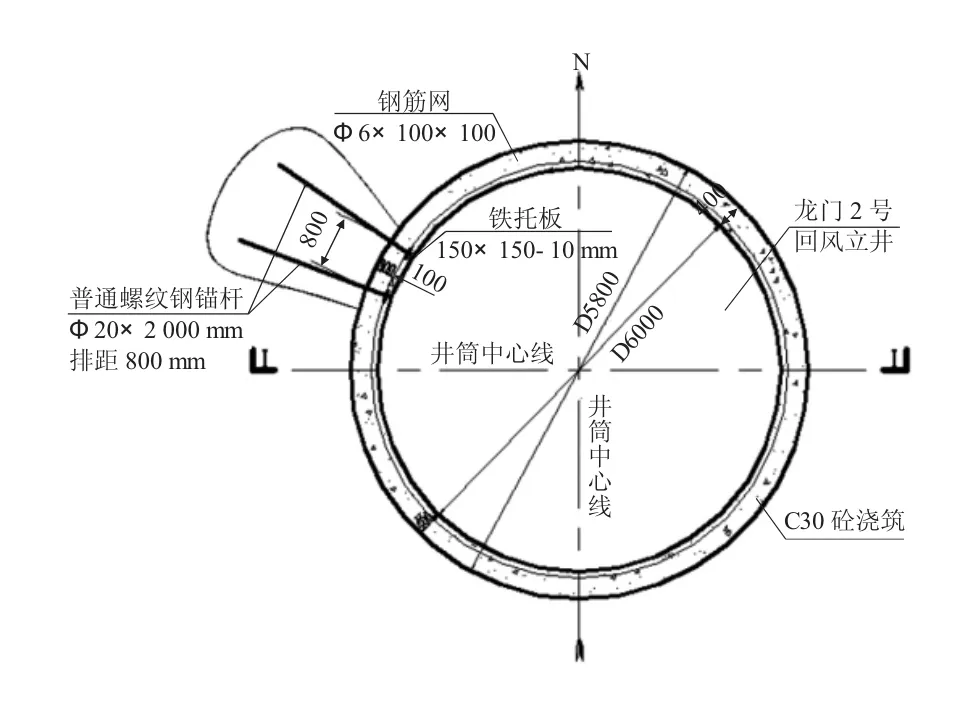

2.2.1 对井筒重新浇筑混凝土支护(整体支护,方案一)

对井壁全部凿除,重新支护,井颈段采用C30钢筋混凝土,厚度600 mm,井筒采用C30素混凝土,厚度400 mm[2]。

具体施工工艺流程为:

1)凿除井壁,露出基岩面;

2)对围岩破碎地段、出水地段注水泥-水玻璃浆进行堵水、加固围岩,注浆眼深5000 mm、间排距1500 mm;

3)对围岩打注锚杆,锚杆使用普通螺纹钢锚杆,间排距800 mm,锚杆托板使用150 mm×150 mm×10 mm铁托板,后挂Φ6-100×100 mm钢筋网。锚杆外端距基岩面300 mm,与铁托板、钢筋网一同浇入混凝土内,对混凝土起支撑与加固作用[3];

4)对井颈浇筑C30钢筋混凝土,厚度600 mm,对井筒浇筑C30素混凝土,厚度400 mm,浇筑后井筒净直径为6 mm。

图1 方案一支护设计断面图

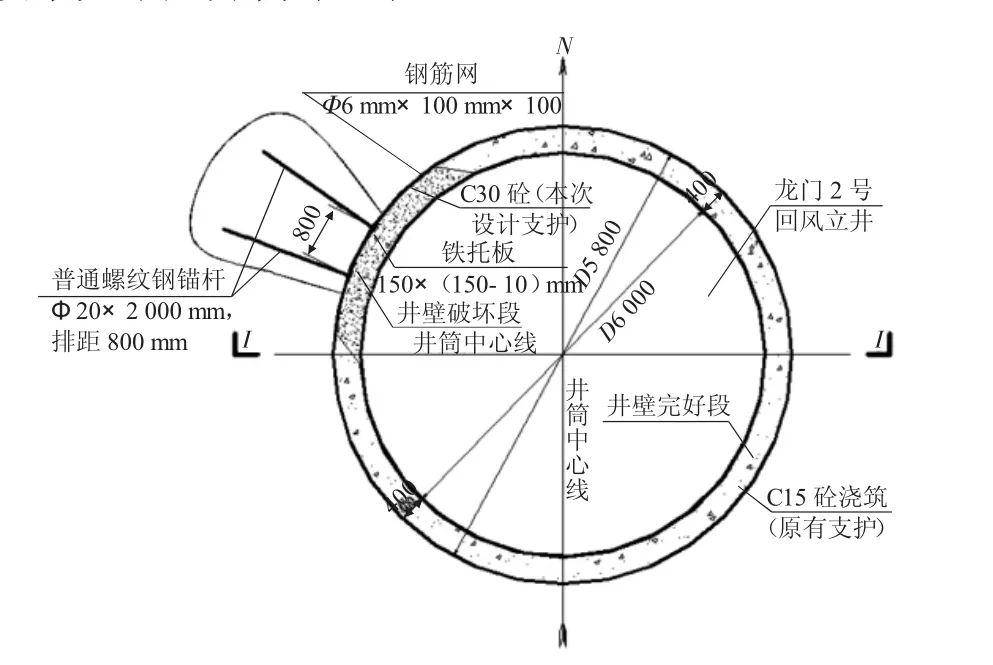

2.2.2 对破损地段重新喷浆支护(局部支护,方案二)

凿除破损井壁,对井筒破损段进行锚喷支护,喷射混凝土强度等级C30,喷射厚度以喷至原井壁面为准。

具体施工工艺流程为:

1)凿除破损井壁,露出完整稳固的基岩面或井壁面;

2)对围岩破碎地段、出水地段注水泥-水玻璃浆进行堵水、加固围岩,注浆眼深5000 mm,间排距1500 mm;

3)对围岩进行锚网支护,锚杆使用普通螺纹钢锚杆,间排距800mm,锚杆托板使用150mm×150mm×10 mm铁托板,后挂Φ6-100×100 mm钢筋网[4];

4)锚网支护后喷射C30混凝土,喷射厚度以喷至原井壁面为准;喷射厚度超过200 mm时,应分两次喷射;第一次喷射厚度200 mm,然后再挂一层钢筋网作为支撑,随后喷射混凝土至与原井壁面齐平,喷浆完毕后井筒净直径6000 mm。

图2 方案二支护设计断面图(mm)

2.3 方案比选

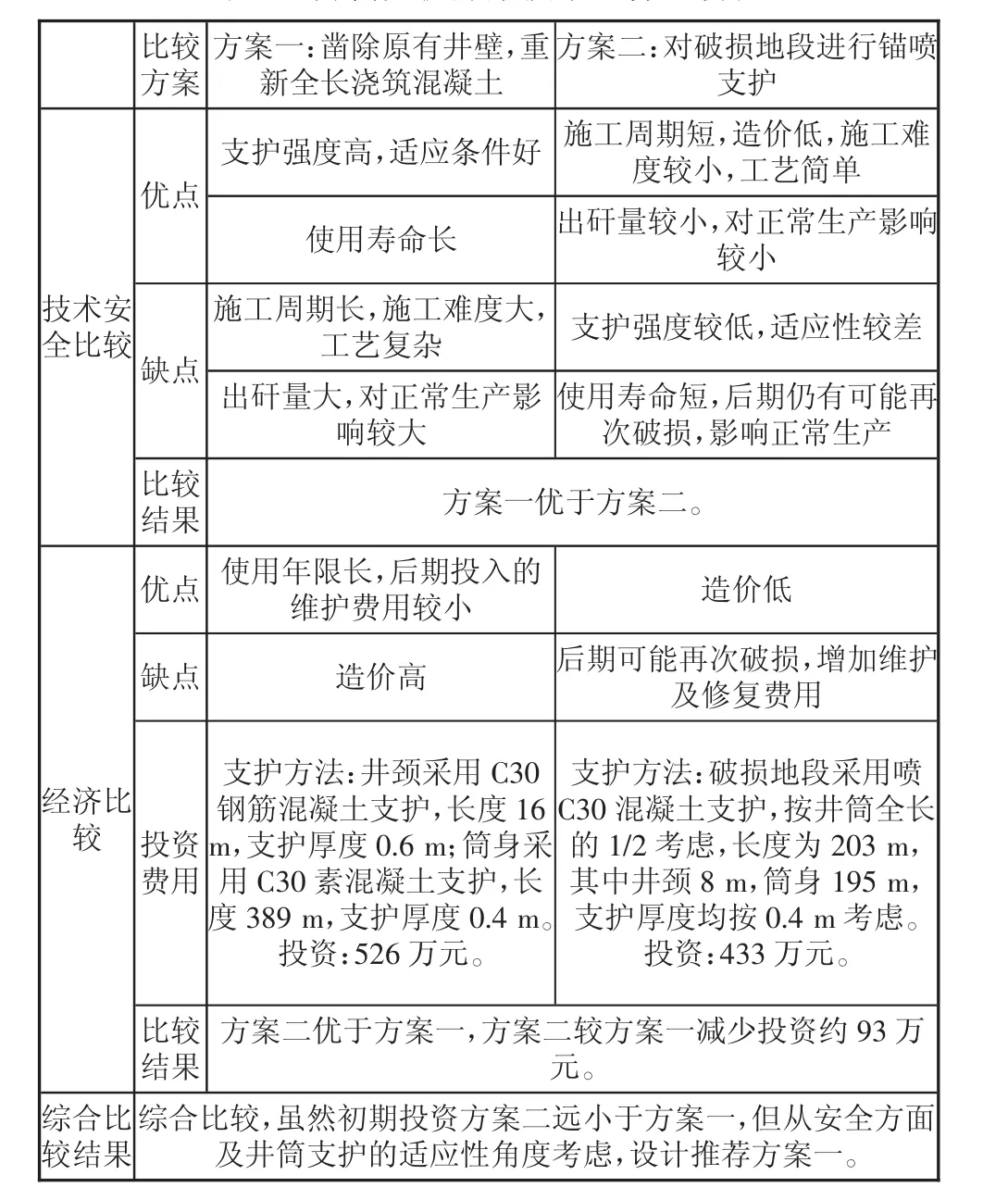

设计对两个方案进行技术经济比较,见表1。

表1 井筒支护方案技术经济比较表

2.4 方案确定

井筒建成后,破坏了原岩的应力平衡状态,周围岩体由三向受力变为二向受力,在应力的作用下,围岩向井筒空间收敛变形,在强大的应力作用下很容易以点突变,各个击破,整个支护系统失效,现在龙门2号回风立井即处于此状态;如果仅对井筒破坏地段进行修复(本次设计的支护方案二),由于修复井壁与原未破坏井壁无法连为一体,各处承受的应力无法相互传递后分散,会造成应力在各自地段积聚,一旦该点应力大于所能承受的支撑强度,井壁必然破裂损坏,井壁破坏现象得不到根本解决。

本次设计的支护方案一,对现有井筒井壁支护全部凿除后重新整体浇筑,整个筒身成为一体,共同承受来自围岩的应力,受力均衡,支撑强度整体提高,很好地保持了井筒的稳定性。

通过上述分析及技术经济比较,虽然方案一无论在施工工艺、工程造价上存在较大缺点,但考虑到龙门分区风井服务年限达44.7年,如果采用造价较低、使用寿命较短的方案二,势必存在后期频繁维护甚至二次停产修复的可能,故本次设计推荐方案一。

3 结语

本次设计对井筒原有支护全部凿除,重新全长支护。井颈采用C30钢筋混凝土支护,长度16 m,支护厚度0.6 m;筒身采用C30素混凝土支护,长度389 m,支护厚度0.4m。支护长度共405m,支护体积约3330 m3。施工完毕后应加强井筒区域地表水、含水层水的防治工作,减少井筒涌水对井壁的冲刷侵蚀破坏作用。