镇城底矿软岩巷道围岩损伤破坏机理及控制技术研究

闫明明

(西山煤电镇城底矿综采安装机电队, 山西 古交 030203)

煤炭作为我国的主要基础能源,在我国能源消费结构中占主要地位[1]。根据有关部门统计结果显示,截止2020年,煤炭在我国能源消费结构中约占50%,在全世界的煤炭消耗量中约占2/3[2]。为保证在我国国民经济高速发展现状,煤炭需求量呈几何倍数增长,井工开采作为我国主要的煤炭产出来源,其安全、稳定、高效生产是实现我国国民经济高速发展的重要保证。

巷道作为井工煤炭开采构筑的必要通道,其稳定性对于煤炭安全生产及矿工生命安全至关重要。对于我国一些矿区来说,松软的覆岩或底板特性使巷道处于不稳定状态,在应力作用下出现大变形、围岩结构破碎等现象,大大缩短巷道服务期限,不利于煤炭长期稳定生产。此外在工作面回采期间,软岩巷道由于其围岩强度低、胶结程度差及孔隙率大等特性,在强烈回采扰动影响下围岩常常出现大面积破坏,支护材料折断失效。不仅极大地增加了巷道维修成本,而且严重制约了煤矿的安全高效稳定生产[3,4]。

针对上述问题,本文以镇城底矿28620工作面顺槽为研究背景,通过建立巷道围岩损伤力学模型,分析软岩巷道围岩损伤过程,并结合镇城底矿28620工作面顺槽地质工况,建立软岩巷道计算模型,分析软岩巷道围岩变形规律。在此基础上,提出软岩巷道围岩控制机理及技术,并在镇城底矿28620工作面顺槽进行工业性试验。本文研究成果可以有效指导现场施工,在一定程度上解决了软岩巷道围岩控制难题,为类似地质条件下的矿井安全生产提供借鉴。

1 工程概况

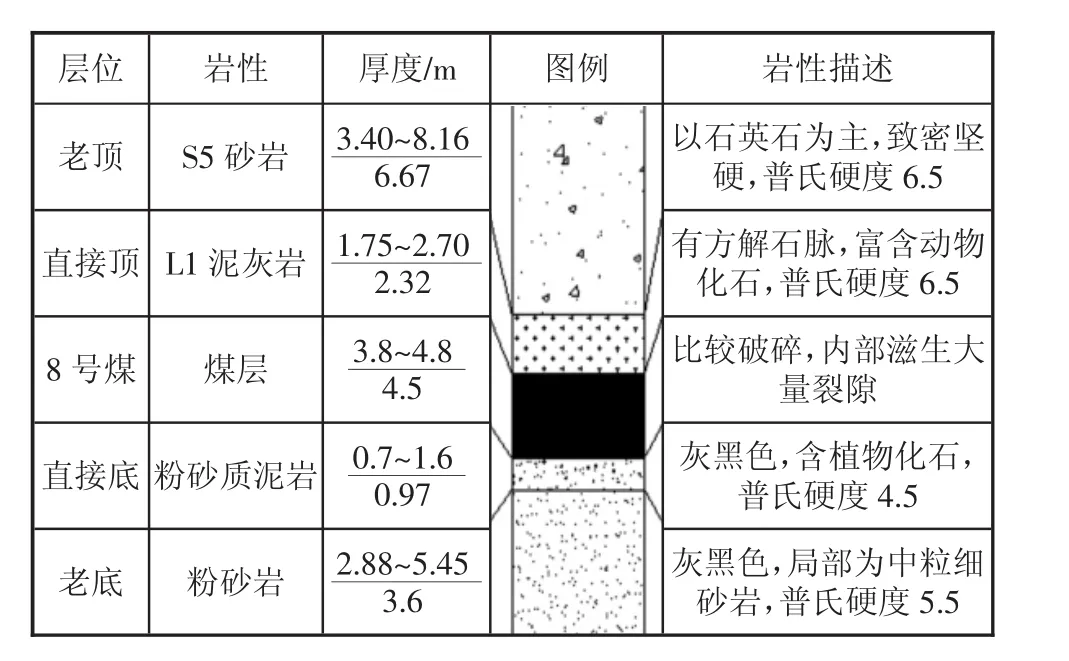

镇城底矿隶属于山西焦煤集团,位于山西省古交市西北处,井田占地面积约23.8 km2,西北走向6.6 km,南北平均宽度约3.6 km,镇城底矿年设计生产能力为190万t,地质构造复杂。28620工作面水平标高-580 m,位于位于矿井二盘区,西北侧接正在回采的28610工作面。位于石岩系太原组的8号煤层为28620工作面主采煤层,煤层赋存稳定,平均厚度约为4.5 m;直接顶为L1泥灰岩,平均厚度约为2.32 m;直接底为粉砂质泥岩,平均厚度约为0.97 m,工作面煤层顶底板岩性如图1所示。

28620工作面在回采期间,顺槽围岩变形严重,顶板出现剧烈下沉现象,两帮向巷道空间内挤压变形严重,锚杆(索)出现大面积拉伸、剪切破断,巷道变形程度已影响到工作面正常回采作业。

图1 28620工作面煤层顶底板岩性柱状图

2 软岩巷道围岩损伤破坏机理

2.1 巷道围岩损伤力学模型建立

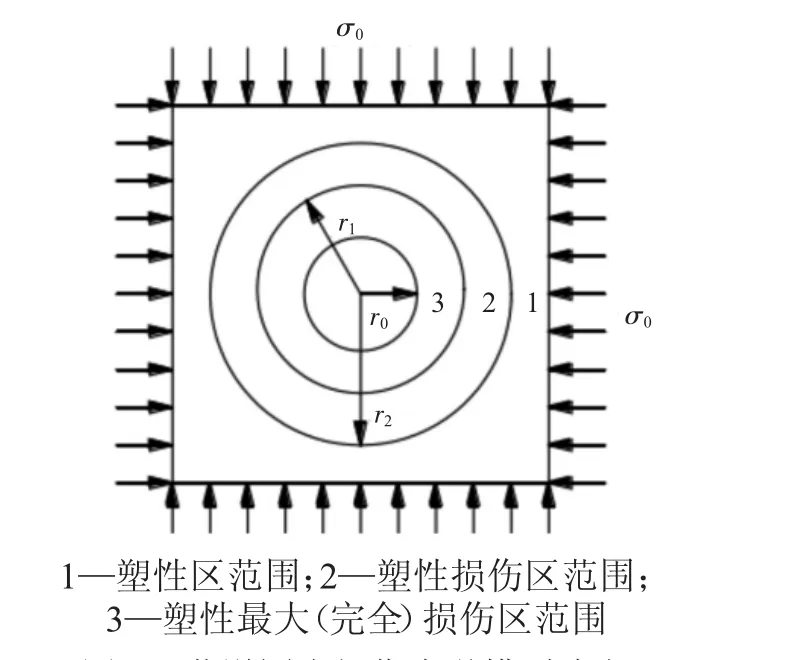

为方便研究,建立圆形断面巷道进行损伤力学分析,如图2所示。其中r0表示巷道半径,r1表示巷道开挖后围岩损伤半径,r2表示巷道围岩最大(完全)损伤半径,σ0表示巷道受到的原岩应力(此处设置为均匀等压应力)。

图2 巷道围岩损伤力学模型建立

根据建立的巷道围岩损伤力学模型受力情况及边界条件,此模型可看做是典型的轴对称平面应变问题,故而,根据巷道围岩应力值可将围岩演化分为三个状态:

1)当 σ0<σcr1时,巷道围岩未破坏处于弹性变形阶段。

2)当 σcr1<σ0<σcr2时,巷道围岩遭到破坏进入塑性损伤区阶段。

3)σ0>σcr2时,巷道围岩破坏加剧进入塑性最大(完全)损伤区阶段。

上文中,σcr1表示巷道围岩初步遭到破坏时的临界地应力;σcr2表示巷道围岩破坏加剧进入完全损伤阶段的临界地应力。但是此模型中围岩假设为连续、均质的弹塑性材料,未考虑巷道支护时给予的支护阻力,故而需对该模型进一步修正。

2.2 围岩损伤应力分析

在节2.1建立的巷道围岩损伤力学模型基础上增加支护阻力,推导出巷道围岩塑性区完全损伤范围公式[5](1)。依据镇城底矿28620工作面工况进行相关参数设定。

图3 支护阻力与塑性损伤区半径的关系曲线

如图3所示,随着支护阻力的增大,巷道围岩塑性区演化半径逐渐减小呈现负相关关系,由此可以说明在保证巷道围岩稳定的前期下,通过增大巷道围岩塑性区的演化半径来降低支护阻力,但对于软岩巷道来说,控制塑性区的演化半径是实现围岩稳定控制的主要途径,故而,该方式不可取;当塑性区的演化半径一定时,支护阻力与λ/E(λ为降模量;E为弹性模量)的比值呈现负相关关系,这是由于巷道围岩的弹性模量增大,围岩强度随之增大,承载能力进而增强,维护巷道稳定所需的支护阻力随之降低。故,针对软岩巷道来说,在支护初期通过采用注浆加固的方式,改善围岩力学性质,实现围岩稳定控制。

2.3 数值模型建立

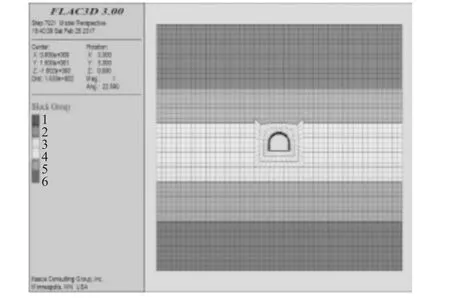

结合镇城底矿工程概况建立软岩巷道数值计算模型,模型长设置50 m,宽设置30 m,高设置50 m,巷道宽×高=4.8 m×4 m。模型上边界为应力边界,下边界和左右边界为位移约束边界,如图4所示。模型覆岩参数设置如下页表1所示。岩体的内摩擦角;λ为降模量;E为弹性模量;σ0为巷道围岩体的单轴抗压强度。

图4 数值计算模型

根据式(1)得到支护阻力Pi、巷道半径r0与塑性损伤区演化范围的关系曲线如图3所示。

表1 煤岩体力学参数

2.4 软岩巷道围岩演化特征分析

图5 软岩巷道围岩演化特征

如图5所示,巷道两帮位移量均在60 cm左右,顶板最大下沉量达到44.1 cm,底板底鼓最大达到73.2 cm,巷道底鼓量比两帮位移量和顶板下沉量多13.2 cm和29.1 cm,巷道底鼓现象剧烈;此外从巷道围岩剪切应力云图可以明显看出,巷道肩角和底角位置为应力集中区,主要受剪切应力,其破坏形式以剪切破坏为主,巷道两帮和顶底板以拉伸破坏为主;从塑性区演化云图可以明显看到,巷道顶板围岩破坏范围约为3.0 m,两帮和底板围岩破坏范围约为4.0 m。

3 软岩巷道围岩控制技术

3.1 围岩控制途径及措施

1)高强让压锚索。结合软岩巷道围岩变形特征,采用具有高强度、高延展性的锚索,在保证巷道围岩稳定的基础上,给予巷道围岩适度地的卸压范围,实现巷道围岩的长期稳定。

2)巷道围岩注浆。由于软岩巷道围岩的固有特性,导致围岩强度较低,围岩的承载强度较低,采用注浆加固方式,不仅可以利用浆液充填围裂隙,浆液固结使巷道围岩形成具有一定承载能力的“壳”,改变围岩力学参数,而且通过锚杆使巷道表面围岩与深部围岩紧紧挤压在一起,促使表面围岩与原岩形成统一整体,进一步提高围岩强度。

3)加固巷帮、肩角等关键部位。巷道两帮和肩角部位围岩破碎较为严重,通过对两帮及肩角部位进行加强支护,可以有效抑制塑性区的演化,提高围岩残余强度。

3.2 围岩控制技术

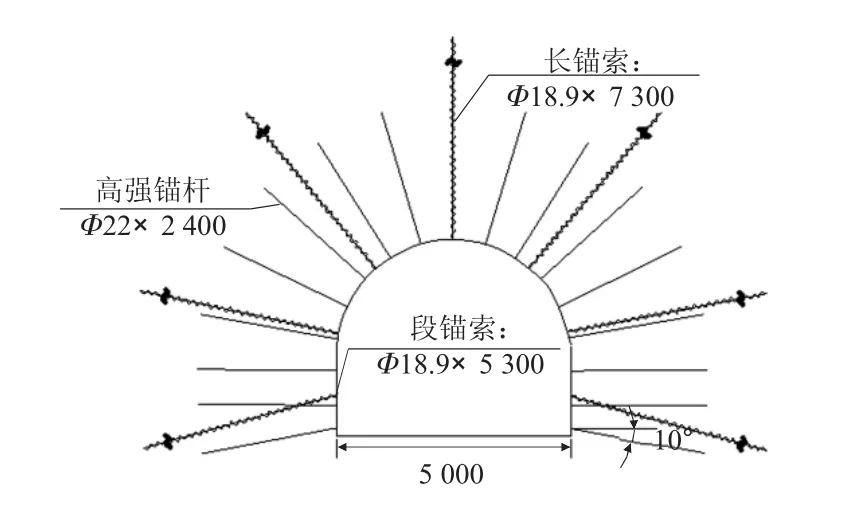

通过上述分析,最终确定28620工作面顺槽采用“锚网索+喷浆+注浆”支护方式,一共进行2次喷浆,第一次在锚杆(索)施加预紧力后进行,喷浆厚度30~50 m,第二次在滞后巷道50~100 m进行,喷浆厚度50~70 mm,其余支护材料如下所示。

1)锚杆。选择Φ22 mm×2400 mm高强树脂锚杆,间排距700 mm×700 mm,托盘尺寸:200 mm×200 mm×10 mm,MSK2335和MSZ2335药卷各1支。

2)锚索。选择Φ18.9 mm×7300 mm钢绞线(顶),Φ18.9 mm×5300 mm钢绞线(帮),间排距1700mm×1400 mm(顶),1300 mm×1400 mm(帮),托盘尺寸:250 mm×250 mm×20 mm,3卷 MSK2335和 2卷MSZ2335药卷。

3)钢筋网和钢带。选择Φ6.5 mm钢筋,网格70 mm×70 mm,网片尺寸1000 mm×2000 mm。3.5 m长M5钢带。

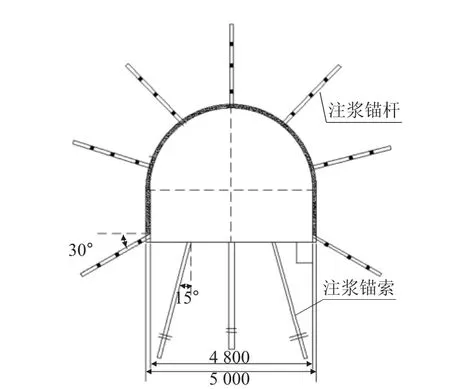

巷道断面支护如图6所示,注浆支护如图7所示。

图6 巷道支护断面示意图(mm)

图7 注浆支护断面示意图(mm)

4 工业性试验

采用节3.2围岩控制方案对镇城底矿28620工作面顺槽试验段200 m进行支护,对巷道顶底板及两帮移近量进行数据监测,监测结果如图8所示。

图8 巷道表面围岩位移监测数据

从图8可以看出,采用“锚网索+喷浆+注浆”支护方式后,在前20 d内围岩变形较大,此期间内,顶板最大下沉速率为3.3 mm/d,底鼓最大速率为5.8 mm/d,两帮最大变形速率为3.4 mm/d,20 d之后围岩变形逐渐趋于稳定状态,围岩最终变形量为:两帮移近量>底鼓量>顶板下沉量,数值分别为56.1 mm、48.2 mm、40.2 mm。

5 结语

本文以镇城底矿28620工作面顺槽为研究背景,通过理论计算和数值模拟方法分析了软岩巷道围岩损伤过程和围岩变形规律。基于此,提出软岩巷道围岩控制技术,并进行了工业性试验,试验结果表明:采用“锚网索+喷浆+注浆”支护方式后,软岩巷道围岩得到有效控制,试验巷道顶板、底板和两帮最大变形量分别为56.1 mm、48.2 mm、40.2 mm。