转炉全智能炼钢控制系统研究及应用

倪志国

(山信软件股份有限公司莱芜自动化分公司, 山东 济南 271100)

在信息化技术和智能设备飞速发展的今天,安全高效自动化、信息化技术以准确、真实的数据等优势将冶金行业都推向了一个新的台阶,也为炼钢的生产提供了有力支撑,融合了自动化信息化的智能控制技术使得炼钢更加安全高效。山信软件股份有限公司通过与型钢炼钢厂合作,通过PLC自动化控制、计算机网络控制、现场精确操控设备将装备、物料、人员等信息进行数字化、网络化的转换,逐步完善网络建设和信息化建设,形成了具有自动化、信息化、安全、高效的符合炼钢实际的智能化体系,为实现“智能炼钢”打下了坚实的基础。

1 全自动采集系统

数据采集的准确性可靠性是智能炼钢的前提,炼钢数据采集系统分为行车、废钢、铁水成分温度三大采集系统。

行车数据采集系统通过安装在行车上的定位模块以及行车行走辊道上的定位标签用于判断是否进入兑铁区域,同时利用称重仪表上的通讯接口,将质量数据实时传送到无线发射模块,无线发射机将定位标签、称重数据汇总后发送给数采接收机,最总汇入数采服务器。

废钢采集系统通过安装在废钢平板车上的无线称重仪表,将废钢质量实时传送到废钢数采接收机,通过废钢行车上的废钢组分模块,发送装载废钢斗内的废钢成分到废钢数采接收机,最终废钢数采接收机将数据汇总后发至数采服务器。

铁水成分及温度采集系统通过测温仪机及化验室分析仪的通讯接口,通过以太网转换模块发送至成分采集机内,成分采集机将数据汇总后发送至数采服务器。

2 智能精准的自适应均匀布料控制系统

通过数采服务器采集的当前炉次数据,二级控制系统利用炼钢模型计算出当前炉次采用的料单,包含氧布、料种代码、物料质量,利用网关PLC发送给一级,通过数学模型智能计算下料时间、下料重量,通过比较模型数据和实际数据后按照下料时间比例、料质量比例,分步多批次、小批量的加入矿石等料种,同时实现档位的自动调节。吹炼5 min前,第一批料下料时间为1 min30 s;吹炼5 min后,第二批料的下料方式为定量定时的算法,在不同的料重的情况下,按照料重百分比和下料时间百分比多次下料。矿石质量小于2500kg,下料时间5min;矿石质量大于2500 kg,小于3000 kg,下料时间为5 min 30 s;矿石重量大于 3000 kg,小于 4000 kg,下料时间为6 min;矿石质量大于4000 kg,小于5000 kg,下料时间为6 min 30 s;矿石质量大于7000 kg,下料时间为7 min30 s。实现运行画面如图1所示。

图1 均匀布料参数设置画面

3 全自动无人干预智能溅渣护炉控制系统

智能溅渣护炉控制系统避免了人工溅渣容易造成枪位定位不准等问题,并根据钢种冶炼需求设计了三种自动模式,正常溅渣模式、溅渣加料模式和留渣溅渣模式,满足不同钢种冶炼完成后对于溅渣护炉的需求。

正常溅渣模式:全自动炼钢模式时,拉碳放钢前根据综合信息判定自动进入“正常溅渣模式”即进入正常溅渣自动控制程序。放钢后转炉摇回零位,PLC采集到零位信号,放钢结束信号,炉后操作台允许信号后,氧枪由等待位自动下降,降至开氮位自动打开氮气切断阀,氮气调节阀自动调节100%输出,保证氮气压力和流量最大。在氧枪降到外枪位2.0 m时停止降枪,吹氮40 s,之后每隔40 s,氧枪降0.5 m,直至氧枪降到外枪位0.5 m,在最低枪位吹氮气1 min后提枪到等待位。

加料溅渣模式:全自动炼钢模式时,拉碳放钢前根据综合信息自动进入“溅渣加料模式”即进入溅渣加料自动控制程序。与正常溅渣模式不同的是在溅渣加料模式中,在放钢过程中,转炉本体控制系统将与散装料控制系统通信,散装料系统将自动称量操作人员在画面预定的料种和料重。称量和加料完毕后再次与转炉本体控制系统通信后,向转炉本体控制发送称量完成信号,转炉本体控制系统执行与正常溅渣模式相同的控制流程。放钢后转炉摇回零位,PLC采集到零位信号,放钢结束信号,炉后操作台操作允许信号,氧枪由等待位自动下降,开氮(氧)位自动打开氮气切断阀,自动调节氮气调节阀输出,保证氮气压力和流量最大。在氧枪降到外枪位2.0 m时停止降枪,吹氮40 s,之后每隔40 s,氧枪降0.5 m,直至氧枪降到外枪位0.5 m,吹氮气1 min后提枪到等待位。

留渣溅渣模式:全自动炼钢模式时,拉碳放钢前根据综合信息自动进入“留渣溅渣模式”。放钢后转炉摇回零位,PLC采集到零位信号,放钢结束信号,采集炉后操作台允许信号后,氧枪由等待位自动下降,开氮(氧)位自动打开氮气切断阀,自动调节氮气调节阀输出,保证氮气压力和流量最大。在氧枪降到外枪位2.0 m时停止降枪吹氮气,1 min后提枪到等待位,转炉自动向前摇到120°倒渣,倒渣完毕后转炉摇回0°再次按正常模式进行溅渣。

4 自动放钢控制系统

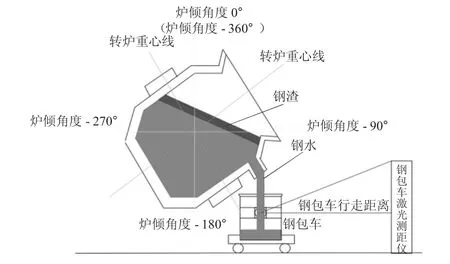

自动放钢系统通过控制转炉的前倾、后倾、抱闸输出及钢包行走完成全自动放钢。根据滑板的开关和滑板关闭次数,放钢要求可分为单滑和双滑,通过自动计算滑板关闭位置和关闭次数,根据炉倾角度给定不同的力矩,智能执行相应的放钢流程。通过安装在钢包车上的激光测距仪判断当前钢包车位置,并根据倾动角度控制钢包车行走距离,通过多次不间断的实验,得出智能放钢中炉倾与钢包车行走距离的最优参数。全自动放钢示意图如图2所示。

图2 全自动智能放钢示意图

5 结语

全智能炼钢控制系统的深入研究和应用,利用高精度氧枪智能动态数据自诊断修正技术,提高了氧枪定位的可靠性、稳定性,采用智能精准的自适应均匀布料控制系统、全自动无人干扰合金加料控制系统、智能炉倾与钢包行走微调控制等系统,极大地改善了转炉炼钢一体化智能控制品质,提高了控制系统的全局稳定性,保证了智能炼钢的高效安全稳定生产、降低能源消耗、控制成本、减少排放并提供实时精确的现场数据,保证了炼钢生产的安全、稳定、顺行。