基于阿特金森循环1.8L 直列四缸汽油机性能开发

郭平,李红洲,朱小春,葛峰,吴建财

(宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336)

前言

随着燃油经济性和排放法规的日趋严格,传统自然吸气发动机已经越来越无法满足整车匹配的要求。匹配混合动力和较高的热效率、低油耗率成为新的目标。现以4G18 发动机为基础机型,对原有机型的相关零部件进行优化和开发。部分工况采用阿特金森循环,开发出了一款更高热效率和性价比的自然吸气发动机,整机热效率目标达到40%,满足2020 年后的油耗指标。

1 主要技术特征

该1.8L 自然吸气发动机以现有1.8L 自然吸气为基础,缸径77.8mm,直列四缸,主要参数如下:额定功率88kW@ 6000、最大扭矩152N·m、低速扭矩130N·m、最低油耗211g/kWh、高程径比1.22、高滚流比2.8、高压缩比13.7、EGR、阿特金森循环、进气凸轮轴包角250°。

1.1 燃烧系统

燃烧系统的开发对整个发动机的性能开发、油耗和排放都起到至关重要的作用。为降低油耗,采用了高压缩比设计,对于提升压缩比,可能会带来爆震加剧,在设计仿真分析阶段,采用阿特金森循环提高膨胀比,充分利用膨胀功,降低泵气损失,提高部分负荷下的燃烧热效率,再通过气道双喷高滚流的方式,在提高进气效率和燃油雾化性能的前提下,高负荷可以实现开阀晚喷模式,进一步降低爆震倾向,故压缩比提高对缸内效率提升范围可以进一步扩大。

图1 整机图

在气道设计上,为了达到高热效率 40%,气道平均滚流比目标要达到2.8~3.3。对气道的滾流比和流量系数进行CFD 仿真分析。

图2 气道设计

图3 CFD 分析

为配合高压缩比的设计,燃烧室和活塞的几何结构进行了更改,同时气门座进行了降低。

图4 气门座设计

为降低油耗,采用双喷油器结构,在喷油器油束布置位置上,喷油器向缸盖方向旋转3.5°,同时γ角反向补偿3°,避免湿壁风险。

图5 喷油器布置

1.2 缸体和缸盖

缸体以原有机型为主,降低传热,更改冷却水套及水泵蜗壳结构。为降低活塞头部的热负荷,在缸体进气侧油道采用活塞冷区喷嘴结构。

缸盖在整体气道重新设计后,在原有单缸单喷油器的基础上变为双喷结构。缸盖水套进行优化。

1.3 曲柄连杆机构

曲柄连杆机构为最大的摩擦副,为降低机械损失,活塞环采用低张力活塞环,并且一环外圆采用PVD 涂层。活塞裙部减小了接触面积,尤其副推力面,采用不对称结构。活塞裙部涂层二硫化钼,并采用储油结构。轴瓦采用降摩擦树脂涂层、有效宽度降低。

1.4 配气与正时系统

该机配气机构采用双顶置凸轮轴,机械挺柱(DLC 涂层),进排气可变配气正时技术。为实现部分负荷的阿特金森循环,对进气门的包角进行重新设计,进气包角采用了240°和250°两种方案,同时对排气门的升程和包角也重新调整。链系导轨材料从PA66 更改为PA46,降低链系摩擦功。同时根据配气机构动力学,校核凸轮的接触应力和气门飞拖、同时对活塞和气门的间隙进行校核无风险。

图6 凸轮型线

1.5 冷却与润滑系统

相对于原有1.8L 发动机机型,新的冷却系统增加了EGR冷却器,EGR 冷却器采用缸体四缸取水,暖风水管回水的方式。考虑冷却系统压降和散热量的增加,对散热器流量设置重新校核。

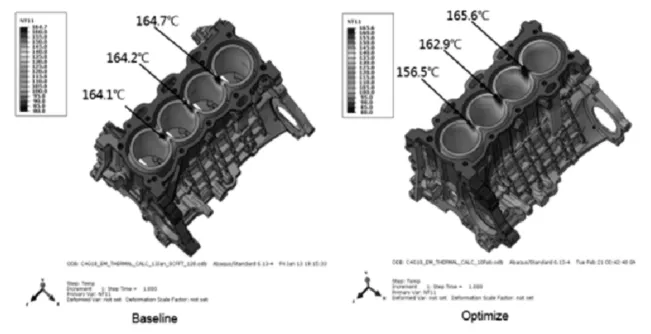

图7 缸盖CFD 仿真

图8 缸体CFD 仿真

对缸盖水套进行优化设计,通过CFD 仿真分析,增大鼻梁区水流和换热面积,减少进气侧水流、把水流压向火力岸等方案。原缸体缸套整体换热系数较高,存在过冷风险,优化方案通过分水套的导流,冷却液主要处于缸体水套上部,分布更为合理。

水泵效率优化,减少轴功消耗,在2000rpm 的效率对比,将改进的水泵效率设定为20%。润滑系统相对于原机型无变化。

1.6 EGR 与进排气系统

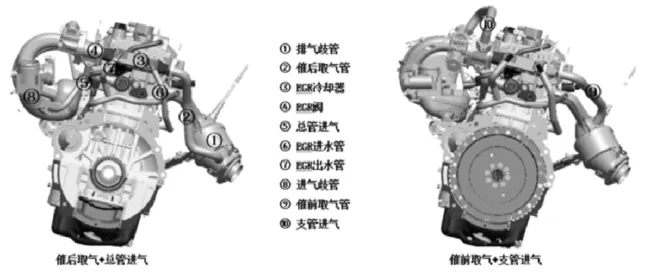

由于该发动机采用了理论压缩比12,整体爆震趋势加强,为保证更低的燃油消耗量,降低爆震,引入EGR。在EGR 的取气方式上采用催后取气,催后的气体较清洁,不易造成EGR 系统腐蚀,相对催前取气可靠性好。在EGR 的进气方案上,通过CFD 仿真确定不同进气方式下的进气均匀性,采用总管进气,结构简单成本相对低。

图9 EGR 布置方案

图10 气道取气布置及尺寸

图11 EGR 分布均匀性

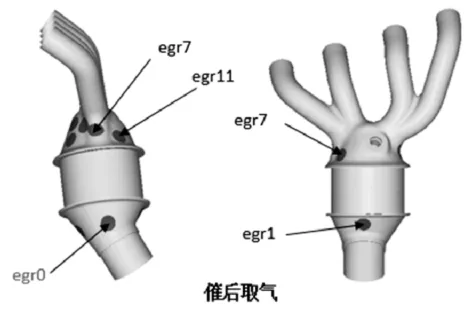

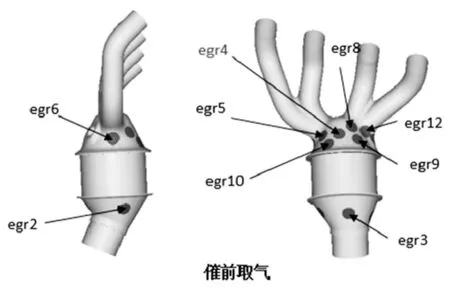

对于EGR 取气点的位置,主要考虑压力波动,以压力波动最小为目标,催后的压力波动远小于催前压力波动。

图12 催后取气方案

图13 催前取气方案

图14 不同取气位置的压力波动

EGR 冷却器的匹配,根据热力学匹配结果,设计EGR冷却器的进气口直径和出气口直径,根据冷却系统设计需求,设计EGR 冷却器进出水管管路内径。

2 热力学开发

热力学开发以燃烧为核心,以发动机的性能和油耗为目标,对发动机不同硬件组合进行评估。

2.1 总体配置方案

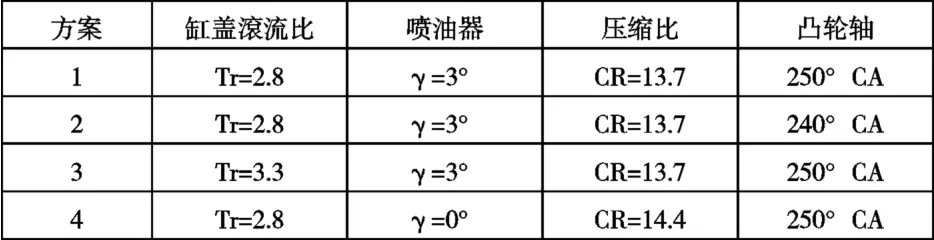

表1 性能开发方案

除此之外:EGR 方案采用催后取气、进气方案采用总管进气歧管方案、点火方案采用80mJ 点火线圈方案。

2.2 相关试验结果

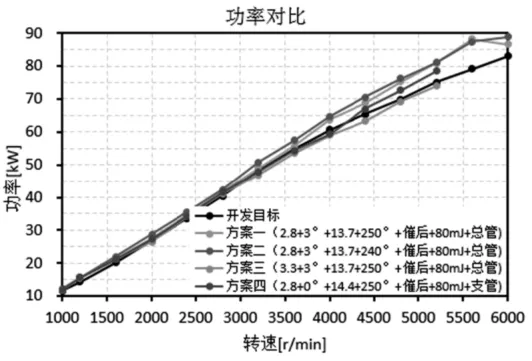

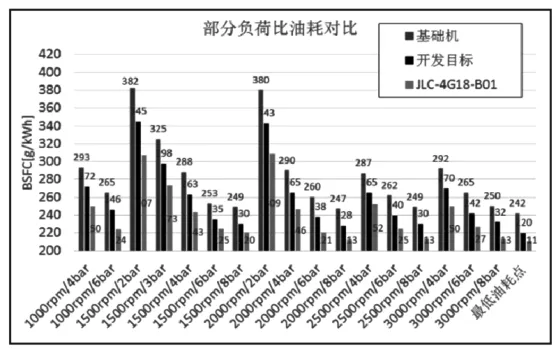

对样机进行台架试验,动力与经济性对比。

图15 修正扭矩对比

图16 功率对比

图17 比油耗对比

方案三和方案四在5200 转以上的油耗已经出现了明显恶化,继续进行已经没有意义。经过台架性能开发的试验数据,综合评估动力性及经济性。外部冷却EGR 的控制,最大EGR 率可以达到23%,最终方案为缸盖滾流比Tr 2.8 、压缩比 CR 13.7、 进气凸轮轴包角 250°、催后取气、80mJ 点火线圈、总管进气方案。部分负荷油耗点。

图18 经济性区域

新的1.8L 自然吸气发动机主要匹配搭载的为插电式混动整车,与传统的燃油车,在部分负荷点的设置上有所区别,这里定义17 工况点代表常用工况,其中12 个代表PHEV 应用区域,基本覆盖普通车型及混动车型。

2000/2bar 油耗率309g/kWh,最低油耗率211g/kWh。采用RON 92#燃油进行试验,实测燃油低热值为42.82MJ/kg,故最佳有效热效率达到39.9%。

图19 开发结果

3 结论

该1.8L 自然吸气发动机,通过整体燃烧系统的优化开发,部分负责采用阿特金森循环,整体的热效率达到39.9%,最低燃油消耗量达到211g/kWh。该发动机以原有1.8L 自然吸气为基础,改动量小,未来可以匹配混合动力整车,整体达到行业先进水平。