客车碰撞缓冲吸能装置研究*

孙明英

(郑州宇通客车股份有限公司,河南 郑州 450061)

前言

正面碰撞事故是发生频率最高的事故模式[1]。发生正面碰撞时,汽车前部结构需要通过自身的变形来减缓碰撞时的冲击力,并吸收碰撞能量,为保护乘员提供稳定、平缓的加速度环境[2]。

国内外很多学者研究碰撞缓冲吸能装置种类较多,比如金属薄壁管结构、磁流变吸能结构、填充泡沫铝结构、剪断螺栓式吸能结构以及液压吸能结构等[3~6]。其中,金属薄壁管以结构简单、低成本、性能稳定等优点,广泛应用于飞机、汽车等几乎所有交通工具的碰撞冲击能量耗散系统中。

因此,本文基于客车前部耐撞性结构的性能要求,通过仿真和试验的方法,对不同截面形状、加工工艺的钢制、铝制碰撞缓冲吸能装置优化研究。

1 碰撞缓冲吸能装置结构选型

碰撞缓冲吸能装置的设计目标为两个:① 单位质量吸收的能量尽可能大;② 碰撞缓冲吸能装置的压溃力曲线波动尽可能平缓。参考乘用车正面碰撞设计思路,初定碰撞缓冲吸能装置吸收的能量不低于整车碰撞总能量25%。12 米客车碰撞动能约为450kJ,安装两个吸能装置,则单个吸能装置吸收能量应不低于56kJ。结合客车前部空间限制,有效吸能长度约为130mm,因此吸能装置平均压溃力约为430kN。

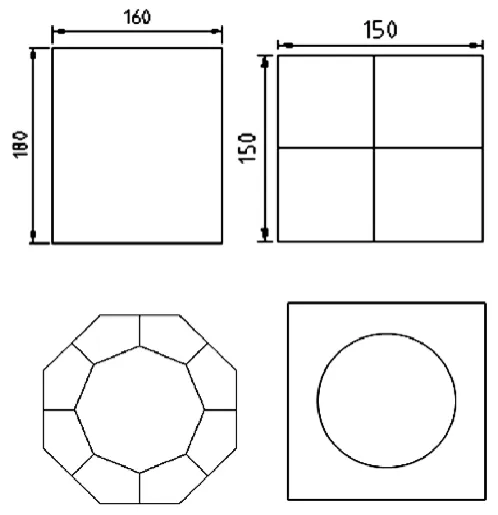

常见的金属薄壁缓冲吸能装置材料为钢材、铝合金等。截面形状常选择正方形结构、田字型结构、多边形结构、嵌套结构等,如图1 所示。一般厚度为2.0-4.0mm。

图1 常见碰撞缓冲吸能装置结构型式

铝制碰撞缓冲吸能装置多需要模具挤压成型,能够制造截面复杂的结构,但模具费用较高;钢制碰撞缓冲吸能装置可通过焊接实现,工艺成本较低,但只能制作截面规整的结构。结合设计要求、实车总布置空间、结构特点和生产工艺等,综合考虑吸能装置的结构形式、材料及壁厚等参数方案如表1 所示。

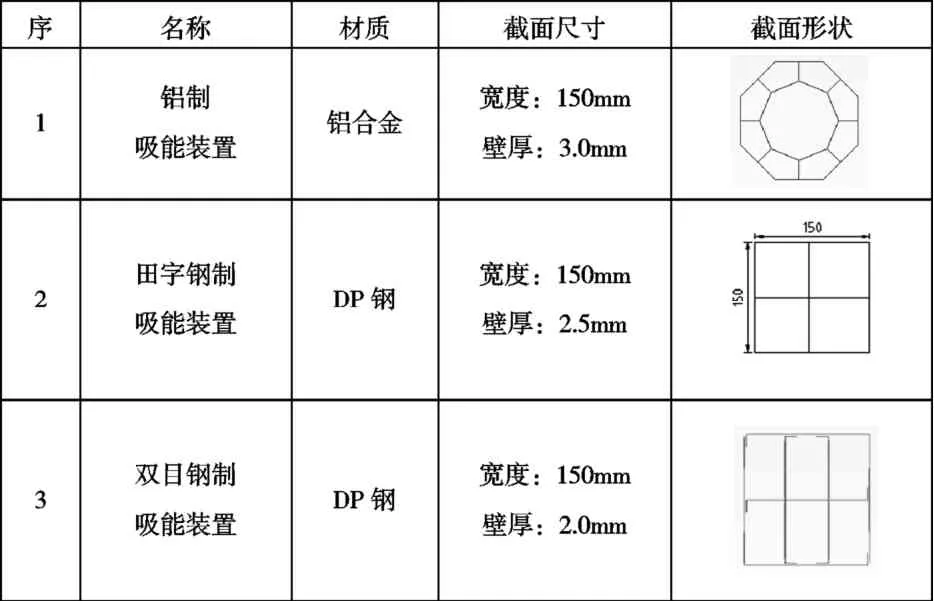

表1 碰撞缓冲吸能装置方案列表

2 有限元仿真分析

图2 碰撞缓冲吸能装置静压仿真

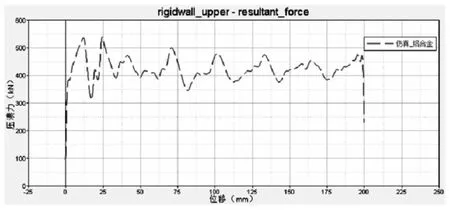

根据结构设计方案要求,分别建立三种吸能装置的有限元建模,并进行静力加压仿真分析,如图2 所示,仿真曲线如图3 和图4 所示。通过力-位移曲线对比分析可知,铝制碰撞缓冲吸能装置压溃力峰值在550kN 左右,压溃力曲线较为平缓;田字钢制碰撞缓冲吸能装置压溃力峰值在1000kN 左右,出现第一次溃缩后压溃力曲线在400kN 左右震荡;双目钢制碰撞缓冲吸能装置压溃力峰值在900kN 左右,出现第一次溃缩后压溃力曲线在400kN 左右震荡,整体略低于田字钢制碰撞缓冲吸能装置。

图3 铝制碰撞缓冲吸能装置静压仿真曲线

图4 钢制碰撞缓冲吸能装置静压仿真曲线

3 样件试制及试验验证

3.1 试验样件试制

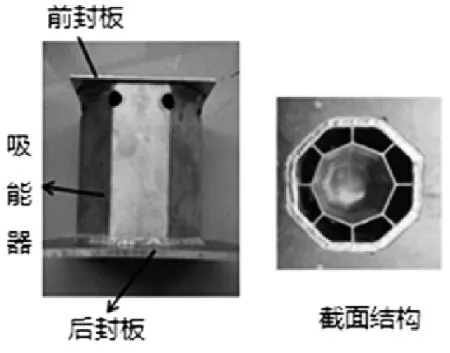

根据结构设计方案,采用挤压成型的工艺试制铝合金碰撞缓冲吸能装置型材结构,并在铝合金碰撞缓冲吸能装置前部棱边上增加诱导孔,降低压溃力的初始峰值。为了便于在车架上安装,在铝合金碰撞缓冲吸能装置的后部焊接封板,并开螺栓孔,如图4.5 所示。其中,铝合金分别采用6005、6061 和6063P 三种材料。

图5 铝合金碰撞缓冲吸能装置样件

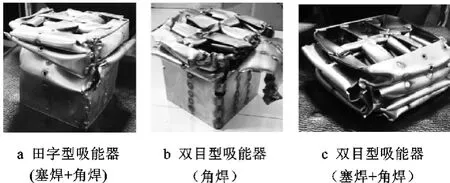

采用DP350 的钢材试制田字型和双目型钢碰撞缓冲吸能装置,钢制碰撞缓冲吸能装置外板和内板之间采用塞焊和角焊两种焊接方式,并在棱边上增加诱导孔,如图6 所示。

图6 钢制碰撞缓冲吸能装置样件

3.2 试验结果分析

在万能试验机上对碰撞缓冲吸能装置进行静态压缩试验,检测碰撞缓冲吸能装置变形情况和压溃力。在初步方案中铝合金碰撞缓冲吸能装置出现了铝型材结构碎裂,不满足设计要求。

三种不同材质的铝合金吸能装置压溃对比如图7 所示。6005 铝型材吸能装置在静压过程中出现型材碎裂、没有褶皱变形,变形模式不稳定,不利于碰撞吸能。6061 铝型材吸能装置在变形过程中变形模式较好,但出现局部撕裂现象。6063P 铝型材吸能装置变形模式稳定,无裂缝出现,吸能效率高。

图7 几种铝型材吸能器压溃对比

6063P 铝型材吸能装置压溃力如图8 所示,增加前端诱导孔后,初始峰值降低,有利于产生轴向变形;压溃力在450kN 左右轻微振荡,压溃力稳定。

图8 6063P 铝型材压溃力曲线

图9 DP 钢碰撞缓冲吸能装置变形

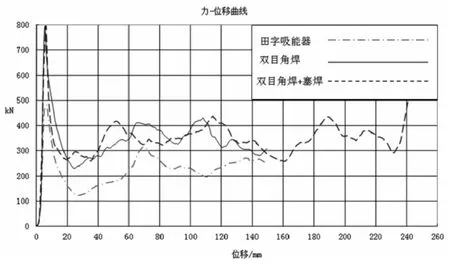

DP 钢碰撞缓冲吸能装置轴向压溃变形如图9 所示。双目钢碰撞缓冲吸能装置和田字型碰撞缓冲吸能装置轴向变形过程中均出现棱边焊点、焊缝开裂失效,部分母材撕裂,变 形模式不稳定。从压溃力曲线上可以看出,虽然在棱边上增加诱导孔,但DP 钢碰撞缓冲吸能装置在变形初始屈服时刻出现了较高的压溃力峰值,相对于产生轴向变形要有超过初始峰值的压溃力,对于车架结构的支撑力较高,如图10。在压溃变形过程中由于焊点、母材失效,导致压溃力低于设计的目标值。

图10 DP 钢碰撞缓冲吸能装置压溃力曲线

4 结论

从铝合金碰撞缓冲吸能装置和DP 钢碰撞缓冲吸能装置的仿真和试验结果分析可知:

(1)DP 钢制吸能装置虽然工艺成本低,但容易焊缝开裂,变形模式不稳定,压溃力波动较大,不满足设计要求。

(2)铝合金吸能装置受材料、工艺影响较大,其中6063P铝合金吸能装置变形模式稳定,压溃力曲线平稳且在450kN左右轻微振荡,满足设计要求。