取力器圆锥滚子轴承间隙测量与调整方法

杨 平

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

前言

圆锥滚子轴承一般由内圈、外圈、圆锥滚子,保持架组成。内圈装在轴颈上,外圈装在零件轴承孔内。由于圆锥滚子轴承承载能力强,能同时承受较大的径向、轴向联合载荷;内外圈可分离,游隙可调且装拆方便;成对使用;内外圈和滚子间的几何关系使滚子能对中,提高其可靠性和寿命等特点,在汽车、矿石、冶金等机械行业中有着很广泛的应用。汽车变速器的取力器大多采用圆锥滚子轴承。圆锥滚子轴承间隙的大小直接影响取力器的工作质量及寿命。因此,在取力器装配过程中,圆锥滚子轴承间隙调整至关重要。

1 取力器圆锥滚子轴承结构及轴承间隙

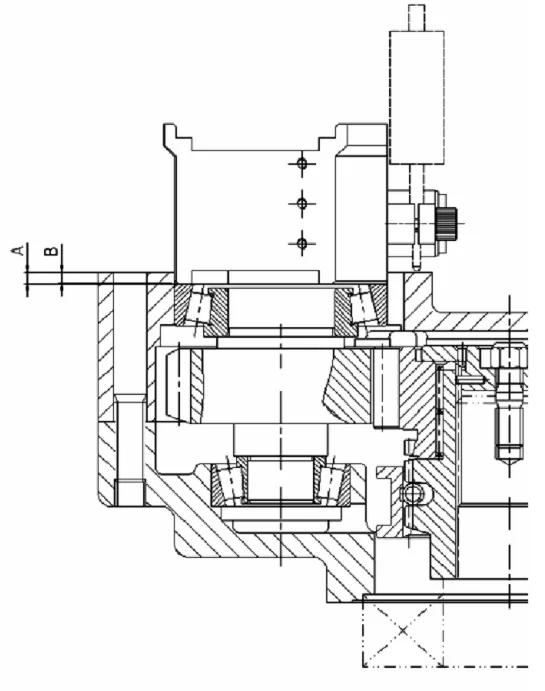

带有圆锥滚子轴承的取力器结构如图1 所示。取力器前端圆锥轴承内圈装在输出轴前端,外圈压装在取力器壳体输出轴孔中;取力器后端圆锥轴承内圈装在输出轴后端,外圈压装在取力器盖输出轴孔中,后轴承盖通过螺栓固定在取力器盖上,后轴承外圈与后轴承盖之间装有调整垫。在此结构中,前后两个圆锥滚子轴承的间隙调整是通过选择合适的调整垫来实现的。要选择合适的调整垫,必须测量出压装后的轴承外圈到壳体的距离A 和后轴承盖的尺寸B,再通过计算得出间隙值。

图1 带有圆锥滚子轴承的取力器结构图

圆锥滚子轴承间隙是产品设计时确定的。预留间隙的大小取决于轴承工作时所要求的游隙和温度的变化。1)轴承工作时所要求的游隙可以根据轴承类别及产品工作特点从相关手册上查得;2)温度的影响:由于取力器工作时润滑油的温度通常在90~120℃,而圆锥滚子轴承是靠润滑油飞溅和油路喷射润滑和散热的,所以轴承的工作温度不会低于油温。温度的升高会导致零部件几何尺寸的热膨胀,轴长度的变化导致轴承间隙的缩小,同时,轴承直径的膨胀也会导致轴承径向间隙的减小。温度变化导致轴长度变化如公式(1)所示:

式中,L 为轴在两锥轴承之间的长度;α 为轴材料的线膨胀系数(钢件:10×10-6-12×10-6);Δt 为轴的温度变化量(近似为油温变化量)。

温度变化导致轴承径向尺寸变化如公式(2)所示:

式中,d 为锥轴承直径;α 为轴承膨胀系数(钢件:10×10-6-12×10-6);Δt 为轴的温度变化量(近似为油温变化量)。

综上所述,圆锥滚子轴承间隙的确定是由标准的轴承工作游隙和在工作温度下轴承轴向和径向间隙的总变动量决定的。

2 传统的取力器圆锥滚子轴承间隙的调整方法

轴承间隙的大小直接影响取力器的工作质量及寿命。间隙过大,输出轴组件的中心偏离壳体上轴承孔中心,不但导致取力器工作时齿轮的啮合区发生变化,使得齿轮不能正常啮合,而且导致输出轴法兰盘跳动大,造成取力器输出轴油封漏油现象。同时由于重力的作用导致轴承外圈内壁受力不均匀,轴承外圈易产生早期局部磨损现象。间隙过小,会使轴承工作时部分热膨胀导致轴承间隙转化为过盈配合,使轴承挤死,因轴承挤死导致摩擦力过大使输入轴直接带动输出轴传动,造成取力器严重故障。因此,在取力器装配过程中,圆锥滚子轴承间隙调整至关重要。

目前,行业内大多采用以下三种方法对取力器输出轴锥轴承间隙的控制:

(1)装配工装配完成后用手盘法兰盘,凭经验保证其间隙,做不到准确的量化,而且由于事先装配调整垫,手盘法兰盘感觉不合适需要拆掉轴承盖重新装配,既有不必要的返工又不能满足设计要求。

(2)用深度尺检测,必须对压装后的轴承和轴承盖分别进行3 次才可测出一组轴承间隙,效率低,不能满足装配节拍。

(3)采用专用间隙调整机结构复杂造价较高,并且对装配线精确定位及自动化要求很高,普通装配线很难使用专用间隙调整机进行轴承间隙调整。

3 改进后的取力器圆锥滚子轴承间隙的调整方法

图2 深度尺检测轴承间隙 (分别测量压装后的轴承和轴承盖尺寸)

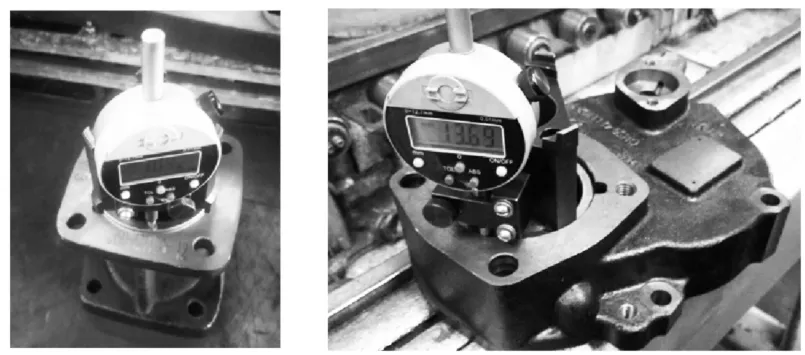

由于取力器结构简单,装配节拍较短,改进前,对取力器输出轴轴承间隙的控制用深度尺检测(如图2 所示),必须对压装后的轴承和轴承盖分别进行3 次测量,再根据计算得出一组轴承间隙。该方法效率低,不能满足装配节拍,因此工艺采取10%抽检,其余靠装配工装配完成后用手盘(转动)法兰盘,凭装配工个人经验保证其间隙,做不到准确的量化,而且由于事先装配调整垫,手盘法兰盘感觉不合适需要拆掉轴承盖重新装配,既有不必要的返工又不能满足设计要求。为了保证取力器输出轴轴承间隙量化,检测结果重复性、稳定性、精确度,还要满足装配节拍,我们设计一种取力器锥轴承间隙调整检测量具,作为在线检测手段。假设某取力器输出轴轴向间隙要求为0.05~0.10mm,该使用该锥轴承间隙调整检测量具,操作者只需根据百分表读数,通过公式:调整垫厚度=测量得到的间隙数值:(A-B)-纸垫压紧后的厚度(按0.35 计算)-最后需保留的轴向间隙(0.05~0.10)即可调出准确的轴承间隙,保证取力器输出轴轴承间隙量化。

4 取力器锥轴承间隙调整检测量具及其特点

新设计的锥轴承间隙调整检测量具主要有6 个部分:测量基准底座、测量底座量、表固定架、紧固螺、固定螺钉、百分表。图3 为取力器锥轴承间隙调整测量具结构示意图。

图3 锥轴承间隙调整检测量具结构图

由于能测量的壳体面有螺纹孔或者其他低面,设计锥轴承间隙调整检测量具时我们只能选择大于轴承直径10mm 的圆环面上测量(单边只有5mm 的圆环面)。又由于百分表触头到背部厚度大于5mm,为了能用百分表测量A、B 尺寸,我们根据三点检测法设计了三角形的检具底座(件2),而且该底座一端可以伸入装轴承的壳体腔测量压装后的轴承外圈到壳体的距离A,另一端可以测量后轴承盖的尺寸B。再根据要测量的点的尺寸,设计好量表固定架(件3)尺寸,以保证量表使用时表中心落到可进行检测的圆环面上,然后将量表(件6)通过量表固定架(件3)固定,三点与轴承外环端面接触,进行检测。这种三角形的检具底座的设计,既解决了A 尺寸面过小不好测量问题,又解决了用深度尺检测时需检测三次的问题。图4 为取力器锥轴承间隙调整检测量具结构及工作示意图。

锥轴承间隙调整检测量具的检测方法(如图5):由于要调整锥轴承间隙,我们需要检测装配完成的锥轴承与端面与壳体端面的高度差(如图A 尺寸)和轴承盖的止口尺寸B。测量锥轴承间隙按以下步骤进行:(1)先校对表分表,在测量基准底座上将百分表归“0”;(2)以轴承端面为测量0 基准,百分表接触点为取力器盖的面测量A 尺寸;(3)以轴承盖止口为测量0 基准,百分表接触点为轴承盖与取力器盖接触面测量B 尺寸;(4)通过公式:调整垫厚度=测量得到的间隙数值:(A-B)-纸垫压紧后的厚度(按0.35 计算)-最后需保留的轴向间隙(0.05~0.10)得出轴承间隙;(5)根据间隙选择合适的调整垫。

图4 锥轴承间隙调整检测量具结构及工作示意图

图5 锥轴承间隙调整检测量检测轴承间隙 (分别测量压装后的轴承盖和轴承尺寸)

5 锥轴承间隙调整检测量具的使用效果

经过装配现场的三个月测试及长期使用验证,锥轴承间隙调整检测量具的使用保证取力器输出轴轴承间隙量化,不仅满足设计、质量要求,提高了检测结果重复性、稳定性、精确度,还满足装配节拍。

6 结论

本文根据现有取力器锥轴承间隙调整的不足之处,设计了一种新的取力器锥轴承间隙调整检测量表。我们根据三点检测法设计了三角形的检具底座,固定好百分表,三点与轴承外环端面接触,进行检测,既解决了A 尺寸面过小不好测量问题,又解决了用深度尺检测时需检测三次的问题。锥轴承间隙调整检测量具的使用保证取力器输出轴轴承间隙量化,不仅满足设计、质量要求,提高了检测结果重复性、稳定性、精确度,还满足装配节拍。此种方法可应用于同类的其他轴承间隙调整过程中的测量,对运用到需要轴承间隙测量具有一定的可借鉴性。