基于Hypermesh 的重卡传动轴有限元分析

习伟博,田栋,马相飞,申良奇

(1.陕西万方汽车零部件有限公司,陕西 西安 710200;2.陕西汽车控股集团有限公司,陕西 西安 710200)

引言

作为汽车传动系统的重要组成部分,传动轴的主要作用是将发动机动力总成输出不同档位的动力和旋转运动传送到驱动桥,使得在传动过程中受到较大扭矩,产生较大变形和应力[1,2]。另外,高速旋转、十字轴万向节的不等速运转、传动轴中间支承轴承高速运转的发热等复杂使用工况使得对传动轴到的强度、抗冲击能力等提出了更高要求。为缩短产品研发周期,降低研发成本,基于软件分析传动轴容易发生损坏的位置,提出合理的措施来改善产品缺陷已成为主流趋势[3,4]。

1 重卡传动轴总成结构

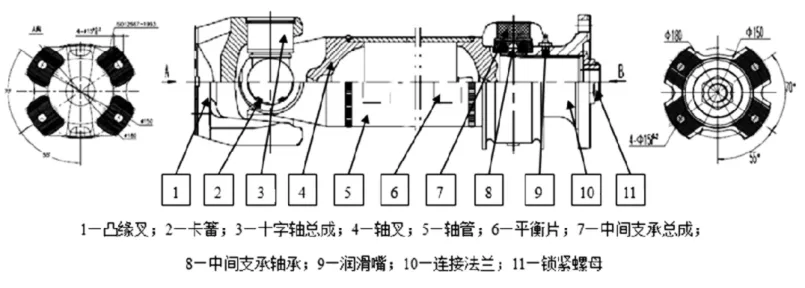

重卡车型传动轴通常采用十字轴万向节伸缩结构,由于其传递扭矩较大,通常采用端面齿法兰连接传递扭矩,与乘用车和小型载货车传动轴的平面法兰结构不同[5,6]。其基本结构如图1 所示,各主要零部件的材料与强度极限如表1,中间支承橡胶刚度如表2 所示。

2 传动轴有限元分析

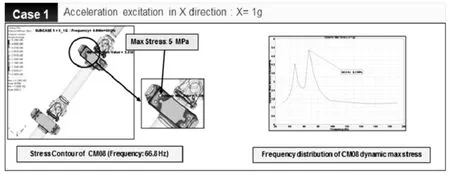

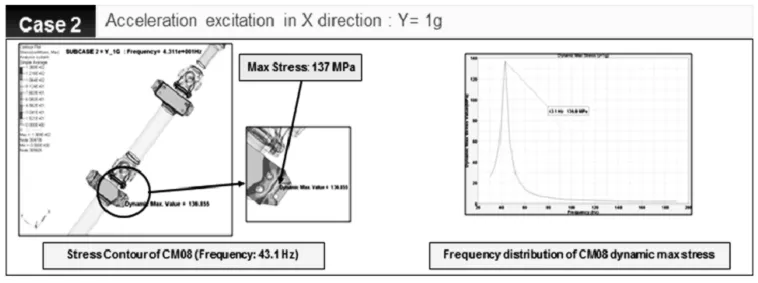

传动轴设计完成后,在其三维模型的基础上建立其有限元模型进行分析,主要包括传动轴强度、模态以及吊挂支架的动刚度。传动轴强度分析结果见表3,对应各种材料的应力分布见图2。

图1 传动轴总成

表1 某车型传动轴材料清单

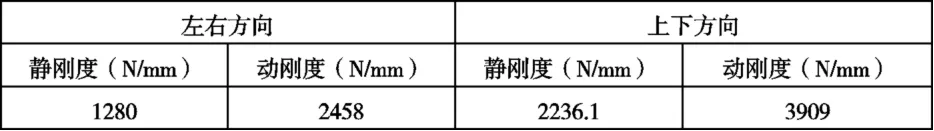

表2 传动轴中间支承橡胶刚度

表3 传动轴强度分析结果

图2 传动轴约束模态分析

汽车的动力系统不断向传动轴施加激振,传动轴的一阶弯曲模态比较容易激发共振。故要求传动轴的一阶弯曲模态比传动轴最高转速对应的频率高出30%。即:

3 传动轴吊挂分析

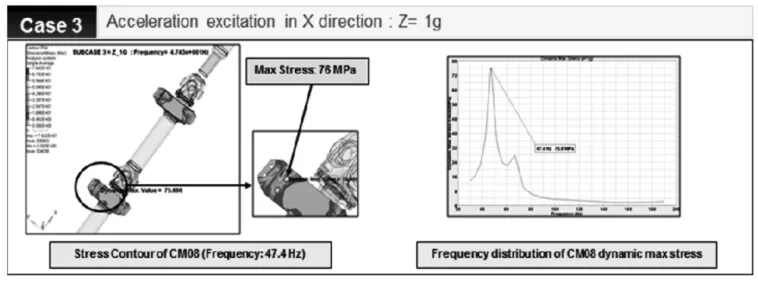

传动轴吊挂支架模态强度分析结果见表4,应力分布见图3、4 和5。

表4 传动轴吊挂支架模态强度分析结果

图3 传动轴吊挂支架模态强度应力分布1

图4 传动轴吊挂支架模态强度应力分布2

图5 传动轴吊挂支架模态强度应力分布3

从分析结果中可以看出后吊挂支架强度过盛,出于降低成本及轻量化考虑现对后吊挂支架进行结构优化。经综合分析,提出去掉加强筋方案,对优化后的吊挂支架重新进行CAE 分析,结果见图6。由图可看出最大应力为263.67N,计算可得安全系数为1.34,优化后的结果满足强度要求。

图6 传动轴吊挂支架优化后模态强度应力分布

4 结束语

基于Hypermesh 的有限元法具有快捷、准确、高效的鲜明特点,通过对传动轴强度、

模态及吊挂模态强度分析,对传动轴各零部件进行了进一步改进和优化。另外,在条件允许的情况下可以采集传动轴的实际载荷,对传动轴做疲劳寿命分析,进一步提高传动轴设计的质量,同时以上CAE 分析优化流程适用于它重卡车型的开发,具有重要参考价值。