发动机匹配机械风扇的校核方法

王书林,豆刚,张增光

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

传统内燃机在运行过程中由于燃料的燃烧及运动付的摩擦会释放处大量的热,这些无法被转化为机械能的热量被冷却液带走,冷却液流经散热器,散热器需配合风扇将热量释放,并保持水温平衡[1]。风扇与散热器的合理匹配,才能使发动机的冷却系统发挥最大作用,使发动机达到最佳工作状态。

根据驱动型式,风扇可分为机械风扇和电子风扇。机械风扇由发动机动力驱动,风扇转速随发动机转速变化。电子风扇由电机控制,风扇转速由电控策略控制。

本文以某款汽油发动机匹配机械风扇为例,对风扇性能进行校核。

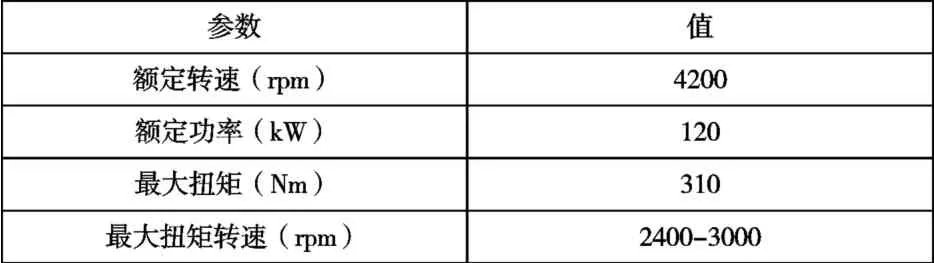

表1 发动机参数

1 冷却液散热量计算

要校核风扇的性能,首先要确认风扇需要从散热器带走多少热量,即发动机冷却液需要从发动机带走多少热量Qc。这个数值可采用经验数据进行比例估算,对于一般内燃机有:

发动机额定点冷却液带走的热量与发动机功率的占比约为54%-58%。通常,只需针对冷却能力要求最苛刻的工况点进行风扇校核,当风扇的冷却能力在此工况下能满足要求,即可以选用这款风扇[2]。一般的,对发动机最大扭矩点和额定点进行校核。

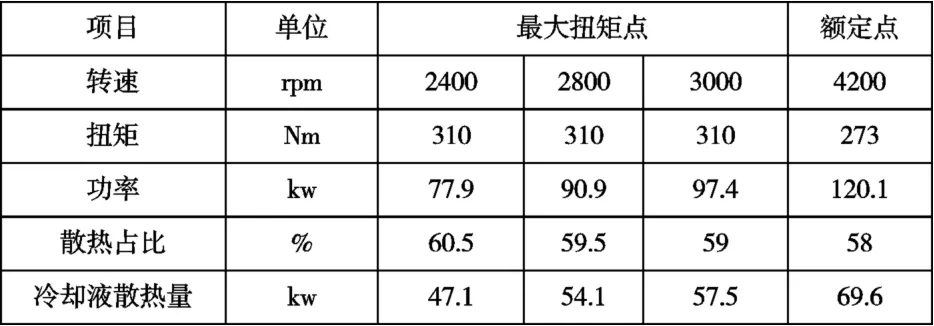

表2 冷却液散热量

2 风量校核

2.1 最低需求进风量

冷却液散热量可视为散热器风测的散热量。根据以下公式可计算出实际最低需求进风量。

其中qmin:实际最低需求进风流量(m3/s);

Qc:冷却液散热量(kw);

C:空气比热容@45℃(KJ/kg·K),取1.01;

ρ:空气密度@45℃(kg/m3),取1.11;

△T:空气经过散热器的最大温升(℃),取41℃;

k:进风系数 (对于吸风风扇取0.7-0.75),取0.725。

表3 最低需求进风量

2.2 进气风阻

本发动机所配车型,散热器布置在发动机前端,从整车前端依次往后布置为进气格栅、散热器、发动机(机械风扇),风扇为吸风风扇(将车外空气吸入发动机仓)。为了计算风扇的进风风阻,需要通过专项风阻试验实测[3],对于处在开发阶段的项目,无法在先期制作样件进行试验。可通过估算法估算,进气风阻取1.5 倍的散热器风阻值。此外,对于带中冷器车型,且中冷器布置在散热器前,进气风阻可取2.5-3倍散热器风阻值。

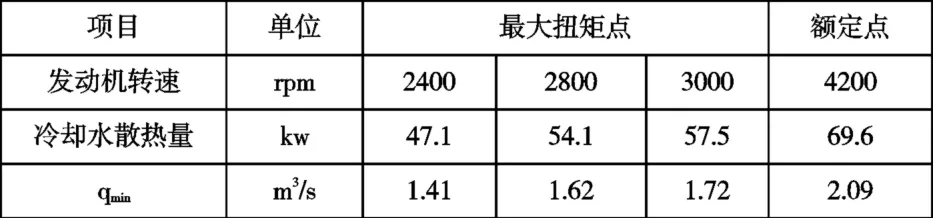

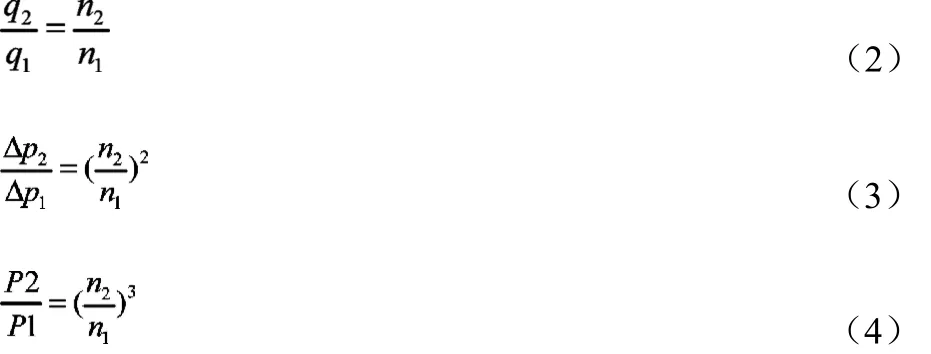

2.3 风扇工作点

冷却风扇在某一系统的一定转速下所能发挥的性能称为风扇的工作点[2]。可采用某转速下风扇性能曲线与进气风阻曲线的交点来求得。

对于某一特定转速下的风扇性能,可通过其他已测转速风扇性能,参考风扇定理拟合得出对应的静压-流量曲线。

根据风扇定理,同一款风扇的流量q、静压△p 与功率P在不同转速n 下满足以下关系[4]:

图1 风扇工作曲线

根据上图曲线交点,得出不同转速下风扇实际进风量q:

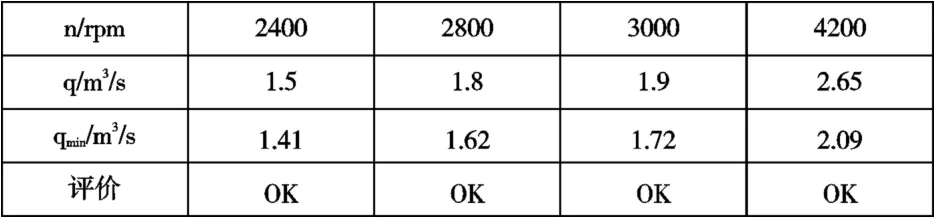

表4 实际进风量校核

当q≥qmin时,评价为OK,即风扇实际进风量能够满足散热需求。

3 风扇最大线速度

风扇最大叶尖线速度是指风扇实际最高转速下,风扇叶尖的线速度。计算公式如下:

其中v:风扇叶尖线速度(m/s); n:发动机转速(rpm);

λ:风扇带轮与曲轴减震皮带轮的传动速比;

η:扇叶转速与带轮转速的滑差系数,硅油离合风扇一般取0.93;

d:风扇扇叶直径(mm);

主要需要从可靠性和噪声控制两方面来校核。较高的叶尖线速度不仅使风扇的可靠性变差,而且会产生较大的噪声,降低乘客舒适性。

可靠性要求:风扇叶尖线速度不大于100m/s;

噪声控制要求:风扇叶尖线速度不大于90m/s 为佳,噪声问题也可通过发仓隔音等其他NVH 手段来解决。

此机型选用风扇扇叶直径为410mm,风扇带轮速比为1.19。通过以上公式计算可得,发动机4200rpm 时,风扇扇叶的最大叶尖线速度为99.4m/s。此结果满足风扇可靠性要求,但噪声控制方面稍差,后期在整车匹配时,应重点关注NVH 表现。

4 结束语

通过对风扇风量及转速的校核,此款机械风扇性能满足风量需求,叶尖最大线速度为99.4m/s,应关注噪声表现。

本文通过某款汽油机匹配机械风扇的风扇校核,介绍了风扇风量及转速的具体校核方法。其中,进风风阻采用估算法,在有条件的情况下,可采用实测或计算得出更为准确的数据,使得校核结果更为可靠。