重卡方向盘抖动故障诊断及优化

王 磊

(安徽江淮汽车股份有限公司技术中心重卡研究院,安徽 合肥 230601)

引言

伴随国民经济飞速发展,人们物质生活水平也越来越高,居民消费能力也在不断提升,中国汽车工业近年来也有了长足的进步。国内汽车销量多年稳居世界第一,国产汽车水平日新月异,总体来说乘用车国产车已具备中低级轿车正向开发能力,商用车处于参考借鉴基础上优化阶段。商用车产品开发虽然有部分技术应用了正向开发技术,但由于商用车特别是重型卡车,其作为主要生产工具,覆盖地域极广,应用道路复杂,运输货物杂乱,驾驶员水平差异大,导致重卡需求技术含量高,全面正向开发难度大,而且重卡整体投入特别大,投资回报周期长,因此全面正向开发重卡既不现实也没有必要。

重型卡车已诞生数十年,其作为道路大型中长途货物运输的主要工具以及部分特种运输车辆改装平台,多年以来其基本特性并没有发生重大变化。不断变化的主要是发动机马力的不断提升,发动机排放水平,整车造型,大量轻量化技术,极为丰富的电控机械化配置所导致的整车部件布置空间变化,部分激励源变化,整车保养及可靠性的大幅提升等变化。总而言之,与重卡所保留的要素相比,其变化的部分仍然是少之又少。

重卡产品开发必须要尽量多在工程应用方面应用成熟的新技术,为整体产品拓展做铺垫。高技术含量的产品在利润方面有优势,但往往主销的产品与其还有一定差别,作为一个公司的注销产品与利润主要来源,其产品的性价比及其重要,因此该产品的开发方式与技术密集型高端产品开发方式存在一定差异。对于技术中等变动过产品,需要在平台基本型产品基础上简化正向开发流程做开发;对于小变型产品可以快速完成mule 车及产品,通过试验法来快速发现问题,优化产品,进而快速推出产品。以此可将产品开发周期缩短数月时间,对于适应市场的产品及时上市将带来先发优势。

本文主要论述一款4×2 重型载货车小变型产品mule 车存在的方向盘抖动问题,车辆如何进行故障诊断及优化。主要内容如下。

1 车辆故障信息收集

初步了解试验人员经历及方向盘抖动现象描述。该人员只反馈怠速方向盘抖动明显,驾驶室是否抖动无法判断。

2 收集车辆信息

(1)车辆主要信息:驱动形式、发动机、变速箱、前桥、后桥、悬架型式、驾驶室。

(2)基本型车辆状态及新产品变更

1)了解基本型车型存在哪些类似抖动问题。经确认基本型车型随机驾驶员未反馈有方向盘抖动问题。

2)新产品在基本型车型基础上更换发动机、离合器、变速箱、传动轴、驾驶室。其中发动机由四缸机换成了六缸机,变速箱由8 挡箱换成了10 挡箱,发动机悬置支架调整满足物理搭载,驾驶室为内外饰换型产品。

潜在原因分析:反馈方向盘抖动可以明确方向盘抖动使该驾驶员不可接受,但驾驶室抖动程度无法定义,即无法确定是驾驶室、方向盘均抖动剧烈还是只有方向盘剧烈抖动;另外无法确认是该驾驶员敏感还是确实有严重问题。发动机变动较大,激励源较大变更,出问题可能性大;发动机变速箱增大,发动机悬置软垫没有变化,此原因也会导致系统共振;驾驶室由于内外饰换型且缺少惯性参数,因此驾驶室悬置影响无法确定。

3 实车专业驾驶员主观评价

请原驾驶员与专业主观评价人员同时试车,共同确认问题点。

(1)故障重现

车辆调整到问题最严重状态,经专主观人员确认,确实方向盘抖动明显大于驾驶室、仪表台抖动;驾驶室整体抖动可接收。

(2)车辆启动、熄火工况

车辆启动、熄火观察驾驶室及方向盘抖动情况。启动熄火,方向盘及驾驶室存在抖动峰值,但程度比怠速轻,时间短。

(3)原地升速工况

原地空挡半油门、全油门、轻油门工况,观察驾驶室及方向盘抖动情况。半油门、全油门由于发动机转速上升快,驾驶室存在轻微左右摇摆现象,该现象属于正常现象;轻踩油门,发动机转速由750rpm 上升到850rpm 以上,方向盘抖动明显降低。

原因分析:由以上三种工况可知,方向盘抖动主要原因是六缸发动机三阶激励与转向系统共振所致,其次方向盘抖动程度需NVH 设备进一步验证,具体车辆转向共振特性量化指标,需进一步试验。

4 车辆NVH 试验

4.1 激励源计算

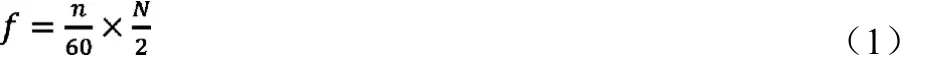

怠速抖动激励源为发动机。六缸四冲程发动机主要激励源是发动机上下及侧倾激励,其中侧倾激励为主,发动机热机怠速为750rpm,激励源频率为热机37.5Hz,计算公式如下:

其中f 为激励源频率,n 为发动机转速,N 为发动机气缸数。

4.2 车辆发动机悬置系统隔振率测试

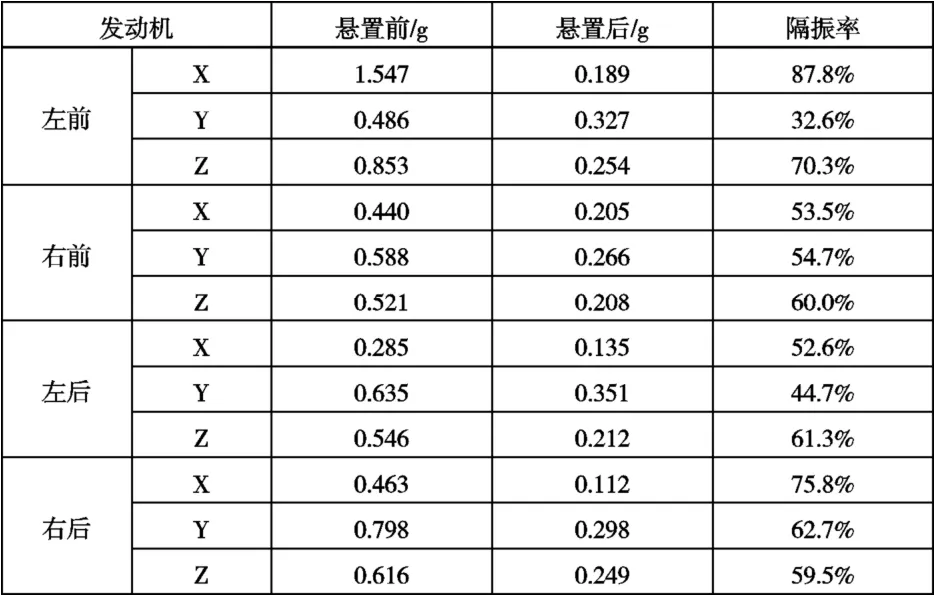

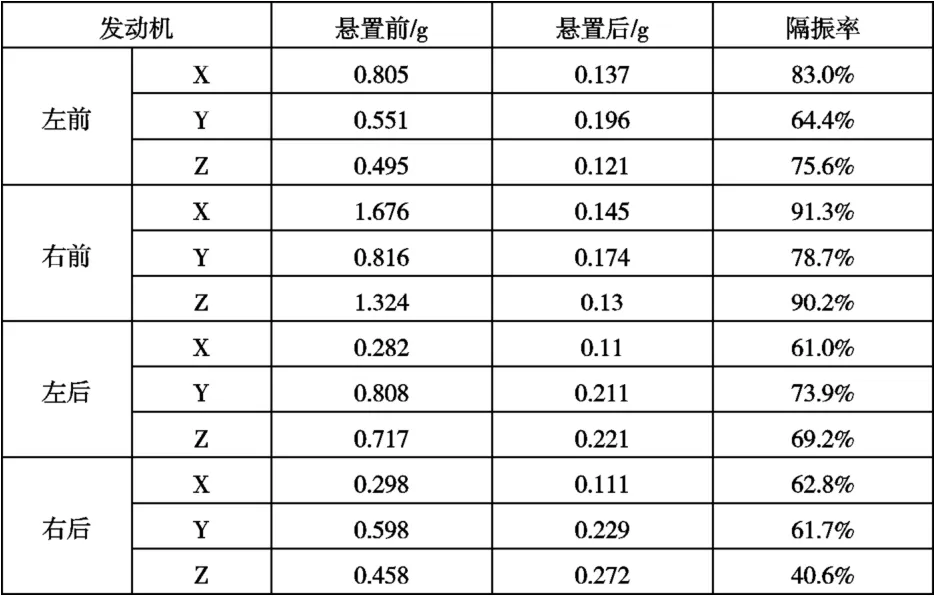

表1

由以上试验数据可知,发动机悬置隔振性能略差,建议优化。

4.3 车辆方向盘、驾驶室及悬置系统测试

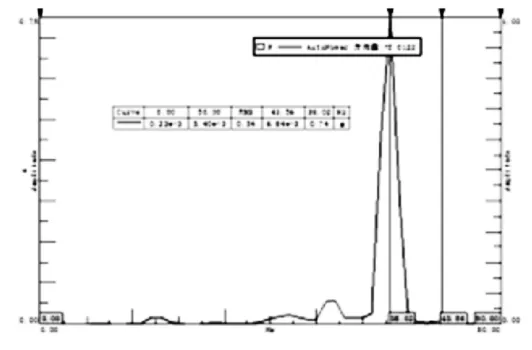

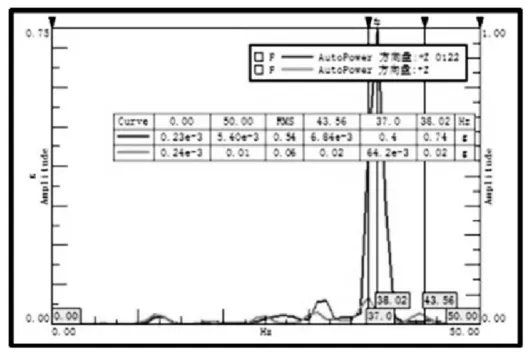

图1

表2

由以上试验数据可知,方向盘振动RMS 为0.54g,驾驶室悬置隔振性能及驾驶振动加速度可接受,非引起方向盘抖动主因。

4.4 试验测量转向系统动刚度

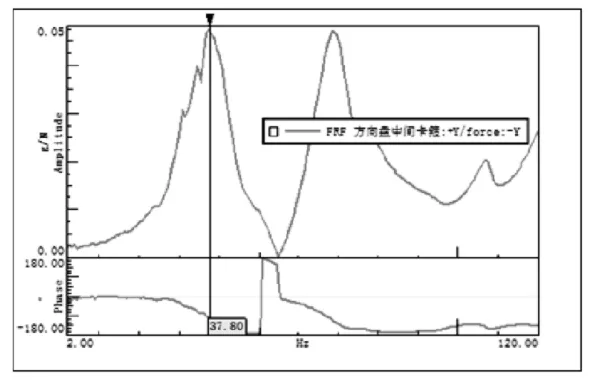

图2

由以上图示可知,转向系统存在37.8Hz 固有频率,该频率与发动机怠速3 阶激励频率37.5Hz 接近,引起方向盘剧烈振动。

5 整改方案

5.1 发动机悬置系统

由于缺少发动机、变速箱惯性参数,无法进行6 自由度模态分析,因此进行简化计算悬置系统垂向跳动频率为12.4Hz,具体计算公式如下:

其中Fz 为动力总成悬置系统垂向跳动频率,m 为动力总成重量;K 为四点悬置绝对坐标系垂向动刚度之和;

由主观评价可知动力总成悬置系统未产生明显共振现象,但理论计算系统垂向固有频率偏大,需将悬置软垫动刚度降低50%,悬置软垫动静比由1.7 降低至1.4,确保悬置系统足够静刚度及软垫合理蠕变量。

5.2 发动机怠速转速

发动机原型机开发怠速为750rpm,发动机进一步降低发动机转速,影响发动机原始排放,变动大周期长,该方案实施难度大。

5.3 转向系统动刚度

转向系统存在37.8Hz 固有频率,距离发动机三阶激励频率37.5Hz 间隔0.5Hz,产生共振,抖动剧烈,用户无法接受。

图3

转向通过增加转向管柱支架连接刚度,提升转向系统固有频率至41.5Hz,大于激励频率3Hz,具体支架动刚度如上。

5.4 整改方案综合决策

(1)发动机悬置系统无需开模,整改成本低,方案可实施;

(2)发动机怠速转速调整成本高周期长,暂不实施;

(3)转向系统动刚度通过改进转向管柱支架Y 向刚度,提升系统固有频率,方案可实施。

5.5 整改验证

(1)发动机悬置系统隔振率优化

表3

由上表可知:发动机悬置系统隔振率明显优化,平均隔振率由59.6%提升至71.0%;该方案发动机悬置后(车架端)振动降低幅值明显,处于较好水平。

(2)方向盘及驾驶室振动

图4

经过验证方向盘振动幅值由0.54 下降至0.06,满足用户使用要求。

6 结论

(1)本文结合实际案例明确了怠速抖动的问题排查流程及关键工作内容。

(2)文中展示了主观评价方法及流程,通过专业人员的主观评价,主要振动问题基本可以得到初步确定,至少故障诊断范围大幅缩小,为NVH 试验硬件设施要求,试验方案提供指引。

(3)文中列举了车辆典型测试系统及测量点振动试验,并通过动刚度试验,佐证了NVH 试验中固有频率的猜测。

(4)文中提供了多种切实可行的整改方案,通过项目运行综合决策,对最有价值方案进行实施验证。

通过以上分析,文中主要提供了重卡方向盘故障诊断的方法及优化方案,其次介绍了基于整车试验方法及综合决策的开发流程及方法,大大提升重卡的开发效率。