大型高空台进排气控制半物理仿真系统设计

(1.中国航发四川燃气涡轮研究院 高空模拟技术重点实验室,四川 绵阳 621703; 2.西南科技大学 信息工程学院,四川 绵阳 621010)

高空模拟试车台是测试及评估航空发动机高空工作性能的大型地面设备,承担着航空发动机从设计到定型中各类飞行环境条件下的试验任务,其技术水平直接决定航空发动机的发展[1]。某高空台为目前中国乃至亚洲最大规模高空模拟试车台,其配套气源能力得到大幅提升,同时设备规模更为庞大、管网布局更为复杂,因此在试验功能拓展、试验流程选择、被试件兼容性等方面得到了极大提升。但系统管路及设备间干扰、耦合因素更为严重,给飞行模拟条件准确建立、合理流程设计、设备性能匹配等带来极大的挑战。

作为该高空模拟试车台核心设备,进排气控制系统通过调节发动机进口压力、温度以及试验舱环境压力来建立发动机在不同高度、马赫数下的飞行条件,是实现发动机飞行条件准确模拟的关键系统。该系统自身结构庞大且复杂、非线性特性强、耦合因素众多,在新设备调试、特性摸索和控制技术升级过程中带来较大难度,尤其在特种条件模拟试验科目中的难度和风险更加不可预估,具体表现如下:

① 部分关键设备特性未知。如轮盘式调节机构属国内首次应用,其特性研究和建模工作困难极大。

② 先进控制技术开发及试验方法摸索,必须反复进行供抽气机组在线调试才能达到预定设计目标。该方法调试内容有限、耗费资源庞大,且在新型动力试验方法摸索中会带来不可控风险。

半物理仿真又称硬件在环仿真或半实物仿真,是利用仿真模型替代一部分物理实物并与其他物理实物构成实时回路的一种系统实时仿真方法[2]。将半物理仿真技术应用于进排气控制系统中具有以下优势:

① 半物理仿真技术可为系统技术决策提供依据。通过仿真手段可直接指导新型高空台控制系统设计、建设和调试,有效规避设计风险、提高设计效率。

② 半物理仿真技术可为先进控制技术和新型动力试验方法提供高效的设计和验证平台。构建系统仿真平台,在其基础上摸索和开发通用控制技术和试验技术,有效缩短研制周期,降低试验风险,提高试验效率。

为此,本文设计了进排气控制系统半物理仿真试验台。该试验台采用仿真模型和实物部件相结合的结构形式,以机理分析、理论建模及系统辨识方法建立系统中关键设备数学模型,并结合实物设备,基于PLC平台完成了系统设计和软件开发。最后,将仿真与真实试验结果进行比较,验证了系统建立的真实可靠性。

1 半物理仿真系统总体设计方案

1.1 进排气控制系统结构

进排气控制系统结构庞大、设备众多、气路管网复杂。其进气方式为多路进气,可搭配任意两路实现双路气体快速掺混以满足发动机飞行任务沿预设剖面的连续模拟需求。同时配备了进气、排气辅助调节装置、附面层抽除及高低温起动装置等,因此试验能力得到有效提升。图1给出了系统结构的部分示意图。由于该系统为集液压伺服系统(8套)、调节阀(42台)、控制器(1套)、测量传感器(80个)、管道容腔(若干)、发动机、气源机组等众多元件的大型复杂系统,因此采用半物理仿真手段去揭示其工作特性有着重要的工程应用意义。

图1 进排气控制系统结构简图

1.2 半物理仿真系统结构组成

设计进排气半物理仿真系统需统筹规划系统的实物部件和仿真模型。调节阀流量特性、管道容腔特性、供抽气机组、被试发动机等使用数学模型进行模拟;控制器、上/下位机、调节阀、液压伺服系统、网络通信等为真实的物理设备。整个系统通过PLC统筹调度,完成模型的实时解算模型并通过控制器驱动执行机构实现高空模拟试验的虚拟仿真,结构组成如图2所示。

图2 半物理仿真系统结构组成

1.3 半物理仿真系统工作原理

进排气半物理仿真系统具备模型解算、数据采集、数据通信、人机交互、参数控制等功能,其工作原理如图3所示。

图3 半物理仿真系统工作原理

系统将设备数学模型植入仿真计算机,并与控制器、执行机构等实物设备一起构成半物理仿真试验台。仿真计算机和PLC间利用以太网(光纤、网线)及网络交换机进行通信。操作员在上位机人机交互界面(HMI)输入相应调节子系统的自动控制指令(温度、压力),并通过数据网络发送至PLC,PLC根据控制指令、仿真初值、发动机状态、调节阀开度及边界条件等对设备数学模型实时解算,得到各管道容腔仿真温度、压力以及流入、流出空气质量流量,并根据控制规律给出调节阀控制指令。阀门控制指令通过I/O设备传送至伺服阀,进而实现阀门位置调节以达到被控指令的自动控制。仿真系统不仅可以发送相应的被控制量指令,还可以接收来自于实物部件的实时反馈信息。仿真结果及设备运行参数等均可以在显示器上实时动态显示,以便直观地了解仿真结果和系统运行状态。

2 半物理仿真系统关键数学模型设计

半物理仿真系统以数学模型为基础,模型精度直接决定了整个仿真试验台的置信度。由于系统模型规模庞大,且特性未知,因此采用机理分析、理论建模及系统辨识等一系列方法,深入研究被控对象特性和本质,以获得较为精确的数学模型。此处对系统中几个代表性的设备建模工作进行阐述。

2.1 调节阀流量特性模型

进排气控制系统进气调节阀(阀5~阀8)为轮盘式特种流量调节阀,为国内首次应用且无相关经验可循,其结构设计巧妙且复杂,由4个阀瓣16个窗口组成,因此与常规调节阀相比在调节特性上差别较大。排气调节阀为大口径蝶阀(阀11),是试验舱压力调节的唯一调节执行机构,具有非线性特性强、流量特性陡峭、控制难度大等特点。进气和排气阀门结构如图4所示。

图4 轮盘式调节阀及蝶阀结构

将空气介质流经调节阀的流动状态等效为可压缩流体流经孔板节流装置的情况,在假定绝热过程条件下利用流体力学和工程热力学等相关理论,计算流体介质流经调节阀的质量流量,构建轮盘式调节阀及大口径蝶阀的理论特性模型,如式(1)所示。

Qm=

(1)

式中,u为流束收缩系数,等于流束收缩最小截面积与节流孔截面积之比;m为节流孔截面积与管道截面积之比;A0为节流孔面积。

令流量公式(1)的前两项为φ,并称之为流量系数。则得到简化的流量公式如下:

(2)

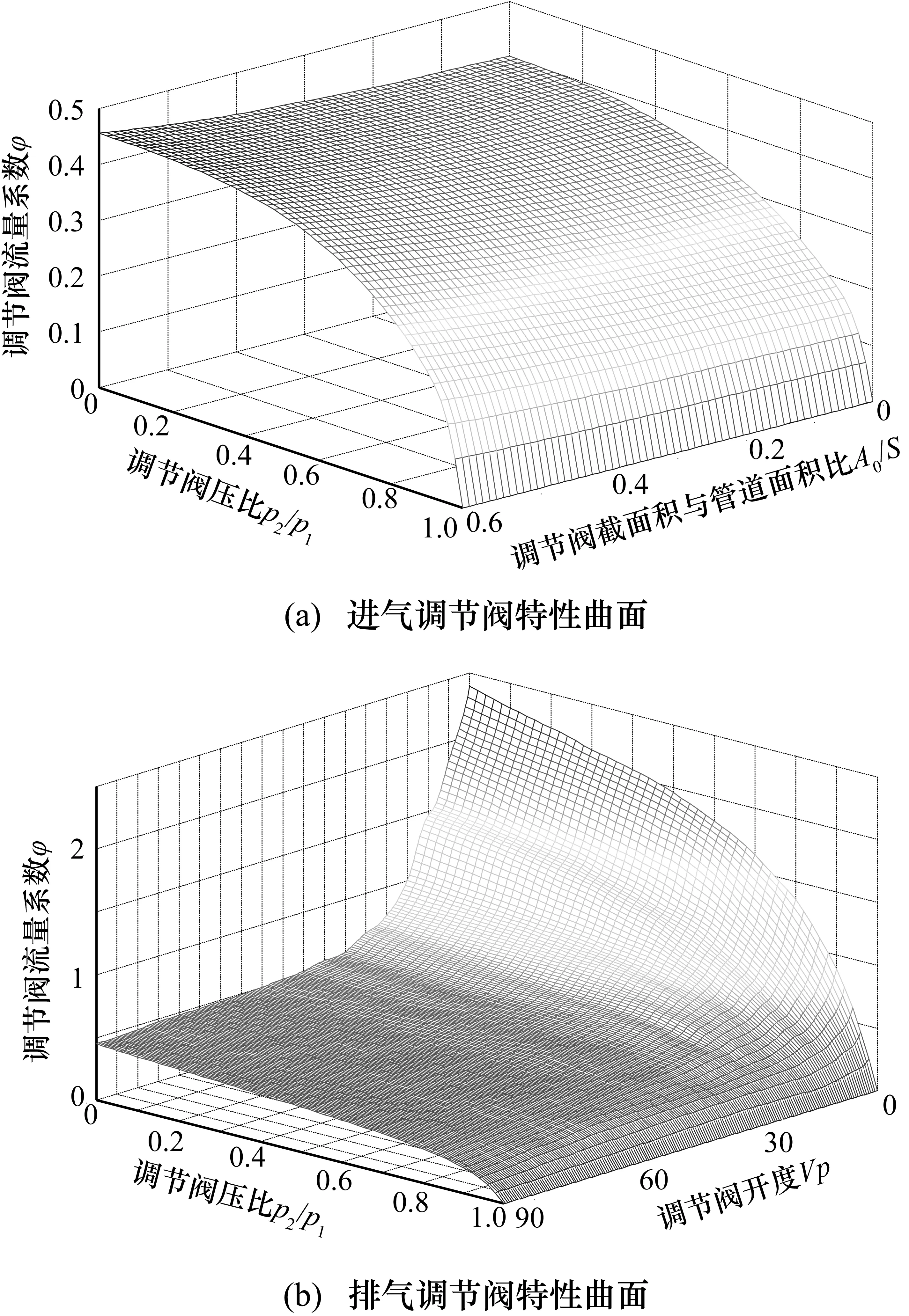

依托大量试验数据,对进气和排气调节阀的流量系数进行拟合计算,得到调节阀的实际流量特性,如图5所示。

图5 进气调节阀和排气调节阀流量特性曲面图

2.2 容腔特性模型

根据热力学定律,建立两进一出容腔控制体气体状态方程、管路流量连续性方程、内部储能方程和热力学能变化方程,得出开口系两股气流流入掺混完全流出情况下的压力、温度变化模型,如图6所示。

图6 容腔特性模型

① 压力变化模型。

(3)

② 温度变化模型。

(h1W1+h2W2-h3W3)]

(4)

式中,W1~W3为第1路~第3路气体质量流量;T1~T3为别第1路~第3路气体温度;P1~P3分别为第1路~第3路气体压力;h1~h3分别为第1路~第3路气体焓值;R为气体热力学常数;CP为气体定压比热容;V为稳压箱体积。

图7为某一容腔内压力和温度模型在冷热两股固定流量(均为40 kg/s)气流阶跃作用下,出口阀处于固定开度条件下的压力和温度仿真曲线。

图7 容腔内压力和温度仿真曲线

3 半物理仿真平台软件设计

半物理仿真软件系统是实现整个试验台有效运转的关键部分,分为上位机软件和下位机软件系统。下位机为系统数据采集处理、模型搭建及解算、控制方法设计等功能的实现部分,采用GE公司的CIMPLICITY Machine Edition进行开发。上位机为人机交互操作界面,采用GE公司的CIMPLICITY HMI组态软件编制,上位机软件为整个系统的操作界面,直接为压力、温度的自动调节服务,同时配备了相应的数据稳/瞬态数据采集、记录、处理以及参数实时显示、工作状态监视、报警等功能。

3.1 下位机软件设计

半物理仿真下位机软件首先根据仿真初始值、调节阀开度及流量特性模型、边界值等计算得到各容腔流入、流出的空气质量流量。再基于容腔特性模型计算出各容腔内的仿真压力、温度迭代值,最后把仿真压力、温度传送给控制程序,经控制程序结算后驱动执行机构实现压力、温度的控制。其流程图如图8所示。

图8 半物理仿真系统下位机程序流程图

3.2 上位机软件设计

上位机为人机交互界面,是系统和用户之间进行交互和信息交换的媒介,可直接为压力、温度自动调节系统试验过程自动化和参数获取自动化服务,允许快速方便修改相应控制参数,安全有效地进行执行机构控制和压力、温度调节。通过上位机系统可完成仿真系统的过程控制、数据采集、记录、处理、仿真状态监视、报警和实时曲线显示等功能。

3.3 调节子系统软件实现

半物理仿真系统由多个调节子系统组成。图9为一个调节子系统压力(温度)半物理仿真软件实现(其它子系统类似),包含控制模块、模型模块、实物模块。控制模块为实现被控量调节的核心部分,一系列控制思想和算法均在此实现。系统完成模型解算和信息流传递,并通过控制模块驱动相应实物设备,实现被控量的调节。

3.4 仿真软件执行流程

每个扫描周期,仿真软件系统完成程序初始化,并接受上、下位机传输的仿真初始参数。程序执行相应时间逻辑指令,完成模型解算得出仿真温度、压力以及气体质量流量。控制器接收上述信息执行相应控制算法得到调节阀位置指令,阀门位置指令通过I/O设备传送至现场伺服阀,最终驱动调节阀完成系统控制。该程序具备随时中断退出循环逻辑功能,以便暂停观察实时仿真效果。整个仿真软件执行流程如图10所示。

4 仿真模型验证及控制技术应用

为验证半物理仿真台建立的可靠性和实用性,将仿真结果与真实试验结果进行对比。图11中给出了机组供气调节子系统(简称PB1)半物理仿真曲线与实际发动机试验曲线对比图。由图可知仿真结果与真实试验结果变化趋势一致,且仿真压力稳态情况下模型精度优于1%,动态情况下模型精度优于5%,表明所建立的仿真系统是正确、有效的,能够真实反映试车过程。

图11 压力仿真曲线与实际曲线对比结果

通过半物理仿真技术,一系列控制方法如高精度随动跟踪技术、进气主动抗扰控制技术、变参数控制技术等在半物理仿真台上进行了开发和有效验证,大幅缩短控制方法的研制周期。同时,通过半物理仿真技术验证某些新型动力试验中控制系统能力和试验流程的合理性。如首次开展大涵道比发动机高空模拟试验前,通过仿真预先演练了该型发动机在大流量试验点控制系统运行情况,仿真结果与真实试验结果基本吻合,有效保证了试验的顺利进行。图12为通过半物理仿真平台完成了变参数控制技术开发效果图,该技术有效提升了系统对非线性调节对象的适应能力,一定程度上改善了系统的动态调节品质。

5 结束语

本文介绍了大型高空模拟试车台进排气控制系统半物理仿真试验台的设计过程,并将仿真结果与真实试验进行了比较,表明了系统有很好的实时性、精确性

图12 变参数控制技术仿真效果图

和稳定性,达到了预期设计目标。通过半物理仿真试验台在动用高空台极少设备的情况下就能够完成控制系统技术升级、试验流程探索、新设备调试等一系列工作,可有效规避试验风险、提高试验效率、降低试验成本,对高效推进发动机试验进程具有显著的技术经济效益,因此在高空台进排气控制系统有着重要的实际工程应用价值。