14/16极高压双速异步电机研究与开发

(重庆赛力盟电机有限公司,重庆 401329)

当前我国大部分的工业拖动都是采用交流感应电机作为驱动的。对于风机、水泵类负载,若采用恒速驱动,会浪费很多能源。因为这类感应电机一般都是按照满足额度负载研制的,而在实际运行中常处于空载和轻载的状态,产生“大马拉小车”的现象,严重浪费了能源。若采用变速驱动节能技术,既能满足生产设计要求,又能大量调节风机、水泵类负载的流量,是该类负载的最佳节能方法,可以节约21%以上的能源。调速技术中,采用变极调速电机对于有级调速,是最经济实用的一种方法。

目前14/16极三相异步电机并没有成熟的槽配合可供选择,也没有相应的出线方式,因此有必要开发14/16极三相异步电机定转子槽配合和出线方式。

本文研发的变极电机采用单绕组,在不同极数下采用同一套绕组,通过改变绕组的接法来实现变极,因此要选择同一槽配合。槽配合的选择尤其困难,要保证两种极数下普通电机槽配合选用的原则,还要考虑两种极数下绕组磁势无“次谐波”,以防止电机产生电磁振动、电磁噪声和损耗发热等问题。

由于同一套绕组要接成两个极数,因此线圈的抽头数量较多。在生产制造过程中,绕组的接线非常困难,相序清理困难,非常烦琐,也容易出错,这就需要在研发之初做更多更细的分析,选择更合适的槽配合,并作出变极前、后的接线原理图,算出绕组分布系数,再核算电磁方案及各项性能参数。

1 设计开发

1.1 初步选择定、转子槽配合

为减小电机运行产生径向振动和噪声,需满足Z1-Z2≠±1,Z1-Z2≠±p±1,Z1-Z2≠±2p±1;为避免启动时产生死点和低速爬行,应避免Z1≠Z2,Z1-Z2≠±p,Z1-Z2≠±2p。选择电机样机的定子槽数为144,转子槽数为108,变极前极对数p为7,变极后极对数p为8,经校核上述关系式成立,电机变极前后均可正常运行。

1.2 电机绕组分布系数的确定

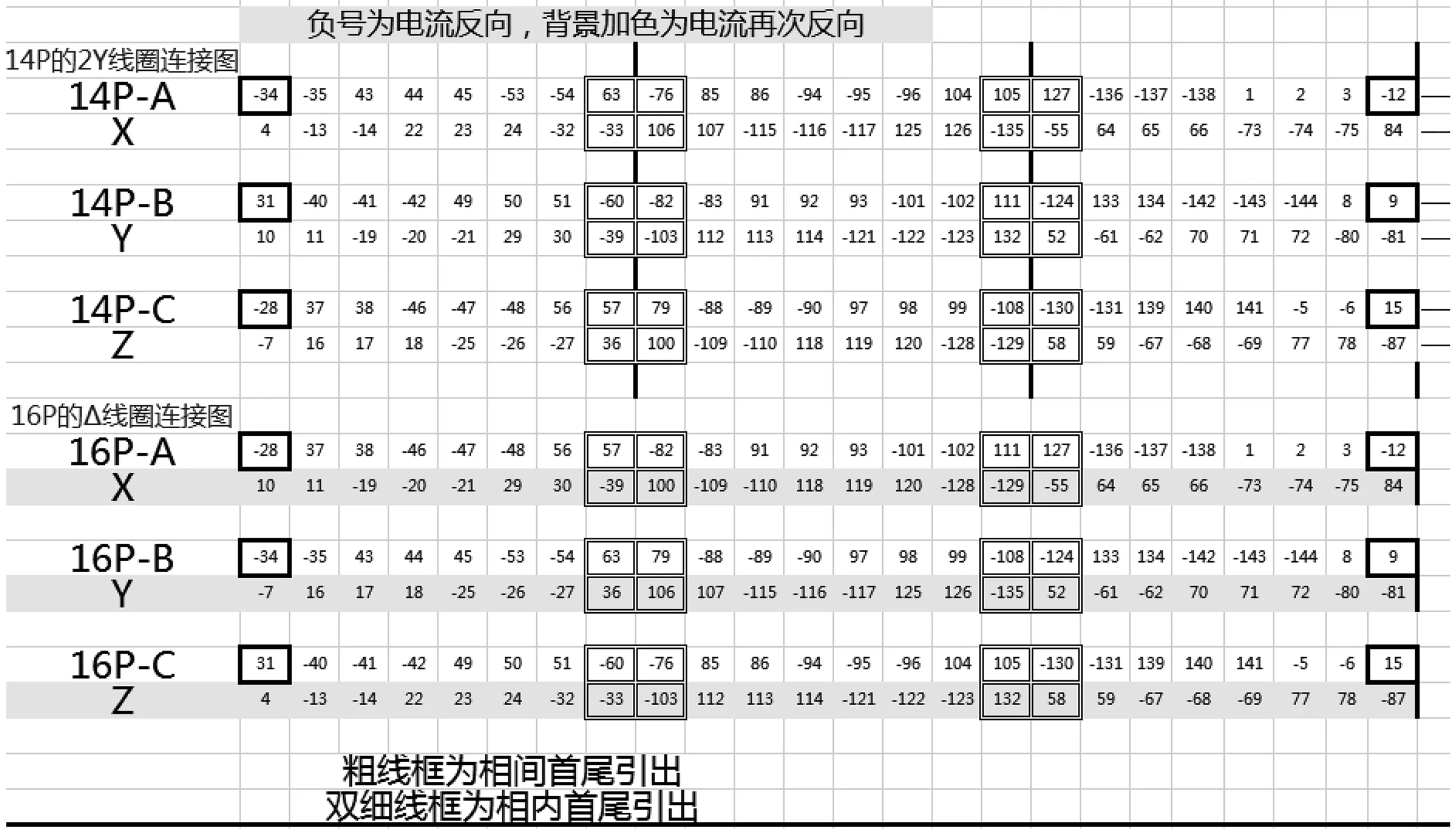

单绕组近极比变极通常有反向变极法和换相变极法。本电机采用换相法变极,变极前、后绕组具体接法见图1。

1.3 电磁方案的确定

图1 变极前、后绕组具体接法

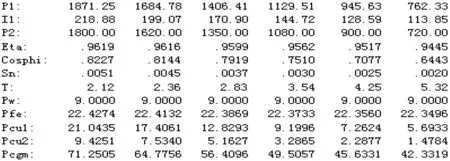

图2 电机不同负荷下的各项性能参数计算输出

1.4 选取合理的定、转子尺寸

选取合理的定、转子尺寸,具有更合理高、宽比的槽形,减小线圈嵌线间隙,提高槽满率,使电机的电磁负荷取值更合理。从样机的试验结果可知,程序完全满足产品设计的需求。程序可对电机运行时的性能进行理论计算,反之也给电机设计参数的优化提供了依据。

1.5 主要零部件结构强度分析

根据电机的运行特点,着重对电机的主要零部件结构强度进行了研究。运用SOLIDWORKS及UG等三维软件,采用有限元法对机座、端盖、转轴等结构件进行应力分析和强度计算;对转子线圈端部、引出铜条和引出电缆的固定进行了研究,可有效减少转子故障,大幅度提高发电机运行时的可靠性。简略分析了该机座的应力、应变情况,从应力分析图(见图3)可以看出:该机座的最大变形量为7.785e-002,且为局部很小面积,而其他的大面积变形量在3.093e-002以内。其屈服应力为2.141e+007(许用屈服应力2.350e+008),所以该机座的刚性和强度完全能满足使用要求。

1.6 轴承装配

通过对电机所带负载特性的研究,提出了电机在不同负载情况下选择用不同的轴承装配。该电机由于要求承受向下的轴向水推力22 t,外加电机转子质量7.4 t,因此其推力轴承选用了轴向推力瓦加导轴承,使电机在运行时既能满足负载能力,又能减小轴承的噪声和损耗,并在电机设计时进行了有效考虑。

图3 应力分析图

1.7 绝缘结构

定子采用F级绝缘,电磁线采用自粘性双玻薄膜绕包云母带绕包扁铜线,定转子均采用环氧酸酐少胶VPI绝缘技术,可大大降低绝缘厚度,缩短线圈制造和浸烘时间,缓解生产流程的瓶颈问题,产能变成原来的两倍;并且在增强绕组整体绝缘性和防潮性能的同时节约了能源,降低了对工人身体的损害,非常有利于环保。

1.8 绕组的接线图设计

本电机以14P为基本极,2Y接法,16P时为△接法,两种接法下三相磁势大小相等且对称。绕组端部联线共需30个抽头,其中24个抽头布置在改极接线盒,另6个抽头引到定子主接线盒。每次变极前需待电机完全停下后,进行放电安全处理,再采用手动调换连接片实现变极。

所有抽头采用新型高安全高压绝缘子和接线螺栓结构,定子绕组电缆与接线螺栓采用先进的冷压工艺,保证接触电阻一致,提高可靠性。连接片采用铜质镀银,保证接触良好和强耐腐蚀性。

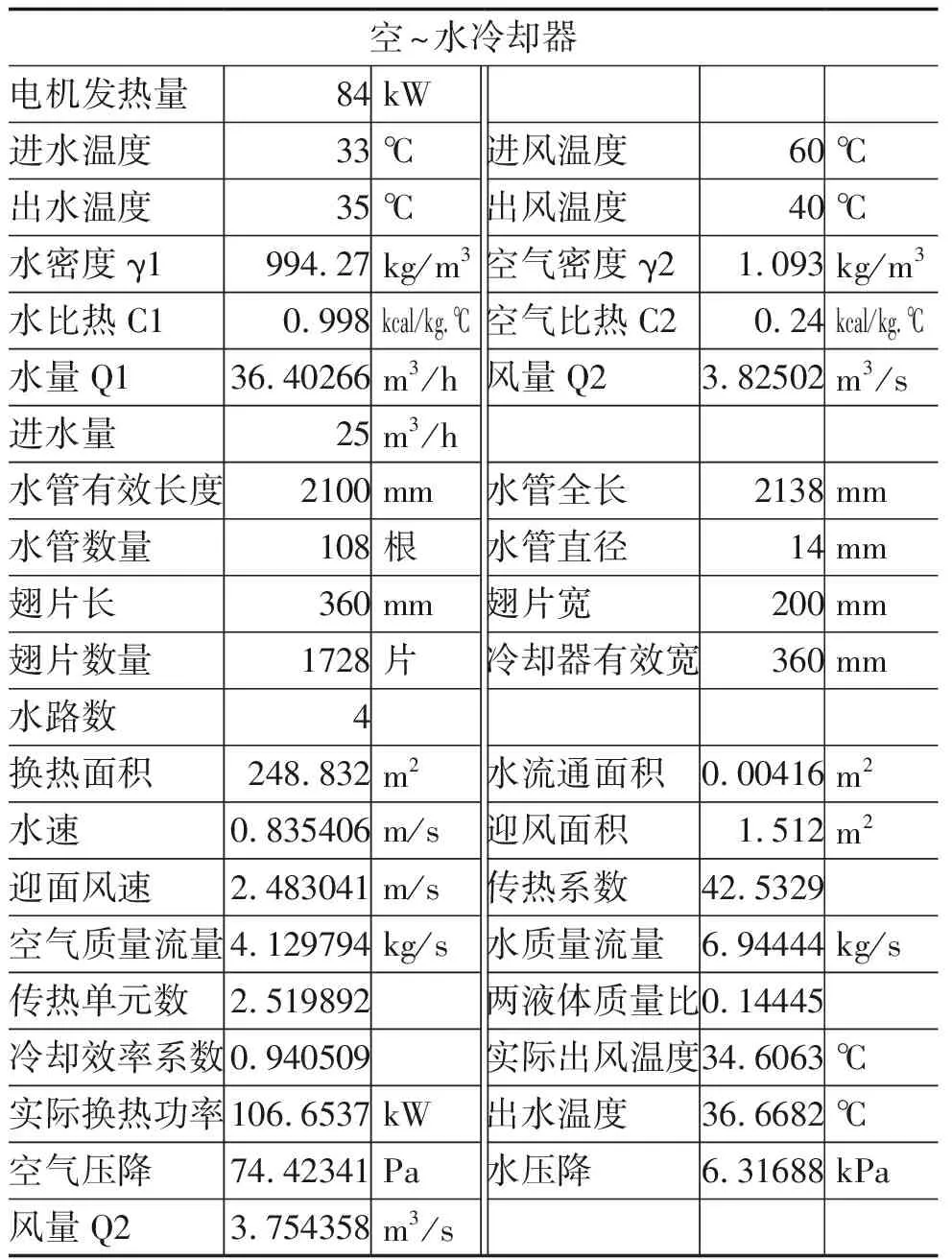

1.9 冷却器计算

将高转速电机变为低转速,转子圆周速度降低,轴承发热现象得到改善。虽然电机因转速降低造成通风条件变差,但因定子电流减小,定子铜耗明显降低,发热量也会减少,所以不会造成电机整体温度的升高,转子风扇不用变化,冷却通风系统也只须考虑高速时的情况。图4是运用CAE计算机辅助工程软件对电机的风路及冷却器的风量、水量,以及管数所做的精确计算结果截图,这样使冷却器的冷却效果更佳,热交换效率更高,更节材。

2 型式试验

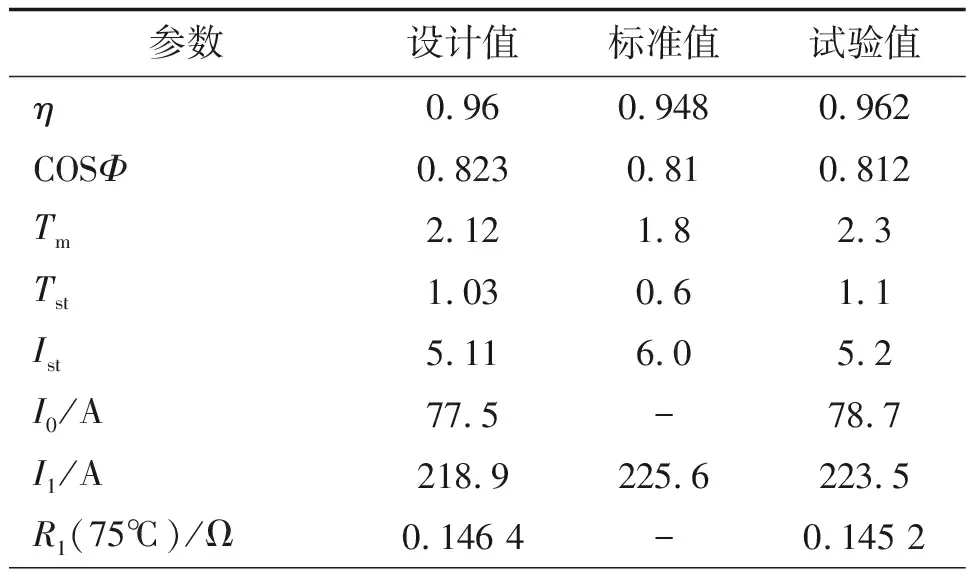

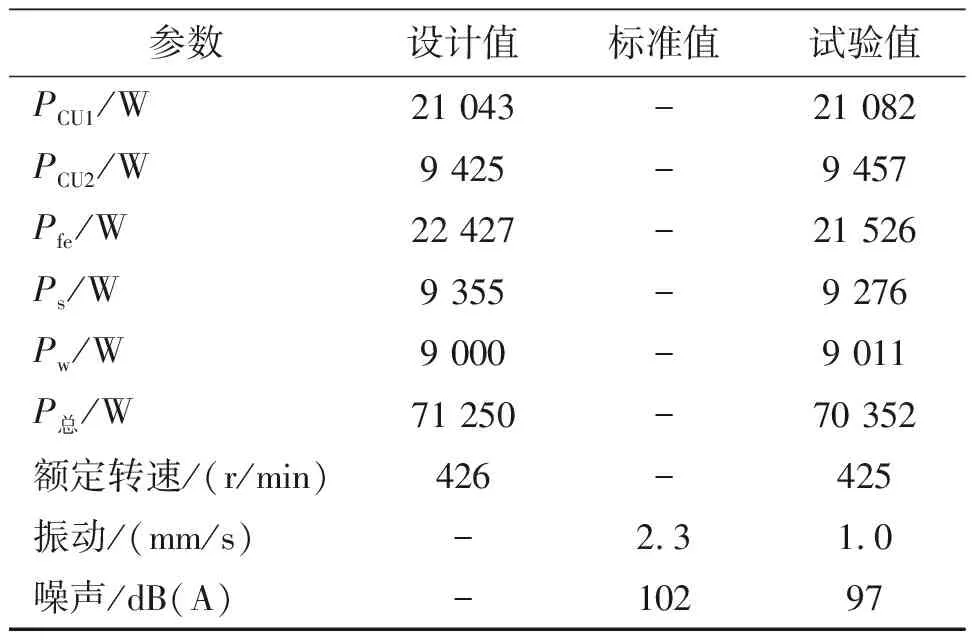

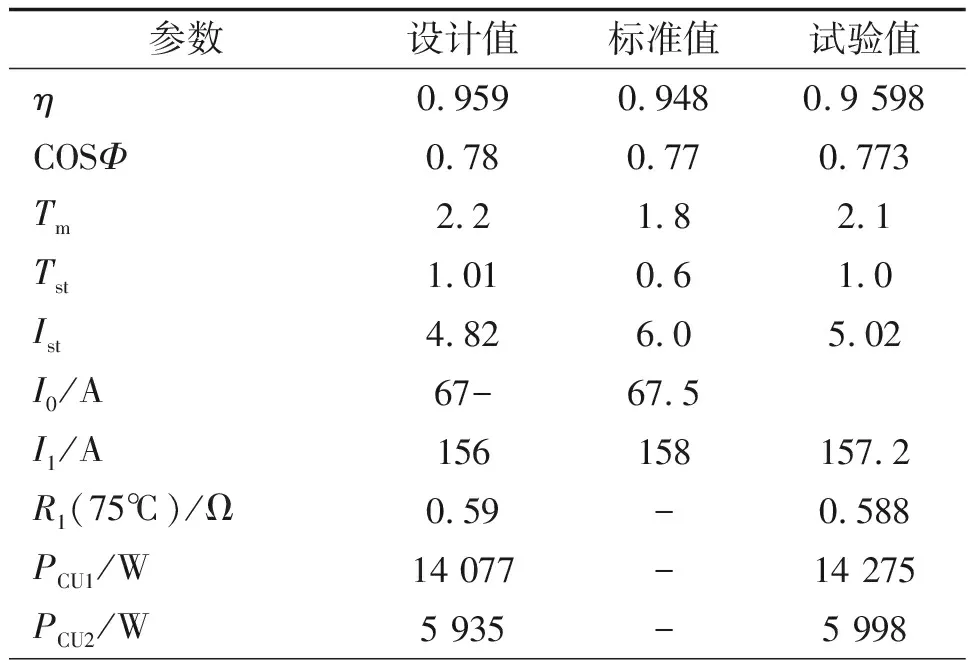

变极前、后型式试验数据见表1和表2。

表1 变极前(14P时)

参数设计值标准值试验值PCU1/W21 043-21 082PCU2/W9 425-9 457Pfe/W22 427-21 526Ps/W9 355-9 276Pw/W9 000-9 011P总/W71 250-70 352额定转速/(r/min)426-425振动/(mm/s)-2.31.0噪声/dB(A)-10297

空~水冷却器电机发热量84kW进水温度33℃进风温度60℃出水温度35℃出风温度40℃水密度γ1994.27kg/m3空气密度γ21.093kg/m3水比热C10.998kcal/kg.℃空气比热C20.24kcal/kg.℃水量Q136.40266m3/h风量Q23.82502m3/s进水量25m3/h水管有效长度2100mm水管全长2138mm水管数量108根水管直径14mm翅片长360mm翅片宽200mm翅片数量1728片冷却器有效宽360mm水路数4换热面积248.832m2水流通面积0.00416m2水速0.835406m/s迎风面积1.512m2迎面风速2.483041m/s传热系数42.5329空气质量流量4.129794kg/s水质量流量6.94444kg/s传热单元数2.519892两液体质量比0.14445冷却效率系数0.940509实际出风温度34.6063℃实际换热功率106.6537kW出水温度36.6682℃空气压降74.42341Pa水压降6.31688kPa风量Q23.754358m3/s

图4 运用CAE计算机辅助工程软件对电机所做的精确计算

表2 (续)

从以上对比分析可以看成,该电机各项性能指标均高于相关标准要求,全部合格,效率和功率因数接近设计值,转矩均高于设计值,各种损耗均接近于设计值 ,其中空载电流也与设计值相当,占额定电流的36%,比较合理。

电机试车时,声音也比较柔和,电磁噪声、电磁振动很小,可见该电机的槽配合选择比较合适,各种磁场密度、气隙磁密都设计得比较合适。

电机变极前、后的转速分别为425 r/min和375 r/min,可见电机线圈通过改变接法,变极前、后达到了各自的额定转速,线圈的接法正确。

综上所述,该电机经试验验证合格,证明该设计方案是成功的,产品能满足用户要求。

3 电机使用情况

目前4台YLKS900-14/16 1 800 kW/1 200 kW 6 kV IP54电机产品已全部交付用户使用了一年时间,期间用户未反馈有问题发生,质量可靠。

4 结论

1)该设计是成功的。

2)出厂、型式试验和用户使用均证明本产品是安全可靠的,且性能优良。

3)根据相同理论可在不同极数间变换,可以大力推广类似电机市场,扩大该类产品的产量。