一种带有防变形内袋的集装袋

王仁龙 整理

一、概述

长期以来,若要想让集装袋达到一个良好的成型效果,都是用缝纫内拉筋来解决的,但是对于吸潮性强的化工品而言,在包装运输过程中必须添加内膜进行隔离密封,那么在这种情况下就不能添加内拉筋,结果就是装载后发生膨胀,成型效果差。

为了解决上述技术问题,本技术介绍了一种带有防变形内袋的集装袋,可以改善以上的不足。

二、技术方案

一种带有防变形内袋的集装袋,包所袋体,盖板,插板和内袋;所述袋体顶面开口,其底面呈现方形结构;袋体内腔表面设置防水层;位于袋体顶面转角位置设置吊带,在袋体四壁顶面设置条形的插槽;所述插板设置在插槽内;所述插板表面光滑;位于袋体内壁四周设置可翻动的内盖;所述盖板铰接在袋体外壁一侧;所述内袋位于袋体内;所述内袋呈立方体结构,其顶面设置筒状的进料口,在其底面设置筒状的出料口;在内袋内设置拉筋片,所述拉筋片带有弧形的槽面板,所述槽面板上设置减重孔;所述槽面板两侧设置缝纫板;所述拉筋片的内凹面设置耐磨层;所述缝纫板上等间距设置缝纫孔;所述拉筋片通过缝纫板缝纫固定在内袋相邻侧壁内部;所述内袋底面设置防水板;在内袋上的相对侧壁外表上设置扶手带。所述吊带包括芯层,表层和底层,所述芯层为弹性层,所述表层为涤纶纱表层;所述底层为尼龙纱底层;位于吊带表面覆盖网格。所述袋体侧壁上设置可拆分的粘贴标记片。所述耐磨层表面光滑。所述耐磨层选用耐磨高分子塑料板。所述插板上端内侧设置磨砂网格;所述插板下端内侧设置斜面。所述插板顶面设置穿孔,所述穿孔和插板的顶面和外侧贯通。

所述防水板含有弹性基层和设置弹性基层表面的防水膜。所述防水膜为聚乙烯薄膜。所述防水膜厚度为70~120微米。

三、有益效果

本技术设计巧妙,设计的拉筋片能够防止装有货物(尤其是液态化工材料)的内袋变形,发生膨胀;同时采用双层结构,具有良好的防水防潮效果,能够避免货物受潮。

四、附图说明

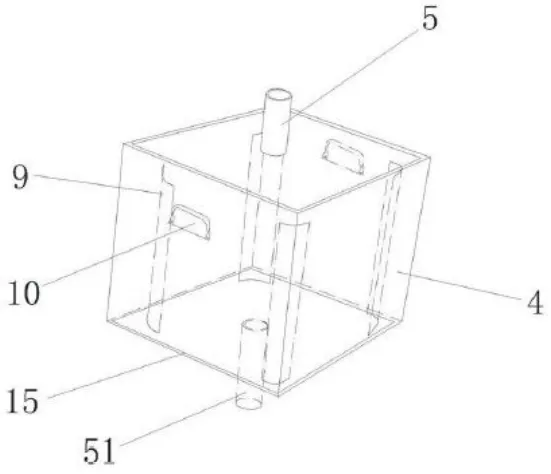

图1 本技术结构示意图

图2 内袋结构示意图

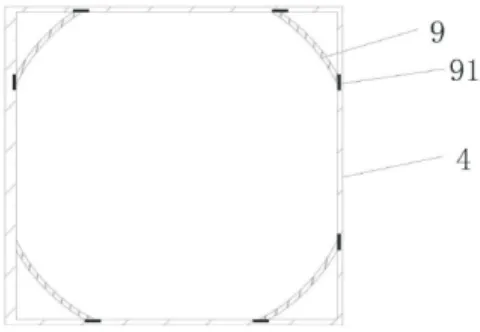

图3 内袋和拉筋片连接关系图

图4 拉筋片结构示意图

图5 吊带结构示意图

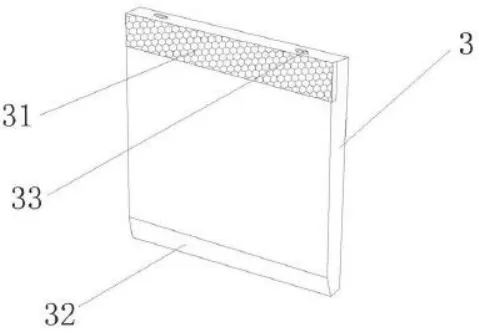

图6 插板结构示意图

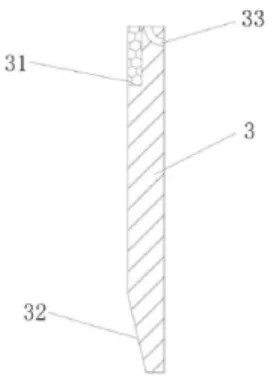

图7 为图6断面结构示意图

图8 防水板结构示意图

五、具体实施方式

如图1-5所示,一种带有防变形内袋的集装袋,包所袋体1,盖板6,插板3和内袋4;所述袋体1顶面开口,其底面呈现方形结构,袋体1内腔表面设置防水层;位于袋体1顶面转角位置设置吊带2,在袋体1四壁顶面设置条形的插槽7;所述插板3设置在插槽7内;所述插板3表面光滑;位于袋体1内壁四周设置可翻动的内盖 8;所述盖板 6铰接在袋体 1外壁一侧;所述内袋4位于袋体1内;所述内袋4呈立方体结构,其顶面设置筒状的进料口5,在其底面设置筒状的出料口51;在内袋4内设置拉筋片9。

所述拉筋片9带有弧形的槽面板,所述槽面板上设置减重孔92;所述槽面板两侧设置缝纫板91;所述拉筋片9的内凹面设置耐磨层12:其表面光滑,具体的选用耐磨高分子塑料板。所述缝纫板 91上等间距设置缝纫孔 93;所述拉筋片 9通过缝纫板91缝纫固定在内袋4相邻侧壁内部;所述内袋4底面设置防水板15;在内袋4上的相对侧壁外表上设置扶手带10。

所述吊带2包括芯层23,表层21和底层22,所述芯层23为弹性层,所述表层21为涤纶纱表层,所述底层22为尼龙纱底层;位于吊带2表面覆盖网格24。

为了方便标记,在袋体1侧壁上设置可拆分的粘贴标记片11。

前述的防水层选用锡纸和聚氨酯防水膜,聚氨酯防水膜设置锡纸在表面上。

如图6和图7所示,所述插板3上端内侧设置磨砂网格31;所述插板3下端内侧设置斜面32。

为了方便认为的拿取插板,在插板3顶面设置穿孔33,所述穿孔和插板3的顶面和外侧贯通。

如图8所示,防水板15含有弹性基层和设置弹性基层表面的防水膜 151,其中防水膜为聚乙烯薄膜,厚度为110微米。