聚乳酸/氧化石墨烯阻隔、阻燃多功能薄膜的制备及其性能研究

唐武飞 彭晓华 陈寿* 张胜 谷晓昱 聂俊 王鑫 孙耀明

(1.深圳市通产丽星股份有限公司;2.北京化工大学;3.深圳市八六三新材料技术有限责任公司)

前言

目前生物基可降解高分子在人们的生活中应用越来越广泛,其中聚乳酸(PLA)是一种来源于玉米和红薯的有机可再生材料,经生物发酵、精制、脱水聚合而成[1]。PLA具有优良的生物相容性,可降解性,良好的机械性能和易加工特性,因此PLA是在食品、医疗和农业领域等诸多领域应用最广的可降解生物基高分子材料[2]。但是现在的PLA薄膜制品中,阻隔性能差,氧气极易透过,这样会导致薄膜包装的物质保质期不长,同时PLA极易燃烧,无法适应更为广泛的应用。因此需要对PLA进行改性,克服以上缺点,扩大其应用范围和发展。

石墨烯是碳原子以 sp2形式杂化形成的具有类六元苯环且晶格结构无限拓展的二维片状材料,片层厚度极薄。石墨烯作为新型的二维碳材料,具有高阻隔、高阻燃及高强度等一系列优异性能,是碳系材料中对聚合物增强改性最优秀的新型功能填料,石墨烯在聚合物复合材料等方面表现出巨大的利用价值[3,4]。而当石墨烯被氧化后,其表面带有大量的羟基和羧基,使氧化石墨烯(GO)表面带负电。通过层层自组装(LBL)技术对其改性,并应用于薄膜表面,可以改善薄膜的阻隔性能和阻燃性能具有重要的理论意义和现实价值。本文以带负电的GO与带正点的壳聚糖(CS),以及带负电的改性水溶性聚磷酸铵(APP),通过层层自组装法改性 PLA薄膜。并通过傅立叶变换红外光谱(FTIR)、3D光学数码显微镜、扫描电子显微镜(SEM)、热重分析(TGA)和透氧率(CC)等表征和测试,研究其阻隔性能和阻燃性能。

1. 实验

1.1 实验材料

PLA薄膜,厚度50 um,山东圣和塑胶发展有限公司;石墨,80目,青岛申墅石墨制品厂;浓硫酸,95%~98%,天津市百世化工有限公司;浓硝酸,68%,天津市百世化工有限公司;盐酸,36%~38%,天津市百世化工有限公司;高锰酸钾,≥98%,西陇科学股份有限公司;双氧水,≥30%,天津市百世化工有限公司;CS,Mw>60000 g/mol,国药集团化学试剂有限公司;APP,聚合度<1000,济南市金盈泰化工有限公司。

1.2 实验仪器

电晕处理机,东莞市国华塑胶电晕设备厂;冷冻干燥机,VFD-1000,北京博医康实验仪器有限公司;细胞粉碎机,JY98-IIIN,上海净信实业发展有限公司;傅里叶红外光谱仪,Nexus670,美国 Nicolet;热重分析仪,STA449C,Netzsch公司;透氧仪OX2/230,济南兰光机电技术有限公司;3D光学数码显微镜,VHX-6000,基恩士;扫描电子显微镜,MIRA3,泰思肯。

1.3 实验方法

1.3.1 氧化石墨烯的制备

氧化石墨烯(GO)的制备参照Hummers法,随后,将GO置于去离子水中并经超声处理得到剥离型GO分散液。

1.3.2 正负离子溶液配置

1)正离子溶液配置:取2 mL醋酸(HAc)溶于100 mL 的去离子水中,搅拌,然后添加1 gCS,在室温搅拌1 h,得10 mg/mL的CS溶液,根据实验条件,可稀释至不同浓度的 CS溶液,待用;

2)负离子溶液配置:(1)取1 gGO于100 mL去离子水中,搅拌,然后置于细胞粉碎机中,功率1000 W,有效超声时间为30 min,得10 mg/mL的GO分散液,根据实验条件,可稀释至不同浓度的GO溶液,待用;(2)首先分别配置1 mol/L的NaOH溶液50mL和浓度为20%的HAc溶液,待用;称取0.05 gAPP溶于去离子水中,配置成浓度为1mg/mL的APP水溶液50 mL;然后通过NaOH溶液调节APP水溶液的pH值至10~11,随后利用HAc水溶液调节pH值至4~5,待用。

1.3.3 层层自组装膜的制备

1)预处理:将PLA薄膜在5000V下电晕处理1min,然后裁样,用去离子水清洗干净,自然晾干,待用;

2)层层自组装:(1)首先将电晕处理之后的PLA(S0)浸泡于带正电的CS溶液中5 min,然后在去离子水中浸泡清洗2 min,随后在60℃下烘干,赋予PLA薄膜表面正电荷性;(2)将(1)中处理的薄膜浸泡于带负电的 GO分散液中 5 min,然后在去离子水中浸泡清洗2 min,随后在60℃下烘干,赋予PLA薄膜表面负电荷性。以上完成一个双分子层组装,记为1次循环,随后重复上述步骤,循环10次,得CS/GO双分子层组装改性薄膜制品(SX,X=1,2,3);为增加其阻隔和阻燃性能,在偶数循环使用的带负电溶液用APP溶液替换GO溶液,得 CS/GO-APP双分子层组装改性薄膜制品(S4)。改性PLA薄膜制备示意图如图1所示,实验正负离子使用浓度如表1所示。

图1 改性PLA薄膜的制备示意图

表1 改性PLA薄膜制备所用正负离子浓度

1.3.4 性能表征

1)薄膜氧气透过率(CC):依据GBT 1038-2000,每个薄膜样品取3次测试的平均值。

2)薄膜阻燃性能:取一定形状的PLA薄膜,通过在甲烷气体的燃烧下,观察其燃烧情况。

2. 结果与讨论

2.1 氧化石墨烯的微观形貌

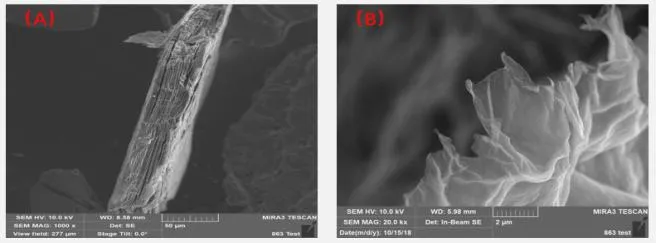

图2 原始石墨(A)与GO(B)的SEM图

如图2所示,图2(A)可清晰观察石墨的二维层状结构,层与层之间紧密相连,且尺寸较大;图2(B)可以发现GO表面呈现褶皱形貌,片层厚度也大幅下降。

2.2 PLA薄膜的表面基团分析

图3是PLA及其改性薄膜的FTIR谱图。从S1~S3样品,CS和 GO的浓度逐渐增大,其在1635cm-1处归属于 GO的 C=C双键特征峰[5]和2800~3000 cm-1处归属于CS的C-H键[6]也逐渐增强;在S4中,可以观察到APP的P-O(906 cm-1)特征峰[7],并且GO的C=C双键特征峰强度也有所下降,说明CS,GO和APP已吸附到PLA薄膜表面。

图3 S0及其S1~S4的FTIR谱图

表2 PP复合薄膜TGA的主要数据

2.3 PLA薄膜的TGA分析

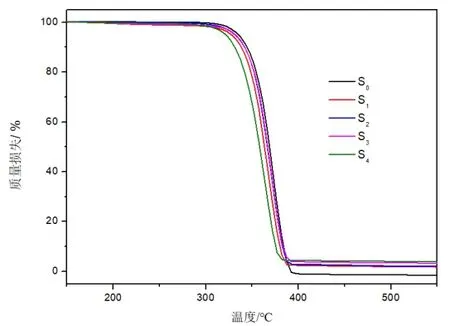

TGA可以有效评估聚合物材料的热稳定性及残炭的余留情况。其主要数据如图4和表2所示。

图4 PLA薄膜及其改性PLA薄膜的TGA曲线(N2)

由图 4和表 2可知,S0在 N2氛围中,其热降解段主要集中在 300~400℃,初始分解温度(T5%)是335℃,而降解50%时(T50%)的温度是 327℃,当到 400°C以后几乎没有残留;当PLA薄膜经过CS和GO改性之后,由于CS和GO的提前分解,其T5%有所提前,但500°C的残炭量随着循环处理的次数增加而增加,S1,S2,S3的残炭依次为1.88%,2.23%和3.47%;当用部分APP替换GO之后,由于APP的提前降解,S4的热稳定性也随着稍微下降,但APP在热降解过程中,积极参与体系的交联成碳反应,体系的残炭率也随着增加,在 500°C的残炭量为4.03%,说明APP可提高薄膜的残炭率,提高其残碳质量,进而增强阻燃性能。

2.4 PLA薄膜的成炭性

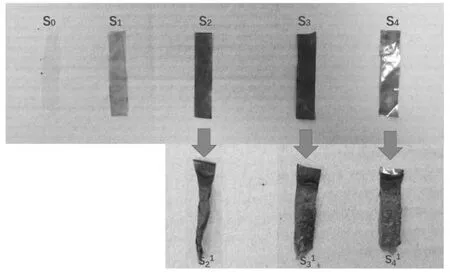

图5是剪取同样大小的薄膜燃烧前后的对照图,图中可以发现,S0和S1燃烧之后,没有任何剩余;S2~S4三个样品能够自熄,而 S2和 S3燃烧之后的残余样品(分别为S21和S31)的尺寸且随着CS和GO的浓度而增加;当APP替代一半GO之后(S4),燃烧之后的样品 S41的尺寸保持最为完整,且膨胀度也是最大,具有较好的阻燃效果。

图5 S0,S1,S2(S21),S3(S31)和 S4(S41)

2.5 PLA薄膜的透氧率测试

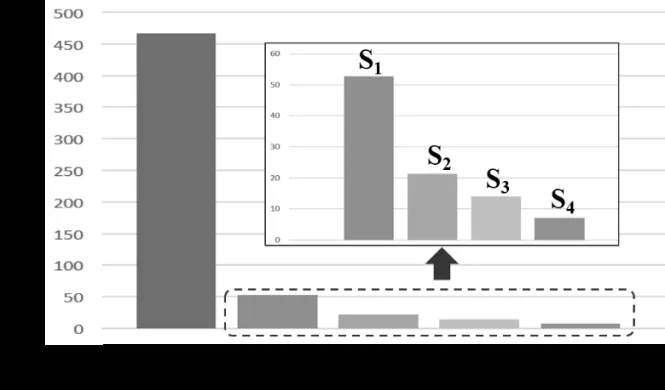

图6是PLA薄膜及其改性薄膜的CC测试,可以发现,S0的CC值最高,为466.7 m2·24 h;而经过CS和GO改性之后,改性PLA薄膜的阻隔性能大幅提升,且随着CS和GO的浓度而增强,S1,S2和 S3样品的 CC 值分别为 52.8 m2·24 h,21.3 m2·24 h 和 14.1 m2·24 h;当 APP 替代一半GO之后,薄膜的阻隔性能进一步提升,S4的CC值降至7.1 m2·24 h,相对于S0下降98.5%,具有明显的阻隔效益。

图6 PLA薄膜及其改性PLA薄膜的CC值

2.6 PLA薄膜的微观形貌

2.6.1 SEM

可通过薄膜的微观形貌进一步证明 APP替代部分GO之后,其阻隔和阻燃性能增强。图7是 S0,S3和 S4的 SEM 图。从图 7(A)中,可以发现,S0表面光滑,而经过GO和CS处理之后,改性物质呈现在 S3薄膜表面,如图 7(B)所示;然而用APP替代部分GO之后,如图7(C)所示,S4表面覆盖程度更高,GO可在薄膜表面清晰看到,这样的结构有利于增强薄膜的阻隔性能和阻燃性能。

图7 S0(A),S3(B)和 S4(C)的 SEM图

2.6.2 3D光学显微镜

图8是原始PLA薄膜与改性PLA薄膜的3D光学数码显微镜图。

图8(A)显示S0表面光滑,类似图7(A),而经过GO和CS处理之后,薄膜表面发生了改变,如图8(B)所示,S1中的GO稀疏地分布在薄膜表面;当GO和CS浓度分别增至3 mg/mL和6 mg/mL之后,如图8(C)所示,S2中大量GO可均匀分布在薄膜表面,薄膜的阻隔和阻燃性能相对于低浓度处理,已进一步增强;当 GO和CS浓度进一步增大处理之后,如图8(D)所示,S3中大量GO和CS可均匀交替的分布在薄膜表面,薄膜的阻隔和阻燃性能可进一步增强;然用APP替代部分GO之后,如图8(E)所示,S4中APP参与并增强薄膜表面覆盖程度,从而增强薄膜的阻隔性能和阻燃性能。

图8 S0(A),S1(B),S2(C),S3(D)和 S4(E)的3D光学数码显微镜图

结论

1) 改性APP可协同CS/GO在PLA薄膜表面形成覆盖面更为广阔和均匀的保护层,从而增强薄膜的阻隔性能和阻燃性能。

2) PLA薄膜经过CS和GO改性之后,其阻隔性能随着其浓度的增加,大幅下降,且用改性APP在偶数循环替代GO之后,改性PLA薄膜的透氧量进一步下降至7.1 m2·24 h,相对于S0(466.77.1 m2·24 h)下降98.5%,具有明显的阻隔效益。

3) 改性APP在偶数循环替代GO之后,薄膜的残炭量进一步提高,改性PLA薄膜的残炭量从S3的3.47%提升至S4的4.03%。